一种热风送粉锅炉一、二次分压供风系统的制作方法

1.本实用新型涉及大型电站热风送粉锅炉,具体涉及热风送粉一、二次风供风系统。

背景技术:

2.部分大型电站锅炉采用热风送粉方式。目前国内外热风送粉锅炉一、二次风供风系统和制粉系统供风系统设计多采用送风机送风,为同一个送风系统,系统压力以满足压力需求最高的热一次风压为准,二次风大风箱压差通过左右侧二次风大风箱入口总风门节流调整,制粉系统供风系统需求风压较低(低于二次风压),用磨煤机入口冷热风门节流调整。设计有回转式空气预热器的锅炉,个别设计有冷一次风机,经空气预热器加热后专供热一次风,用于热风送粉。

3.现有技术存在的问题:

4.1、一、二次风和制粉系统均由送风机送风存在的问题:

5.由于一、二次风系统和制粉系统均采用同一供风系统,送风机出口压力必须同时满足一、二次风系统和制粉系统送风系统对风压的要求,制粉系统送风风压要求低于二次风风压,而一次风需要克服一次风管、燃烧器、风粉混合器等阻力,需求风压一般比二次风压高1~1.5倍,送风机出口风压需以一次风需求风压为准,为满足二次风大风箱压差要求,二次总风门需要节流调节,这就导致二次风和制粉系统用风能耗浪费,而一次风率一般仅占总风量的20%~30%,二次风率和制粉系统用风率一般占总风量的70~80%,这就形成大量送风机电耗浪费,约浪费电能45%左右。

6.由于送风机出口压力提高,在空气预热器密封间隙(对回转式空气预热器)或泄漏面积(对管式空气预热器)一定情况下,空气预热器漏风量增加,约增加18%左右。空气预热器漏风量增加,导致锅炉排烟损失和送、引风机电耗增加,对于回转式空气预热器锅炉,发电煤耗约增加0.22g/kwh,送、引风机电耗增加0.018个百分点。

7.由于送风机出口压力较高,空气预热器空气侧和烟气侧差压大,空气预热器密封片和扇形板磨损严重,缩短密封片和扇形板使用寿命。

8.2、冷一次风机供风存在的问题:

9.设计有冷一次风机的热风送分锅炉,虽能实现一、二次热风分压供风,但仅适于回转式空气预热器,难适用于管式空气预热器。

10.冷一次风机热风送粉锅炉,虽能实现一、二次风分压供风,空气预热器需增加一个分仓,预热器设备复杂、投资大,增加的扇形板占据一定换热面积,影响预热器换热(会升高排烟温度),且由于一次风仓压力高,空气预热器漏风率大,增加排烟损失和一次风机、引风机电耗,另外空气预热器密封片和扇形板磨损严重。

技术实现要素:

11.本实用新型的目的是为了解决现有技术中存在的缺陷,提供一种能够单独供一次热风风压,降低二次风压的供风系统,以降低送风机电耗和空气预热器漏风率(可降低排烟

损失和送引风机电耗),减轻空气预热器密封片和扇形板磨损。同时解决热风送粉锅炉冷一次风机不适于管式空气预热器问题,避免冷一次风机热风送粉锅炉回转式空气预热器设备复杂、漏风率大、密封片和扇形板磨损等问题。

12.为了达到上述目的,本实用新型技术方案如下:

13.一种热风送粉锅炉一、二次热风分压供风系统,该供风系统采用送风机为一、二次风系统和制粉系统提供基础风压(二次风压),采用空气预热器满足热一、二次风温,其特征在于,所述供风系统还包括一次热风增压热风机;所述一次热风增压热风机为两台,分别设于左右侧空气预热器出口一次热风道上。

14.通过一次热风增压热风机提高一次热风压力,单独供一次热风,避免同步提高二次风和制粉系统用风压力,从而降低了送风机出口风压,最终实现一、二次热风分压供风,以降低送风机电耗和空气预热器漏风率(可降低排烟损失和送引风机电耗),减轻空气预热器密封片和扇形板磨损。

15.同时于各一次热风增压热风机入口增加静叶调节门,实现热一次风压和风量的经济调节。

16.进一步的,各一次热风增压热风机出口分别设有一只隔离门,隔离门与一次热风母管相连。通过隔离门的设置,便于设备停用或检修系统隔离。

17.进一步的,一次热风增压热风机采用离心式热风机、入口静叶调节,必要时也可考虑变频控制。风机容量按50%设计,不考虑备用,流量裕量按5%~10%,全压裕量按5%,风机工作温度取满负荷空气预热器出口热一次风温加20℃。

18.进一步的,对于回转式空气预热器,由于热一次风含一定飞灰,一次热风增压热风机的风机叶片采用防磨处理(管式空气预热器可不防磨处理)。

19.本实用新型热风送粉锅炉一、二次热风分压供风系统还包括制粉系统调温风门、制粉系统热风隔离门、二次风大风箱入口总风门、一次热风总门、一次热风调温风门、一次热风母管;所述送风机为两台,分别设于左右两侧,出口分别与对应的空气预热器相连;所述制粉系统调温风门和一次热风调温风门各为两个,分别与对应一侧的送风机出口相连,与对应的空气预热器并联;所述制粉系统热风隔离门、二次风大风箱入口总风门、一次热风总门均为两个,分别设于左右两侧,入口分别与对应侧的空气预热器出口相连。

20.进一步的,一次热风增压热风机与对应一侧的一次热风总门和一次热风调温风门串联。

21.上述热风送粉锅炉一、二次热风分压供风系统还包括送风机入口静叶调整门,分别设于对应一侧送风机入口。

22.进一步的,左右两侧的送风机之间设有送风机出口风道联络门。

23.上述热风送粉锅炉一、二次热风分压供风系统还包括空气预热器出口热空气隔离门,分别设于左右两侧对应的空气预热器出口。

24.本实用新型相比现有技术具有以下优点:

25.1、本实用新型与现有系统设计相比,可实现一、二次热风系统分压供风,以降低送风机出口压力,从而降低送风机电耗。电耗约降低45%,若一台300mw机组,年等效运行小时数按3500小时,送风机耗电率按0.7%,则年可节电331万kwh。

26.2、本实用新型与现有系统设计相比,可实现一、二次热风系统分压供风,从而降低

空气预热器风侧压力,在密封间隙(泄漏面积)一定情况下,漏风率可降低约18%左右。从而降低排烟损失,发电煤耗约降低0.22g/kwh左右。若一台300mw机组,年等效运行小时数按3500小时,年可节约标煤231t。并可进一步降低送风机、引风机耗电率0.018个百分点。年可节电20万kwh。

27.3、本实用新型与现有系统设计相比,由于降低了空气预热器风侧压力,烟风侧压差大幅度减小,可减少空气预热器密封片和扇形板冲刷,延长其使用寿命。

28.4、本实用新型与冷一次风机分压送风系统比,可解决其不适用管式空气预热器的问题,并可避免其设备复杂,空气预热器漏风率大、空气预热器密封及扇形板磨损严重等问题。

附图说明

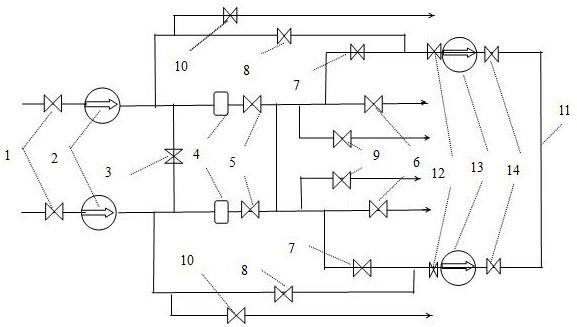

29.图1为本实用新型热风送粉锅炉一、二次热风分压供风系统的结构示意图。

30.图中,1为送风机入口静叶调整门;2为送风机;3为送风机出口风道联络门;4为空气预热器;5为空气预热器出口热空气隔离门;6为二次风大风箱入口总风门;7为一次热风总门;8为一次热风调温风门;9为制粉系统热风隔离门;10为制粉系统调温风门;11为一次热风母管;12为一次热风增压热风机入口静叶调整门;13为一次热风增压热风机;14为一次热风增压热风机出口隔离门。

具体实施方式

31.下面结合附图及具体实施例对本实用新型进行详细说明。

32.实施例1

33.本发明在锅炉原送风系统基础上,左右侧空气预热器4出口一次热风道上各设置一台一次热风增压热风机13,用于提高一次热风风压,为降低送风机2出口风压创造条件,最终实现一、二次热风分压供风,以降低送风机电耗、空气预热器漏风率,减轻空气预热器密封片和扇形板磨损。左右侧的一次热风增压热风机13入口各增加一只一次热风增压热风机入口静叶调节门12,用于热一次风压和风量调节,左右侧的一次热风增压热风机出口各增加一只一次热风增压热风机出口隔离门14,用于设备停用或检修系统隔离。

34.系统其他设备、管道设置如下:

35.送风机2为两台,分别设于左右两侧,出口分别与对应的空气预热器4相连;制粉系统调温风门10为两个,分别设于对应一侧的送风机2出口,与对应的空气预热器4并联;制粉系统热风隔离门9、二次风大风箱入口总风门6、一次热风总门7均为两个,分别设于左右两侧,入口分别与对应侧的空气预热器4出口相联;一次热风调温风门8为两个,分别设于左右两侧,入口分别与对应送风机出口相连,出口与一次热风总门出口相连;左右两侧的一次热风总门7和一次热风调温风门8与一次热风增压热风机13入口相连;左右两侧的一次热风增压热风机出口隔离门14出口与一次热风母管11相连。

36.同时在左右侧送风机入口设置送风机入口静叶调整门1,左右两侧的送风机之间设有送风机出口风道联络门。左右两侧空气预热器出口设有空气预热器出口热空气隔离门5。

37.设备选型及设计参数确定:

38.一次热风增压热风机13可选择离心风机、入口静叶(通过一次热风增压热风机入口静叶调整门12)调节,必要时也可考虑变频控制。对于回转式空气预热器,风机叶片采用防磨处理(管式空气预热器可不进行防磨处理)。风机容量按50%设计,不考虑备用,流量裕量按5%~10%,全压裕量按5%,风机工作温度取满负荷空气预热器4出口热一次风温加20℃。

39.运行与调整:

40.左右侧送风机2运行,左右侧送风机出口风道联络门3用于平衡左右侧送风风压、流量,并在单风机运行时保证左右侧空气预热器4换热冷却。左右侧二次风大风箱入口总风门6保持全开(避免节流损失),通过左右侧送风机及左右侧送风机入口静叶调整门1或风机动叶开度维持二次风大风箱差压在规定值。

41.左右侧热空气经左右侧空气预热器出口热空气隔离门5,通过左右侧一次热风增压热风机13提升一次热风压力,利用一次热风增压热风机入口静叶调整门12或变频调整各负荷工况一次热风流量和压力,利用左右侧一次热风总门7和左右侧一次热风调温总门8调整一次热风温度,满足一次热风压力、流量及温度要求,然后提供到热一次风母管11,由热风母管进一步分配到各一次风管。

42.效果实施例

43.某300mw机组,设计为回转式空气预热器,热风送粉,送风机直接提供一、二次风和制粉系统用风。实施前送风机出口压力需要5kpa左右,实施后可降低到2.0kpa左右,二次风率和制粉系统风率按80%计算,降低送风机电耗48%。送风机耗电率实施前为0.7%,实施后送风机和一次热风增压热风机电耗合计为0.36%,降低0.34个百分点。

44.实施前,由于空气预热器风烟侧压差高达8.8kpa,空气预热器漏风率高达9%左右,实施后空气预热器风烟侧压差降低到5.8kpa,空气预热器漏风率降低18%左右,降低到7.38%。从而降低排烟损失,发电煤耗约降低0.22g/kwh。由于空气预热器漏风率降低,进一步降低送风机、引风机耗电率0.018个百分点。

45.由于降低了空气预热器风侧压力,烟风侧压差大幅度减小,减少空气预热器密封片和扇形板冲刷,一定出程度上上延长其使用寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1