煤粉炉抽取高温烟气用于邻炉点火及自稳燃系统的制作方法

1.本实用新型涉及锅炉燃烧系统领域,特别是一种煤粉炉抽取高温烟气用于邻炉点火及自稳燃系统。

背景技术:

2.锅炉高负荷运行时进入炉膛的煤粉受炉膛高温火焰辐射吸热后达到着火温度即可点燃,但由于辐射换热与绝对温度的4次方成正比,锅炉低负荷时,炉膛温度低,辐射热陡降,随时会发生锅炉灭火的可能,因此常规办法为投油助燃或投电产生高温等离子助燃,该两种方法所需投入的费用都较高。

3.煤粉锅炉点火及低负荷稳燃目前采用的主要方式为采用轻柴油及高温等离子体作为点火源,两种方式都是通过消耗优质能源得以实现,由于柴油价格大大高于煤炭,即使采用微油点火及稳燃,其费用仍然居高不下。

4.等离子点火及助燃功率受限,除存在点火煤燃尽率低、锅炉尾部受热面(特别是空预器)积碳严重问题外,还存在阴极头使用寿命短(50小时)、需频繁更换问题,如更换不及时则随时会发生故障,进而导致锅炉灭火,且故障后不但失去点火及稳燃功效,还会威胁机组安全运行。

技术实现要素:

5.本实用新型所解决的技术问题即在提供一种煤粉炉抽取高温烟气用于邻炉点火及自稳燃系统,将常规的辐射热点火转变为了本系统的以对流为主、辐射为辅的点火方式。

6.本实用新型所采用的技术手段如下所述:

7.一种煤粉炉抽取高温烟气用于邻炉点火及自稳燃系统,在实现邻炉点火时包括至少两台锅炉,其中锅炉的高温烟区设置一具有抽烟风机的抽烟管道,该抽烟管道连通设置有连接锅炉内燃烧区的自稳燃管道和连接相邻锅炉燃烧区的点火管道;各段管道均为可单独开合控制管道。

8.通过该系统,可满足初期烘炉要求,适用常规用油或木材(小型炉);也可部分替代邻炉蒸汽管内加热系统进行暖炉。

9.作为优选,点火管道连接相邻锅炉燃烧区是指相邻的锅炉共用一点火管道,该点火管道一端连接一锅炉的抽烟管道,另一端通过相邻锅炉的自稳燃管道连接相邻锅炉的燃烧区。

10.作为优选,在一个锅炉中,自稳燃管道和点火管道均设置在抽烟风机的鼓风侧。

11.作为优选,在自稳燃管道上设置有第一隔绝门,在相邻的锅炉共用的点火管道上设置有第二隔绝门。

12.作为优选,抽烟风机和高温烟区之间的抽烟管道上还设置有第三隔绝门。当然,抽烟风机如果具有开合抽烟管道的功能组件,该第三隔绝门也可以不设置。

13.作为优选,第一隔绝门、第二隔绝门和第三隔绝门为电动或气动风冷密封式插板

门。

14.作为优选,高温烟区为烟温800~1200℃的区域。当然本系统不仅可以适用于煤粉炉,也可以适用cfb锅炉,cfb锅炉受烟点可选下二次风位置,其中两种锅炉相比,炉温各处变化不大,但颗粒浓度、粒径分布差别大,为减小磨损,抽取点选在旋风分离器出口中心筒至尾部竖井过渡烟道为最佳,那里烟温高,烟气所含灰尘粒径小,开口可选择范围大。

15.作为优选,抽烟风机为轴向混合式射气抽气器。

16.其中,系统中所涉及的设备、零部件采用现有的,对低燃点煤可以实现,如用于褐煤点火或稳燃,由于褐煤挥发分高,燃点低很容易着火,动力设备采用离心风机或现有射气抽气器抽取600℃烟气即可实现,其中的管道、弯头、三通、风门、补偿器只要采用高温耐热合金钢都可以承受600℃高温。

17.本实用新型的有益效果为:

18.(1)本实用新型抽取的炉内高温烟气既可作为本炉低负荷稳燃热源,也可作为邻炉点火热源,对于自稳燃,更在于所应用的理论基础发生了变化,由常规辐射热点火变成了本系统以对流为主、辐射为辅的点火方式,避免了现有锅炉出现的容易灭火的问题;在经济性上,本系统在于利用无需额外成本的现有高温烟气,可出炉点火后又回炉利用,经济性更高;

19.(2)本系统可靠性高,造价及运行、维护费用低,用锅炉燃煤高温烟气自身热量实现邻炉点火及自稳燃,节能效果显著,初步计算表明,采用常规射气抽气器时,用压力0.8mpa低压蒸汽或压缩空气100kg/h作为动力源抽取的1200℃烟气即可替代采用微油点火及稳燃时所耗轻柴油100kg/h,而采用轴向混合式射气抽气器时,气耗量还会有所降低;

20.(3)本实用新型适用情形广泛,既可用于新建锅炉,也方便用于在役锅炉改造;也可用于cfb锅炉邻炉烘炉及点火。

附图说明

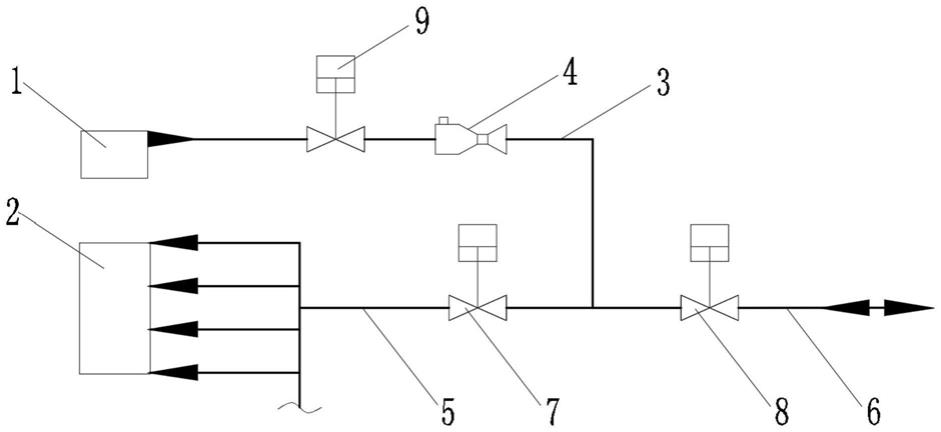

21.图1为本实用新型煤粉炉抽取高温烟气用于邻炉点火及自稳燃系统的结构示意图;

22.图2为本实用新型煤粉炉抽取高温烟气用于邻炉点火及自稳燃系统的另一结构示意图。

23.其中,1高温烟区,2燃烧区,3抽烟管道,4抽烟风机,5自稳燃管道,6点火管道,7第一隔绝门,8第二隔绝门,9第三隔绝门,10第一锅炉,11第二锅炉。

具体实施方式

24.如图1~2,提供如下实施例:

25.在一个实施例中,提供一种煤粉炉抽取高温烟气用于邻炉点火及自稳燃系统,在实现邻炉点火时包括至少两台锅炉,其中锅炉的高温烟区1设置一具有抽烟风机4的抽烟管道3,该抽烟管道3连通设置有连接锅炉内燃烧区2的自稳燃管道5和连接相邻锅炉燃烧区2的点火管道6;各段管道均为可单独开合控制管道。其中,点火管道6连接相邻锅炉燃烧区2是指相邻的锅炉共用一点火管道6,该点火管道6一端连接一锅炉的抽烟管道3,另一端通过相邻锅炉的自稳燃管道5连接相邻锅炉的燃烧区2。且,在一个锅炉中,自稳燃管道5和点火

管道6均设置在抽烟风机4的鼓风侧。在自稳燃管道5上设置有第一隔绝门7,在相邻的锅炉共用的点火管道6上设置有第二隔绝门8。抽烟风机4和高温烟区1之间的抽烟管道3上还设置有第三隔绝门9。其中,第一隔绝门7、第二隔绝门8和第三隔绝门9为电动或气动风冷密封式插板门。在一个实施例中,高温烟区1为烟温800~1200℃的区域。一个实施例中,抽烟风机4为轴向混合式射气抽气器。

26.根据以上实施例,提供如下两个具体实施例:

27.实施例1:

28.如图1所示,提供一煤粉炉抽取高温烟气用于邻炉点火及自稳燃系统,在其中的一台锅炉内,具有燃烧区2和高温烟区1,其高温烟区1为烟温800~1200℃的区域,在该高温烟区1设置一取烟点,并通过该取烟点向锅炉外部延伸铺设一抽烟管道3,在该抽烟管道3上设置一抽烟风机4,为抽烟提供动力,且在抽烟风机4和取烟点之间设置第三隔绝门9,以辅助开合或关闭抽烟通道,也对抽烟风机4起到一定的保护作用,在抽烟风机4另一侧连通连接一自稳燃管道5和点火管道6,其中自稳燃管道5另一端通过内插管的形式连通该锅炉的燃烧区2,且点火管道6连接相邻锅炉,在自稳燃管道5和点火管道6上靠近抽烟风机4的一侧分别设置有第一隔绝门7和第二隔绝门8,其各隔绝门均为可控制开合的门。在该实施例中,打开第三隔绝门9和第一隔绝门7的同时,关闭第二隔绝门8,并开通抽烟风机4,抽烟风机4抽取高温烟区1的高温烟气经过抽烟管道3和自稳燃管道5通入燃烧区2中,实现燃烧区2的自稳燃。

29.在实施例2中,为方便描述将相邻的两个锅炉区分为第一锅炉10和第二锅炉11,两锅炉的结构在以下实施例中是一样的,在其他实施例中各锅炉的结构也可根据实际情况作适当调整。

30.实施例2:

31.如图2所示,提供一煤粉炉抽取高温烟气用于邻炉点火及自稳燃系统,包括两台相邻的锅炉,为方便描述,将其分为第一锅炉10和第二锅炉11,在其中的任一台锅炉内,均具有燃烧区2和高温烟区1,其高温烟区1为烟温800~1200℃的区域,在该高温烟区1设置一取烟点,并通过该取烟点向锅炉外部延伸铺设一抽烟管道3,在该抽烟管道3上设置一抽烟风机4,为抽烟提供动力,且在抽烟风机4和取烟点之间设置第三隔绝门9,以辅助开合或关闭抽烟通道,在抽烟风机4另一侧连通连接一自稳燃管道5和点火管道6,其中自稳燃管道5另一端通过内插管的形式连通该锅炉的燃烧区2,在自稳燃管道5和点火管道6上靠近抽烟风机4的一侧分别设置有第一隔绝门7和第二隔绝门8,两相邻的锅炉通过一共用的点火管道6连通连接,且其各隔绝门均为可控制开合的门。在该实施例中,关闭第一锅炉10的第一隔绝门7和第二锅炉11的第三隔绝门9,同时开启第一锅炉10的第三隔绝门9和两相邻的锅炉共用的第二隔绝门8,以及开启第二锅炉11的第一隔绝门7,打开第一锅炉10的抽烟风机4之后,抽取第一锅炉10高温烟区1内的高温烟气,依次通过第一锅炉10的抽烟管道3和两相邻的锅炉之间的点火管道6,再经过第二锅炉11的自稳燃管道5,将高温烟气通入第二锅炉11的燃烧区2内,实现对相邻锅炉的点火。

32.通过该实用新型,使抽取的炉内高温烟气既可作为本炉低负荷稳燃热源,也可作为邻炉点火热源;且本系统可靠性高,造价及运行、维护费用低,用锅炉燃煤高温烟气自身热量实现邻炉点火及自稳燃,节能效果显著,初步计算表明,采用常规射气抽气器时,用压

力0.8mpa低压蒸汽或压缩空气100kg/h作为动力源抽取的1200℃烟气即可替代采用微油点火及稳燃时所耗轻柴油100kg/h,而采用轴向混合式射气抽气器时,气耗量还会有所降低。另,本实用新型适用情形广泛,既可用于新建锅炉,也方便用于在役锅炉改造;也可用于cfb锅炉邻炉烘炉及点火,适用广泛,具有很高的经济效益。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1