一种二甲醚闪蒸废气氧化处理装置的制作方法

1.本实用新型涉及废气处理技术领域,具体涉及一种二甲醚闪蒸废气氧化处理装置。

背景技术:

2.二甲醚(dme)在常压下是种无色气体或压缩液体,具有轻微醚香味,分子量为46.07,熔点-141℃,沸点-29.5℃,室温下蒸气压约为0.5mpa,与石油液化气相似,溶于水及醇、乙醚、丙酮、氯仿等多种有机溶剂,二甲醚爆炸极限为 3.4-27%,与空气混合易形成爆炸性混合物,接触热、火星、火焰或氧化剂易燃烧爆炸。

3.在现有的化工生产过程中,以甲醇为溶剂的高温高压反应常伴随二甲醚的产生,以连续法生产h酸为例,碱熔工段闪蒸过程会释放一股高浓二甲醚废气,该有机废气间歇性排放,波动较大,瞬时排气量大且浓度极高,含有少量三甲胺,具有强烈的刺激性气味,若处理不当,极易引发爆炸等安全问题。

4.目前化工生产过程中一般对该类高浓度易燃气体安全处置后直接排放,不仅危害人体健康,大量排放对大气环境造成严重影响,而且难以满足日益严格的环保要求。

5.一般地,有机废气常采用冷凝法、吸收法、吸附法和热力焚烧技术等方法处理,其中冷凝法、吸收法和吸附法常作为废气处理的预处理或后处理使用,而热力焚烧技术是目前全球公认的治理有机废气最彻底的方法,具有去除效率高,效率稳定,使用寿命长等特点。

6.热力焚烧技术分为多种类型,包括rco、rto、to焚烧炉等,即催化燃烧法、蓄热式焚烧法、直接焚烧法等。rco和rto主要适用于大风量、中低浓度的废气焚烧,废气中vocs浓度不能过高,需控制在其爆炸极限下限的25%以下,禁止混入氢气、甲烷气、环氧乙烷、二甲醚等危险性较大的废气,因此,rto 和rco不适用于处理含氢气、甲烷气、环氧乙烷、二甲醚等高浓度易燃气体。

7.to焚烧炉技术是将废气直接通入炉膛内进行彻底焚烧,对进入焚烧炉的废气浓度理论上没有限制,适用于处理小风量、高浓度的废气,并可焚烧处理氢气、甲烷气、二甲醚等危险性较大的废气,但闪蒸废气具有非连续性间歇排放、波动特别大的特点,难以维持to炉稳定高效运行。

8.现有技术中,为了解决闪蒸废气间歇排放波动性大的问题,部分企业采用“气囊/气柜+to焚烧炉”方法处理该类高浓二甲醚废气,该工艺存在如下问题:

①

高浓二甲醚废气进入气囊/气柜需采用增压风机/压缩机进行输送,存在一定安全风险;

②

气囊/气柜安全管理要求高,建设投资和保养维护费用较高;

③

经气囊/气柜储存后的废气进入to焚烧炉需采用增压风机/压缩机加压,存在一定安全风险;

④

to焚烧炉出口烟气温度较高,回收不充分易造成热量损失。

9.因此,针对该类高浓度间歇排放的易燃气体,建立具有安全可靠稳定运行的方法和装置为目前行业难题。

技术实现要素:

10.本实用新型的目的是针对现有技术存在的不足,提供一种二甲醚闪蒸废气氧化处理装置。

11.技术方案:本实用新型解决问题所采用的技术方案为:一种二甲醚闪蒸废气氧化处理装置,包括:

12.废气安全收集系统;

13.废气安全处理系统;

14.余热回收系统;

15.所述废气安全收集系统包括多级吸收缓释单元,该多级吸收缓释单元设置有高浓二甲醚闪蒸废气进气管道以及氮气进气管道;

16.所述废气安全处理系统包括设置的气体喷射单元以及负压氧化单元;该气体喷射单元设置有蒸汽进气管道,且相应与多级吸收缓释单元相连,所述的负压氧化单元与气体喷射单元相连,且该负压氧化单元还设有助燃气体进气管道;

17.所述的余热回收系统包括余热回收单元,该余热回收单元相应与负压氧化单元相连,且余热回收单元的出气端连接设置有排气筒。

18.进一步地,还包括安全联锁控制系统,该安全联锁控制系统包括设置在多级吸收缓释单元和气体喷射单元之间的安全泄爆阀、安全水封、压力检测器、氧气含量检测器、事故放空阀和流量限速阀;

19.以及设置在每一进气管道上的压力检测器和流量限速阀;

20.以及设置在负压氧化单元内的温度检测器、压力检测器以及火焰检知器。

21.进一步地,所述的多级吸收缓释单元内至少设置有串联的五个吸收缓释器,该吸收缓释器以水作为吸收剂,以氮气进气管道中的氮气作为吹脱气,氮气进气管道与每一吸收缓释器均相应连通,且该多级吸收缓释单元的出气端还安装有除雾器。

22.进一步地,所述的气体喷射单元的进气端和出气端均相应安装有阻火器,该气体喷射单元包括气流分布器、喷射装置以及混合器;其中的气流分布器设置为立式筒体结构,筒体的底部设置有间距的废气出口;其中的混合器由喷嘴、扩大管和混合室构成。

23.进一步地,所述的负压氧化单元设置为卧式炉体,该卧式炉体的进气端设置有点火器,且该卧式炉体的内部还安装有交错排列的折流蓄热墙,并且该卧式炉体上还安装有lel分析仪。

24.进一步地,所述的助燃气体进气管道设置为天然气进气管道以及低浓废气/空气进气管道,所述的天然气进气管道上安装有天然气燃烧器,而所述的低浓废气/ 空气进气管道则设置有两条支路,一条支路直接连通至卧式炉体内,一条支路连通至点火器。

25.进一步地,所述的余热回收单元包括余热锅炉、导热油换热器、废气换热器以及l-g换热器。

26.进一步地,所述的排气筒设置为套筒结构,为不锈钢材质,高度为25m。

27.有益效果:本实用新型与现有技术相比,具有以下优点:

28.(1)本实用新型采用多级吸收缓释单元代替现有技术中的气囊/气柜,投资费用低,管理简单,是一种有效低成本安全的替代方式,且充分利用二甲醚与水的混溶特性,以水作为吸收剂,既可吸收废气中二甲醚、三甲胺、醇类等水溶性污染物,又可作为闪蒸瞬间

高浓废气的缓冲设施,同时利用“削峰填谷”的原理,有效解决闪蒸废气对处理系统的冲击,同时实现吸收剂的再生不产生废水;

29.(2)本实用新型采用气体喷射单元代替增压风机/压缩机,避免电机等装置引发的安全问题;利用高压蒸汽快速流动形成负压吸入废气,使蒸汽与高浓废气在混合室内充分混合,既保证了系统处于低氧状态(氧含量≤1%)的要求,又避免了高浓二甲醚废气在装置“死角”集聚引起的安全问题;

30.(3)本实用新型采用负压氧化单元进行氧化,处理效率高达99.9%,有效解决废气超标排放和异味扰民的问题;通过调节补风量,使系统氧化温度维持在1100℃左右,将废气内所含的有机物完全氧化破坏,炉膛内设置折流蓄热墙,蓄热墙交错排列,有效提高烟气湍流度,确保氧化完全,并且以低浓无组织废气作为助燃空气,以废治废;

31.(4)本实用新型设置有多重安全联锁控制系统,整体装置和工艺具有超高安全性,高浓二甲醚闪蒸废气进气管道采用正压输送设计以及通过氮气进气管道设置氮气保护系统,高浓二甲醚闪蒸废气进气管道上可安装两台压力检测器与安全联锁控制系统连锁,当管道压力低于设定最低压力值时,开启氮气进气管道上的阀门,向管道内补充氮气,确保管道以及多级吸收缓释单元内呈微正压状态和低氧状态,从源头杜绝二甲醚与空气可形成爆炸性混合物引起安全问题;且本实用新型还设置有压力检测器、温度检测器、火焰检知器、流量限流阀、安全泄爆阀、安全水封、氮气补压和吹脱装置等安全联锁控制系统,确保系统安全运行;

32.(5)本实用新型的余热回收系统采用三级阶梯回收利用或直接蒸汽回收利用系统回收热能,具有显著的经济效益,通过回收高温烟气的热量产生蒸汽和热水,饱和蒸汽可并入蒸汽管网,热水可作为企业生产生活用水,具有显著的能源价值和经济价值。

附图说明

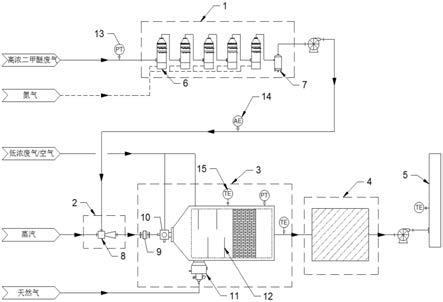

33.图1为本实用新型结构图。

具体实施方式

34.下面结合附图和具体实施例,进一步阐明本实用新型,本实施例在以本实用新型技术方案为前提下进行实施,应理解这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。

35.如图1所示,一种二甲醚闪蒸废气氧化处理装置,包括:废气安全收集系统、废气安全处理系统、余热回收系统以及安全联锁控制系统;安全联锁系统包括压力、温度、火焰、氧含量等关键参数dcs自控系统;余热回收系统则包括余热锅炉、导热油换热器、废气换热器以及l-g换热器。

36.本实用新型的高浓二甲醚闪蒸废气包括但不局限于二甲醚,该高浓度指易燃气体的浓度远大于其爆炸极限的上限,闪蒸废气指反应单位为非连续化过程,产气压力和流量带有明显的波动性。

37.废气安全收集系统包括多级吸收缓释单元1,该多级吸收缓释单元1设置有高浓二甲醚闪蒸废气进气管道以及氮气进气管道。

38.本实用新型充分利用二甲醚与水混溶特性,以水作为吸收剂,以氮气作为吹脱气,

生产装置排气过程中闪蒸高浓二甲醚废气快速进入多级吸收缓释单元,经过高效吸收后进入后续处理单元,不排气过程中通过氮气吹脱,缓慢释放已吸收的二甲醚进入后续处理单元,“削峰填谷”,一方面保证后续处理单元稳定运行,另一方面实现吸收剂的再生。

39.废气安全处理系统包括设置的气体喷射单元2以及负压氧化单元3;该气体喷射单元2设置有蒸汽进气管道,且相应与多级吸收缓释单元1相连,负压氧化单元3与气体喷射单元2相连,且该负压氧化单元3还设有助燃气体进气管道。

40.余热回收系统包括余热回收单元4,该余热回收单元4相应与负压氧化单元 3相连,且余热回收单元4的出气端连接设置有排气筒5,排气筒5设置为套筒结构,为不锈钢材质,高度为25m。

41.安全联锁控制系统包括设置在多级吸收缓释单元1和气体喷射单元2之间的安全泄爆阀、安全水封、压力检测器13、氧气含量检测器14、事故放空阀和流量限速阀、以及设置在每一进气管道上的压力检测器13和流量限速阀、以及设置在负压氧化单元3内的温度检测器15、压力检测器13以及火焰检知器。

42.本实用新型中,多级吸收缓释单元和气体喷射单元之间设置了多个安全泄爆阀、安全水封、压力检测器、事故放空阀以及流量限流阀;其中的安全泄爆阀压力设置为0.03mpa;安全水封设置于最后一级吸收塔出口管道末端,规格液位保持约2700mm;事故放空阀为气动蝶阀,规格为 200a

×

200a;流量限流阀为涡街流量计,规格为dn100,流量最大值限定为 800nm3/h。

43.其中的温度检测器直接反映负压氧化单元氧化状况,连锁调节燃料、风量;同时是炉膛温度辅助燃烧连锁保护的判断条件,当辅助燃烧器的连锁保护投入自动状态时,燃烧器供气比例阀连锁设定温度自动调节,保持燃烧室温度在850℃以上温度运行。

44.而设置的压力检测器,直接反映负压氧化单元的压力状况,负压氧化单元应始终保持在一定的负压状态;调节负压的主要手段是调节引风机频率、废气进料量及助燃空气量,调节焚烧工况,合理控制燃烧。

45.火焰检知器则用于反映负压氧化单元点火状况,负压氧化单元一旦炉内发生熄火或点火失败,立即切断废气供给,报警系统完善,安全可靠。

46.流量限流阀用于控制负压氧化单元最大废气流量及压力,避免超负荷运行;当废气流量小且压力低于设定值时,连锁切断废气、蒸汽进气阀,同时启动天然气燃烧器,维持负压氧化单元温度保证正常运行;当废气流量计压力超过设定值时,系统进入紧急停车程序。

47.安全泄爆阀可以有效释放废气收集系统事故状态条件下骤然激增的压力;安全水封使生产装置与废气处理装置进行可靠的物理隔离,还可以有效释放废气收集系统非正常工况条件下的偶发释放;事故放空阀可以控制废气收集系统事故状态下废气直接排放至大气。

48.安全联锁装置中还设置了氮气补压和吹脱装置,当废气排放系统关闭或停车状态时,氮气补压和吹脱装置启动,确保废气收集系统内压力相对稳定或避免停车状态下废气积聚在管道中产生爆炸风险。

49.多级吸收缓释单元1内至少设置有串联的五个吸收缓释器6,该吸收缓释器 6以水作为吸收剂,以氮气进气管道中的氮气作为吹脱气,氮气进气管道与每一吸收缓释器6均相

应连通,且该多级吸收缓释单元1的出气端还安装有除雾器7。

50.气体喷射单元2的进气端和出气端均相应安装有阻火器9,该气体喷射单元 2包括气流分布器、喷射装置8以及混合器;其中的气流分布器设置为立式筒体结构,筒体直径为300mm,高度为2000mm,筒体从底端开始每隔100mm距离设置一个废气出口。

51.该气体喷射单元采用混合器利用高压的蒸汽喷射作用来吸入废气,混合器由喷嘴、扩大管和混合室等构成,在运行时蒸汽在高压下以很高的流速从喷嘴中喷出,使周围的空间形成一定的负压,将废气带入高速的蒸汽中,蒸汽与尾气在混合室内充分混合后经阻火器后送入负压氧化单元,避免了高浓二甲醚废气在装置“死角”集聚引起的安全问题,靠近进气口的一端设有气流分布器,废气从进气口经气流分布器可以分布更均匀,并抵消混合器启停瞬间导致的压力波动。

52.负压氧化单元3设置为卧式炉体,该卧式炉体的进气端设置有点火器10,且该卧式炉体的内部还安装有交错排列的折流蓄热墙12,并且该卧式炉体上还安装有lel分析仪。

53.该负压氧化单元主体是卧式炉体,废气在炉膛内经过复杂的物理化学反应,使废气中的有机物质彻底分解销毁;炉膛内设置折流蓄热墙,蓄热墙交错排列,有效提高烟气湍流度;温度≥1100℃,停留时间≥1.2s,保证有机物去除率;以低浓无组织废气作为助燃空气,以废治废,且为确保安全需配置lel分析仪,有机物浓度达到25%lel切换空气作为助燃气。

54.助燃气体进气管道设置为天然气进气管道以及低浓废气/空气进气管道,天然气进气管道上安装有天然气燃烧器11,而低浓废气/空气进气管道则设置有两条支路,一条支路直接连通至卧式炉体内,一条支路连通至点火器10。

55.余热回收单元4包括余热锅炉、导热油换热器、废气换热器以及l-g换热器,并且该余热回收单元可分为三级阶梯回收利用或直接蒸汽回收利用;三级阶梯回收利用中,第一阶段为锅炉换热产生高压蒸汽,第二阶段为气-气换热产生低压蒸汽,第三阶段为气-液换热产生热水,通过循环降阶充分利用负压氧化单元产生的高温烟气热能,并降低烟气温度;通过三级阶梯回收利用或直接蒸汽回收利用,达到热能回收和烟气降温的目的。

56.实施例1

57.江苏某化工生产企业间歇法生产h-酸工艺的碱熔工段会排放出大量有刺激性、有恶臭、有毒害的以二甲醚(c2h6o)为主要组分的混合废气,主要组成如下表:二甲醚(c2h6o)67.38、三甲胺(c3h9n)0.076%、氮气(n2)32.546%,混合气体密度1.509kg/m3,压力0.0003mpag,废气风量约为500m3/h,二甲醚浓度约为1133637mg/m3。

58.上述高浓易燃间歇废气高空直接排放,异味明显,采用本实用新型的处理装置,废气经冷凝后,进入多级吸收缓释单元,配置六级水吸收缓释器,然后废气接入废气总管,废气总管设置安全泄爆阀、安全水封、压力检测器、氧气含量检测器、事故排放阀和流量限流阀等安全连锁系统及装置,废气通过气体喷射单元,蒸汽与高浓废气在混合室内充分混合经阻火器后送入负压氧化单元进行高温氧化。氧化产生的高温烟气进入余热锅炉及省煤器产生1.2mpag的饱和蒸汽,系统稳定时副产蒸汽并入0.9mpag的蒸汽管网。经余热回收后烟气温度降到160℃以下,经过引风机增压通过25m烟囱高空达标排放。排气筒出口非甲烷总烃浓度小于3mg/m3,处理效率>99.9%。

59.采用dcs系统对废气安全收集系统、多级吸收缓释单元、负压氧化单元和余热回收

单元进行自动控制,设备的安全由dcs根据生产工况及生产要求来完成对设备的运行或开、关控制,而不需要人工干预,最大限度的实现系统的自动运行,为系统安全经济运行提供保障。具体控制说明见下表。

60.多级吸收负压氧化装置安全联锁说明表

61.[0062][0063]

上述具体实施方式只是本实用新型的一个优选实施例,并不是用来限制本实用新型的实施与权利要求范围的,凡依据本实用新型申请专利保护范围内容做出的等效变化和修饰,均应包括于本实用新型专利申请范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1