强化燃烧高温烟气沸腾炉的制作方法

1.本实用新型涉及工业干燥用沸腾炉,具体涉及一种强化燃烧高温烟气沸腾炉。

背景技术:

2.高温烟气沸腾炉是上世纪八十年代末期由华中理工大学(现华中科技大学)推出的以流态化燃烧方式提供高温烟气的一种热风发生设备,主要用于物料的干燥供热,如水泥厂的原料干燥。随着各生产厂家的推广,该产品应用的工艺越来越多,炉型也越来越大。

3.随着发展,工艺所需炉型越来越大,但主体结构形式没有变化,虽然提高了流化速度,减小了布风面积,相应减小了炉体体积,但燃烧效率较华中版的沸腾炉有明显的降低,炉体体积还是很庞大,一般比煤粉炉体积要大1/3 以上。虽然沸腾炉适应燃料广泛,但体积的庞大,造成本体造价、施工费用、运输费用、占地面积、设备基础费用较高。

技术实现要素:

4.基于上述表述,本实用新型提供了一种强化燃烧高温烟气沸腾炉,以解决现有技术中因炉体结构影响了燃烧效率,从而需要提高炉体体积满足燃烧要求,进而导致成本提高、占地扩大、难以运输的问题。

5.本实用新型解决上述技术问题的技术方案如下:

6.强化燃烧高温烟气沸腾炉,包括流态化燃烧室与旋流燃烧室,所述流态化燃烧室与旋流燃烧室之间连接有通道,所述通道上连接有旋流燃烧器向旋流燃烧室内送风。

7.在上述技术方案的基础上,本实用新型还可以做如下改进。

8.进一步的,所述通道与旋流燃烧室相切连接。

9.进一步的,所述通道包括一体相连的第一连接管与第二连接管,所述第一连接管与流态化燃烧室轴向连接,所述第二连接管与旋流燃烧室连接,所述第一连接管上连接有旋流燃烧器向第二连接管内送风。

10.进一步的,所述流态化燃烧室包括第一炉体,所述第一炉体底部连接有风室,所述风室上连接有流化风风管,所述风室与炉体之间设有风帽向顶部送风。

11.进一步的,所述旋流燃烧室包括第二炉体,所述第二炉体由上至下依次为炉体上部、炉体中部、炉体下部,所述炉体上部连接通道且半径不断收缩直至与炉体中部相同。

12.进一步的,所述炉体下部沿竖直向下的方向内径不断收缩。

13.进一步的,所述流态化燃烧室、旋流燃烧室与通道的顶部齐平。

14.与现有技术相比,本技术的技术方案具有以下有益技术效果:

15.本方案采用两级强化燃烧方式解决现有技术中的不足,主体采用流态化燃烧方式,这样可保留燃料适应广泛、燃料物理制备简单的特点,增设旋流燃烧室进行强化燃烧,以及流化床与旋流燃烧室链接通道。从流态化燃烧室中出来的烟气携带着细小的颗粒进入旋流燃烧室,在旋流风的组织下进行强烈燃烧。

16.强化燃烧高温烟气沸腾炉体积仅同供热能力的沸腾炉体积的1/3到1/2,重量也大

幅度的减小,而且基本可以在车间内完成制作、到现场吊装,不需要现场砌筑,不仅可以确保产品质量,而且大大减少了现场建筑垃圾的产生。

附图说明

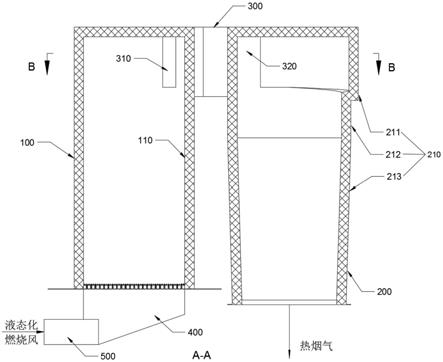

17.图1为本实用新型实施例的正面结构剖面示意图;

18.图2为图1中b-b向的剖面示意图;

19.附图中,各标号所代表的部件列表如下:

20.100、流态化燃烧室;110、第一炉体;200、旋流燃烧室;210、第二炉体;211、炉体上部;212、炉体中部;213、炉体下部;300、通道;310、第一连接管;320、第二连接管;400、风室;500、流化风风管。

具体实施方式

21.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的实施例。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使本技术的公开内容更加透彻全面。

22.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

23.可以理解,空间关系术语例如“在...下”、“在...下面”、“下面的”、“在... 之下”、“在...之上”、“上面的”等,在这里可以用于描述图中所示的一个元件或特征与其它元件或特征的关系。应当明白,除了图中所示的取向以外,空间关系术语还包括使用和操作中的器件的不同取向。例如,如果附图中的器件翻转,描述为“在其它元件下面”或“在其之下”或“在其下”元件或特征将取向为在其它元件或特征“上”。因此,示例性术语“在...下面”和“在...下”可包括上和下两个取向。此外,器件也可以包括另外地取向(譬如,旋转90度或其它取向),并且在此使用的空间描述语相应地被解释。

24.如图1与图2所示的强化燃烧高温烟气沸腾炉,图1为图2中a-a向的剖面示意图,图2为图1中b-b向的剖面示意图,包括流态化燃烧室100与旋流燃烧室200,流态化燃烧室100与旋流燃烧室200之间连接有通道300,通道300上连接有旋流燃烧器向旋流燃烧室200内送风。

25.流态化燃烧是固体燃料颗粒在炉床内经气体流化后进行燃烧的技术。当气流流过一个固体颗粒的床层时,若其流速达到使气流流阻压降等于固体颗粒层的重力时(即达到临界流化速度umf),固体床本身会变得像流体一样,原来高低不平的界面会自动地流出一个水平面来。换句话说,固体床料已经被流态化了。流态化燃烧即利用了这一现象。假如把气流流速进一步加大,气体会在已经流化的床料中形成气泡,从已流化的固体颗粒中上升,到流化的固体颗粒的界面时,气泡会穿过界面而破裂,就像水在沸腾时汽泡穿过水面而破裂一样。继续加大气流流速,当超过终端速度ut,颗粒就会被气流带走。

26.本方案中的流态化燃烧室100包括第一炉体110,第一炉体110底部连接有风室400,风室400上连接有流化风风管500,风室400与炉体之间设有风帽向顶部送风,将破碎到一定粒度的煤末用风吹起,在第一炉体110内的一定高度上成沸腾状燃烧。沸腾炉的突出优

点是,对煤种适应性广,可燃烧烟煤、无烟煤、褐煤和煤矸石,它的另一个好处在于使燃料燃烧充分,从而提高燃料的利用率。沸腾料层的平均温度一般在850-1050℃,料层很厚,相当于一个大蓄热池,其中燃料仅占5%左右,新加入的煤粒进入料层后就和温度高几十倍的灼热颗粒混合,因此能很快燃烧,产生大量稳定的热源。

27.通道300包括一体相连的第一连接管310与第二连接管320,第一连接管310与流态化燃烧室100轴向连接,可以使流态化燃烧室100内的烟气及携带的细小颗粒能顺畅的进入通道300。第二连接管320与旋流燃烧室200 连接,第一连接管310上连接有旋流燃烧器向第二连接管320内送风。优选的,通道300与旋流燃烧室200相切连接,可以使燃料颗粒从旋流燃烧室200 内壁开始前进环绕并填充满整个炉体内部,内部空间利用率最大化,燃烧更为充分。

28.与直流射流相比,旋转气流同时具有向前运动的轴向速度与沿圆周运动的切向速度,这就使气流在流动方向上,沿轴向与切向的扰动能力增强,因而气流衰减速度比较快,射程短。从流态化燃烧室100顶部出来的烟气携带着细小的颗粒进入旋流燃烧室200,在旋流风的组织下进行强烈燃烧。

29.具体的,旋流燃烧室200包括第二炉体210,第二炉体210由上至下依次为炉体上部211、炉体中部212、炉体下部213,炉体上部211连接通道 300且半径不断收缩直至与炉体中部212相同。优选的,炉体下部213沿竖直向下的方向内径不断收缩,可以有效的增加颗粒在第二炉体210内的停留时间,增强燃烧效果。

30.优选的,流态化燃烧室100、旋流燃烧室200与通道300的顶部齐平,最大化的利用流态化燃烧室100与旋流燃烧室200内的空间,减少设备体积。

31.与现有技术相比,本技术的技术方案具有以下有益技术效果:

32.本方案采用两级强化燃烧方式解决现有技术中的不足,主体采用流态化燃烧方式,这样可保留燃料适应广泛、燃料物理制备简单的特点,增设旋流燃烧室200进行强化燃烧,以及流化床与旋流燃烧室200链接通道300。从流态化燃烧室100中出来的烟气携带着细小的颗粒进入旋流燃烧室200,在旋流风的组织下进行强烈燃烧。

33.强化燃烧高温烟气沸腾炉体积仅同供热能力的沸腾炉体积的1/3到1/2,重量也大幅度的减小,而且基本可以在车间内完成制作、到现场吊装,不需要现场砌筑,不仅可以确保产品质量,而且大大减少了现场建筑垃圾的产生。

34.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1