一种生产钼酸钠的锅炉余热回收装置的制作方法

1.本实用新型涉及金属加工技术领域,尤其涉及一种生产钼酸钠的锅炉余热回收装置。

背景技术:

2.钼和钨都是应用广泛的战略金属资源,自然矿产资源不足的限制,使钼和钨的二次资源化具有重要的意义,钼和钨属于在周期表中的同族元素,化学性质有许多的相似性,在湿法冶金中分离比较困难,在生产钼酸钠过程中对其进行蒸发结晶,需要用到蒸发结晶塔,一般采用锅炉供热的模式,保证蒸发结晶的温度,目前,现有技术中,用于供热的锅炉产生大量的带有热量的烟气,直接排放浪费热量,同时烟气中带有水蒸气会腐蚀排烟口,影响排烟口的安全性,因此,亟需一种生产钼酸钠的锅炉余热回收装置。

3.经检索,中国专利申请号为cn201920659425.1的专利,公开了一种氯酸钠生产低温余热回收和利用装置,包括燃烧室,燃烧室的顶部且位于余热回收室的内部固定连接有燃烧器皿,燃烧器皿的一端连通有进料管,进料管的表面与余热回收室的内壁固定连接,余热回收室的内壁固定连接有保温层,余热回收室的顶部中央位置连通有余热回收管,余热回收管内壁相对应的两侧之间且靠近余热回收室的顶部位置固定连接有排风装置,余热回收管远离余热回收室的一端贯穿燃烧室的外壁并延伸至其内部。

4.上述专利中的一种氯酸钠生产低温余热回收和利用装置存在以下不足:上述余热回收和利用装置在回收热量的同时由于其烟气中含有大量的水蒸气,放热后形成液态水,积攒在余热回收室内影响余热回收效果,同时会对余热回收室造成腐蚀。

技术实现要素:

5.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种生产钼酸钠的锅炉余热回收装置。

6.为了实现上述目的,本实用新型采用了如下技术方案:

7.一种生产钼酸钠的锅炉余热回收装置,包括余热回收箱体、余热利用箱;所述余热回收箱体一侧内壁固定连接有排出机构;余热回收箱体另一侧外壁固定连接有进气管;余热回收箱体内部设置有均匀分布的换热机构;余热回收箱体底端外壁固定连接有倾斜底板。

8.优选的:所述倾斜底板一侧内壁固定连接有进液管;进液管顶端外壁固定连接于一个换热机构底端外壁;相邻的换热机构之间固定连接有u型连管;另一个换热机构顶端外壁固定连接有支撑连管。

9.优选的:所述余热利用箱底端内壁固定连接于支撑连管顶端外壁;余热利用箱底端外壁固定连接于余热回收箱体顶端外壁。

10.作为本实用新型优选的:所述排出机构包括排出过滤板;排出过滤板四周外壁固定连接于余热回收箱体一侧内壁;排出过滤板一侧内壁加工有均匀分布的排气孔。

11.作为本实用新型一种优选的:所述换热机构包括换热连管、弧形换热片;弧形换热片一侧外壁固定连接于换热连管四周外壁;弧形换热片一侧内壁加工有贯穿槽。

12.作为本实用新型一种优选的:所述倾斜底板顶端外壁固定连接有均匀分布的导向连杆。

13.作为本实用新型一种优选的:所述导向连杆顶部位于贯穿槽底部。

14.本实用新型的有益效果:

15.1.锅炉产生的带有热量的烟气通过进气管进入到余热回收箱体内部,与余热回收箱体内部的换热机构进行热交换,换热机构、u型连管呈波浪形分布提高热交换的面积,带有热量的烟气位于余热回收箱体顶部,热交换后烟气温度降低在气流的作用下向下移动,进而从排出机构排出温度较低的烟气,在换热过程中产生的冷凝水则汇集在倾斜底板上,在倾斜底板的倾斜度下通过排出机构排出,将需要加热的液体通过进液管导入换热机构中,经过换热后将液体加热并通过支撑连管导入余热利用箱中,并最终通过通水管将液体导出进行利用,减少能耗,提高装置实用性。

16.2.带有热量的烟气在与换热机构换热过程中,弧形换热片增加换热机构的换热面积,从而提高换热效率,换热时产生的冷凝水在重力作用下通过弧形换热片流向贯穿槽,冷凝水汇集在贯穿槽处提高下移速度,直至冷凝水到达贯穿槽的底部和导向连杆顶部相接触,然后顺着导向连杆移动到倾斜底板上,加快冷凝水从换热机构上脱落的速度,防止冷凝水停留在换热连管上影响后续的换热效率,提高装置的换热效果。

附图说明

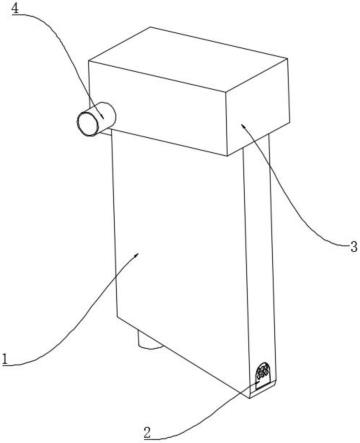

17.图1是本实用新型提出的一种生产钼酸钠的锅炉余热回收装置的整体结构示意图;

18.图2是本实用新型提出的一种生产钼酸钠的锅炉余热回收装置的侧面形态示意图;

19.图3是本实用新型提出的一种生产钼酸钠的锅炉余热回收装置的排出机构形态示意图;

20.图4是本实用新型提出的一种生产钼酸钠的锅炉余热回收装置的内部形态示意图;

21.图5是本实用新型提出的一种生产钼酸钠的锅炉余热回收装置的换热机构形态示意图。

22.图中:1-余热回收箱体、2-排出机构、201-排出过滤板、202-排气孔、3

‑ꢀ

余热利用箱、4-通水管、5-进气管、6-进液管、7-倾斜底板、8-换热机构、801

‑ꢀ

换热连管、802-弧形换热片、803-贯穿槽、9-u型连管、10-支撑连管、11-导向连杆。

具体实施方式

23.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

24.下面详细描述本专利的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

25.在本专利的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本专利和简化描述,而不是限定所指的装置、结构或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。

26.在本专利的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本专利中的具体含义。

27.实施例1:

28.一种生产钼酸钠的锅炉余热回收装置,如图1、图2、图4所示,包括余热回收箱体1、余热利用箱3;所述余热回收箱体1一侧内壁固定连接有排出机构 2;余热回收箱体1另一侧外壁固定连接有进气管5;余热回收箱体1内部设置有均匀分布的换热机构8;余热回收箱体1底端外壁固定连接有倾斜底板7;倾斜底板7一侧内壁固定连接有进液管6;进液管6顶端外壁固定连接于一个换热机构8底端外壁;相邻的换热机构8之间固定连接有u型连管9;另一个换热机构8顶端外壁固定连接有支撑连管10;余热利用箱3底端内壁固定连接于支撑连管10顶端外壁;余热利用箱3底端外壁固定连接于余热回收箱体1顶端外壁;锅炉产生的带有热量的烟气通过进气管5进入到余热回收箱体1内部,与余热回收箱体1内部的换热机构8进行热交换,换热机构8、u型连管9呈波浪形分布提高热交换的面积,带有热量的烟气位于余热回收箱体1顶部,热交换后烟气温度降低在气流的作用下向下移动,进而从排出机构2排出温度较低的烟气,在换热过程中产生的冷凝水则汇集在倾斜底板7上,在倾斜底板7的倾斜度下通过排出机构2排出,将需要加热的液体通过进液管6导入换热机构8中,经过换热后将液体加热并通过支撑连管10导入余热利用箱3中,并最终通过通水管4将液体导出进行利用,减少能耗,提高装置实用性。

29.为了保证排出机构2工作的有效性,如图3所示,所述排出机构2包括排出过滤板201;排出过滤板201四周外壁固定连接于余热回收箱体1一侧内壁;排出过滤板201一侧内壁加工有均匀分布的排气孔202;排出过滤板201可以对排出的冷凝水进行过滤,防止其排出大量垃圾,影响环境。

30.为了提高换热机构8的换热效率,如图4、图5所示,所述换热机构8包括换热连管801、弧形换热片802;弧形换热片802一侧外壁固定连接于换热连管 801四周外壁;弧形换热片802一侧内壁加工有贯穿槽803;倾斜底板7顶端外壁固定连接有均匀分布的导向连杆11;导向连杆11顶部位于贯穿槽803底部;带有热量的烟气在与换热机构8换热过程中,弧形换热片802增加换热机构8 的换热面积,从而提高换热效率,换热时产生的冷凝水在重力作用下通过弧形换热片802流向贯穿槽803,冷凝水汇集在贯穿槽803处提高下移速度,直至冷凝水到达贯穿槽803的底部和导向连杆11顶部相接触,然后顺着导向连杆11 移动到倾斜底板7上,加快冷凝水从换热机构8上脱落的速度,防止冷凝水停留在换热连管801上影响后续的换热效率,提高装置的换热效果。

31.本实施例在使用时,在生产钼酸钠过程中对其进行蒸发结晶,一般采用锅炉供热的模式,用于供热的锅炉产生大量的带有热量的烟气,锅炉产生的带有热量的烟气通过进气管5进入到余热回收箱体1内部,与余热回收箱体1内部的换热机构8进行热交换,换热机

构8、u型连管9呈波浪形分布提高热交换的面积,带有热量的烟气位于余热回收箱体1顶部,热交换后烟气温度降低在气流的作用下向下移动,进而从排出机构2排出温度较低的烟气,在换热过程中产生的冷凝水则汇集在倾斜底板7上,在倾斜底板7的倾斜度下通过排出机构2 排出,将需要加热的液体通过进液管6导入换热机构8中,经过换热后将液体加热并通过支撑连管10导入余热利用箱3中,并最终通过通水管4将液体导出进行利用,减少能耗,提高装置实用性,排出过滤板201可以对排出的冷凝水进行过滤,防止其排出大量垃圾,影响环境,带有热量的烟气在与换热机构8 换热过程中,弧形换热片802增加换热机构8的换热面积,从而提高换热效率,换热时产生的冷凝水在重力作用下通过弧形换热片802流向贯穿槽803,冷凝水汇集在贯穿槽803处提高下移速度,直至冷凝水到达贯穿槽803的底部和导向连杆11顶部相接触,然后顺着导向连杆11移动到倾斜底板7上,加快冷凝水从换热机构8上脱落的速度,防止冷凝水停留在换热连管801上影响后续的换热效率,提高装置的换热效果。

32.以上所述,为本实用新型较佳的具体实施方式,但并非本实用新型唯一的具体实施方式,任何熟悉本领域的技术人员在本实用新型揭露的技术范围内结合现有技术或公众常识,在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1