一种新型下料管的制作方法

1.本实用新型涉及预热器设备技术领域,具体为一种新型下料管。

背景技术:

2.预热器就是利用锅炉尾部烟道中的烟气通过内部的散热片将进入锅炉前的空气预热到一定温度的受热面。用于提高锅炉的热交换性能,降低能量消耗。

3.现有的预热器大多是通过下料管将外部空气输送至烟室内进行空气预热,而现有的下料管在长时间使用后,其内壁常常由于腐蚀而出现结皮的情况,且随着下料管使用时长的增加,结皮产生的数量也就越多,当结皮产生至一定数量后,其会对下料管进行堵塞,这样不仅会影响到预热器对空气的预热,还会对炉窑产量造成影响,且工人清理下料管结皮不仅费时费力,还会对工人的生命安全造成影响。

4.因此需要研发一种新型下料管很有必要。

技术实现要素:

5.本实用新型的目的在于提供一种新型下料管,以解决上述背景技术中提出现有的预热器大多是通过下料管将外部空气输送至烟室内进行空气预热,而现有的下料管在长时间使用后,其内壁常常由于腐蚀而出现结皮的情况,且随着下料管使用时长的增加,结皮产生的数量也就越多,当结皮产生至一定数量后,其会对下料管进行堵塞的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种新型下料管,包括烟室,所述烟室右侧端外壁固定连通有下料管组件,所述下料管组件包括第一下料管、第二下料管、第三下料管和第四下料管,所述第一下料管、第二下料管、第三下料管和第四下料管材质组成均相同,所述第一下料管底端部与第二下料管顶端部固定连通,所述第二下料管底端部与第三下料管顶端部固定连通,所述第三下料管底端部与第四下料管顶端部固定连通,所述第四下料管底端部与烟室右侧端内壁固定连通。

7.优选的,所述第一下料管后端内壁开设有检修口,所述检修口开设的数量为五个,所述第一下料管右侧端内壁底部开设有测压口。

8.优选的,所述第一下料管底端外壁固定连通有膨胀节a,所述膨胀节a底端部与第二下料管顶端部固定连通,所述第二下料管内侧端壁上端部固定连通有翻板阀,所述翻板阀与第二下料管配合使用。

9.优选的,所述第二下料管右侧端内壁下部开设有气炮孔,所述气炮孔设置在翻板阀下方。

10.优选的,所述第二下料管底端部与第三下料管顶端部之间形成的夹角为30

°

,所述第三下料管底端部故连通有膨胀节b,所述膨胀节b底端部与第四下料管顶端部固定连通。

11.优选的,所述第一下料管包括外壳,所述外壳内侧端壁设置有浇注料层,所述浇注料层内侧端壁设置有微晶内衬层。

12.优选的,所述外壳与浇注料层之间设置有保温层,所述保温层外侧端壁与外壳内

侧端壁固定连接,所述保温层内侧端壁与浇注料层外侧端壁固定连接,所述微晶内衬层外侧端壁与浇注料层内侧端壁之间设置有中空层。

13.与现有技术相比,本实用新型的有益效果是:

14.本实用新型防结皮效果显著,耐高温性能好,热稳定性好,耐磨和耐酸碱环境好,可有效的防止下料管内部生成结皮导致的下料管堵塞,同时进一步对下料管伸入烟室的位置进行技改,达到提高换热效率的目的,提高入窑分解率,以减轻窑内负荷。

附图说明

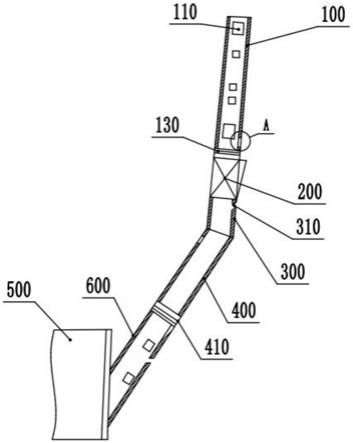

15.图1为本实用新型正视方向的部分剖视结构示意图;

16.图2为本实用新型图1中a处放大的结构示意图;

17.图3为本实用新型中第一下料管俯视方向的材质结构示意图;

18.图4为本实用新型膨胀节a的立体结构示意图。

19.图中:100、第一下料管;101、外壳;102、保温层;103、浇注料层;104、微晶内衬层;110、检修口;120、测压口;130、膨胀节a;200、翻板阀;300、第二下料管;310、气炮孔;400、第三下料管;410、膨胀节b;500、烟室;600、第四下料管。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.本实用新型提供如下技术方案:一种新型下料管,在使用的过程中可以有效的提高下料管内壁防结皮效果,从而避免下料管因为结皮而被堵塞,使得炉窑生产效率得到提高,请参阅图1-4,包括烟室500,设置的烟室500是为了对下料管组件输送的空气进行预热处理,烟室500右侧端外壁固定连通有下料管组件,下料管组件包括第一下料管100、第二下料管300、第三下料管400和第四下料管600,第一下料管100、第二下料管300、第三下料管400和第四下料管600材质组成均相同,第一下料管100底端部与第二下料管300顶端部固定连通,第二下料管300底端部与第三下料管400顶端部固定连通,第三下料管400底端部与第四下料管600顶端部固定连通,第四下料管600底端部与烟室500右侧端内壁固定连通;

22.第一下料管100后端内壁开设有检修口110,检修口110开设的数量为五个,开设的检修口110是为了方便维护人员对第一下料管100内侧端壁进行检修,第一下料管100右侧端内壁底部开设有测压口120,开设的测压口120是为了方便维修人员对第一下料管100内的压力进行检测,开设的测压口120尺寸为直径为50cm的圆孔,第一下料管100底端外壁固定连通有膨胀节a130,膨胀节a130底端部与第二下料管300顶端部固定连通,设置的膨胀节a130是为了缓减高温下第一下料管100和第二下料管300在热膨胀后所产生的应力,进而避免第一下料管100和第二下料管300受到损伤,第二下料管300内侧端壁上端部固定连通有翻板阀200,翻板阀200与第二下料管300配合使用,设置的翻板阀200会在下料管组件输送空气的情况下自动开启,其主要利用上下阀门在不同时间的开关使设备中间始终有一层阀板处于关闭隔断状态,来防止空气窜流;

23.第二下料管300右侧端内壁下部开设有气炮孔310,气炮孔310设置在翻板阀200下方,开设的气炮孔310具体为起到疏通下料管的作用,第二下料管300底端部与第三下料管400顶端部之间形成的夹角为30

°

,夹角设置成30

°

是为了在不影响下料管组件输送空气的效率下改变下料管组件的角度,使得下料管组件能更好的与烟室500进行连通,同时也能开设的30

°

夹角也能使得下料管组件与烟室500连接处向下移动50mm,进而达到提高换热效率的目的,提高入窑分解率,以减轻窑内负荷,第三下料管400底端部故连通有膨胀节b410,膨胀节b410底端部与第四下料管600顶端部固定连通,设置膨胀节b410结构功能与膨胀节a130相同;

24.第一下料管100包括外壳101,设置的外壳101是为了对下料管组件外壁进行防护,设置的外壳101具体为喷涂有防腐漆的金属外罩,外壳101内侧端壁设置有浇注料层103,设置的浇注料层103是起到定型的作用,设置的浇注料层103材质为水泥,浇注料层103内侧端壁设置有微晶内衬层104,设置的微晶内衬层104是起到防止空气使得下料管组件内部产生结皮的作用,设置的微晶内衬层104材质具体为微晶陶瓷玻璃,其具有优良的耐化学腐蚀的性能,外壳101与浇注料层103之间设置有保温层102,保温层102外侧端壁与外壳101内侧端壁固定连接,保温层102内侧端壁与浇注料层103外侧端壁固定连接,设置的保温层102是起到提高下料管组件保温性能的作用,设置的保温层102材质为聚乙烯保温材料,微晶内衬层104外侧端壁与浇注料层103内侧端壁之间设置有中空层,设置的中空层也能起到隔热保温的作用。

25.工作原理:首先,工人先将下料管组件按照上述要求进行安装,随后再将下料管组件底端部与烟室500右侧端内壁连通,连通完成后,工人可通过鼓风机等设备将空气匀速的输送至下料管组件内,在输送的过程中,需要先将打开翻板阀200,而下料管组件会将空气持续均匀的输送至烟室500内进行预热处理;

26.在下料管使用过程中,维护人员可通过开设的检修口110对下料管内部进行检修,通过开设的测压口120可对下料管内的压强进行检测,而且设置的下料管组件中,通过设置的保温层102与浇注料层103可提高下料管保温隔热的效果,通过设置的微晶内衬层104可有效的防止下料管内部生成结皮导致的下料管堵塞。

27.虽然在上文中已经参考实施例对本实用新型进行了描述,然而在不脱离本实用新型的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本实用新型所披露的实施例中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本实用新型并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1