一种高温二氧化硫气体塔式过滤冷却系统的制作方法

1.本实用新型涉及一种气体过滤冷却系统,更具体地说,尤其涉及一种高温二氧化硫气体塔式过滤冷却系统。

背景技术:

2.焦亚硫酸钠的生产流程中,首先需要将硫磺放入焚烧炉中燃烧生产二氧化硫气体,并通过鼓风机输出,输出的气体中不可避免的会带有少量颗粒杂质,且此时的气体温度过高,无法直接进行下一步生产工艺。因此,需要对焚烧炉出来的二氧化硫气体进行过滤与冷却。

技术实现要素:

3.本实用新型的目的在于针对上述现有技术的不足,提供一种结构简单、效果良好的塔式过滤冷却系统。

4.本实用新型的技术方案是这样实现的:一种高温二氧化硫气体塔式过滤冷却系统,包括过滤塔,所述过滤塔内部设有过滤组件,在过滤组件上方设有清洗装置。

5.在过滤组件下方的过滤塔侧壁上设有与焚烧炉输出口导通连接的进气管。在过滤塔顶端设有出气口,出气口上设有输气管。在过滤塔侧边的过道上设置有遮阳走廊,在遮阳走廊顶部设有与外部循环冷却水导通连接的冷却水池,冷却水池输气管浸泡在冷却水池中。

6.高温二氧化硫气体通过过滤塔将其中的颗粒杂质过滤后,排入输气管中通过冷却水池进行冷却。

7.上述过滤组件包括设置在进气管管口上方过滤塔内部呈环形的安装凸台,在安装凸台上设有第一滤板,第一滤板边缘沿周向间隔均布有若干第一喷射通孔。

8.在第一滤板上设有第一连接柱,在第一连接柱顶端连接有与过滤塔内径相适应的第二滤板。在第二滤板中心设有第二喷射通孔。

9.各第一喷射通孔的过流面积之和大于进气管的过流面积及第二喷射通孔的过流面积。

10.在第二喷射通孔与第一喷射通孔之间的第二滤板底部固定连接有导流环,经过第一喷射通孔的气体碰撞第二滤板底面后再经导流环导流最终从第二喷射通孔喷出。

11.在第二滤板上设有第二连接柱,在第二连接柱顶端设置有与第二喷射通孔同心的倒锥形导流板。

12.上述输气管包括输入段、冷却段和输出段。所述冷却段为s形盘管且位于冷却水池液面下方。

13.上述清洗装置包括设置在过滤组件上方过滤塔内壁上的若干个挂钩,在挂钩上设有环形水管,在环形水管上沿周向间隔均布有倾斜朝下喷水的若干喷射口。

14.在环形水管上连接有进水管,进水管贯通过滤塔塔壁与外部供水系统连接。

15.上述过滤塔下端近端部设有检修口,在过滤塔底端设有用于排出杂质的排污口。所述检修口和排污口均设有密封盖。

16.本实用新型采用上述结构后,焚烧炉中的高温二氧化硫气体通过进气管输入到过滤塔中时,由于塔身直径大于进气管口径,气流将会缓冲减速,气体中的部分颗粒杂质沉降,然后通过过滤组件对颗粒杂质进行进一步的阻挡过滤。过滤完成的气体从出气口进入输气管中,在冷却水池中进行冷却降温。同时,在塔内设有清洗装置可定期对过滤组件进行清洗。

附图说明

17.下面结合附图中的实施例对本实用新型作进一步的详细说明,但并不构成对本实用新型的任何限制。

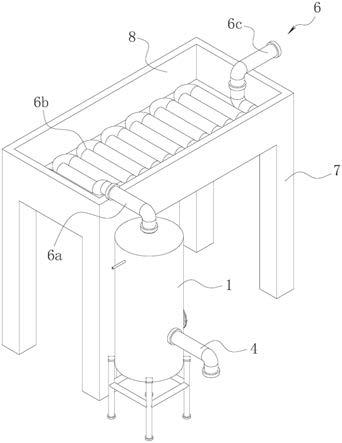

18.图1是本实用新型的结构示意图;

19.图2是本实用新型的过滤塔剖面示意图;

20.图3是本实用新型的过滤组件分解示意图。

21.图中:1、过滤塔;2、过滤组件;2a、安装凸台;2b、第一滤板;2c、第一喷射通孔;2d、第一连接柱;2e、第二滤板;2f、第二喷射通孔;2g、导流环;2h、第二连接柱;2i、倒锥形导流板;3、清洗装置;3a、挂钩;3b、环形水管;3c、喷射口;3d、进水管;4、进气管;5、出气口;6、输气管;6a、输入段;6b、冷却段;6c、输出段;7、遮阳走廊;8、冷却水池;9、检修口;10、排污口;11、密封盖。

具体实施方式

22.参阅图1所示,本实用新型的一种高温二氧化硫气体塔式过滤冷却系统,包括过滤塔1,所述过滤塔1内部设有过滤组件2,在过滤组件2上方设有清洗装置3。

23.在过滤组件2下方的过滤塔1侧壁上设有与焚烧炉输出口导通连接的进气管4。在过滤塔1顶端设有出气口5,出气口5上设有输气管6。过滤塔1下端近端部设有检修口9,在过滤塔1底端设有用于排出杂质的排污口10。所述检修口9和排污口10均设有密封盖11。

24.在过滤塔1侧边的过道上设置有遮阳走廊7,在遮阳走廊7顶部设有与外部循环冷却水导通连接的冷却水池8,冷却水池输气管6浸泡在冷却水池8中。高温二氧化硫气体通过过滤塔1将其中的颗粒杂质过滤后,排入输气管6中通过冷却水池8进行冷却。

25.本实施例中,输气管6包括输入段6a、冷却段6b和输出段6c。所述冷却段6b为s形盘管且位于冷却水池8液面下方。采用s形盘管可以加长冷却段的长度,使气体得到充分冷却。

26.优选地,所述过滤组件2包括设置在进气管4管口上方过滤塔1内部呈环形的安装凸台2a,在安装凸台2a上设有第一滤板2b,第一滤板2b边缘沿周向间隔均布有若干第一喷射通孔2c。

27.在第一滤板2b上设有第一连接柱2d,在第一连接柱2d顶端连接有与过滤塔内径相适应的第二滤板2e。在第二滤板2e中心设有第二喷射通孔2f。

28.各第一喷射通孔2c的过流面积之和大于进气管4的过流面积及第二喷射通孔2f的过流面积。第一喷射通孔过流面积之和大于进气管的过流面积时可起到缓冲减速的作用,使气体中包含的颗粒杂质不会随着气体继续上升。

29.在第二喷射通孔2f与第一喷射通孔2c之间的第二滤板2e底部固定连接有导流环2g,经过第一喷射通孔2c的气体碰撞第二滤板2e底面后再经导流环2g导流最终从第二喷射通孔2f喷出。导流环的作用在于防止部分气体未撞击第二滤板底部即从第二喷射通孔通过。从第一喷射通孔上来的气体受到导流环和第二滤板的阻挡,气体中剩余的颗粒杂质在碰撞后被阻挡留在第一滤板上表面。

30.进一步优选地,在第二滤板2e上设有第二连接柱2h,在第二连接柱2h顶端设置有与第二喷射通孔2f同心的倒锥形导流板2i。各第一喷射通孔2c的过流面积之和大于第二喷射通孔2f的过流面积。可以使过滤后的气体提速再喷射至倒锥形导流板上,进行再次的沉降,最大程度上确保颗粒杂质除尽。

31.本实施例中,所述清洗装置3包括设置在过滤组件2上方过滤塔1内壁上的若干个挂钩3a,在挂钩3a上设有环形水管3b,在环形水管3b上沿周向间隔均布有倾斜朝下喷水的若干喷射口3c。

32.在环形水管3b上连接有进水管3d,进水管3d贯通过滤塔1塔壁与外部供水系统连接。

33.使用时,将焚烧炉中的高温二氧化硫气体通过进气管输入到过滤塔中时,气体进入过滤塔内后得到缓冲减速,使气体中的大部分颗粒杂质沉降。然后气体从第一喷射通孔通过第一滤板,碰撞第二滤板底面后再经导流环导流最终从第二喷射通孔喷出,经过倒锥形导流板导流后从出气口输出进入输气管中通过冷却水池进行冷却。在停止工作时可通过环形水管喷射水雾对倒锥形导流板和滤板进行清洗,然后通过下方的排污口将污水与颗粒杂质排出。

34.以上所举实施例为本实用新型的较佳实施方式,仅用来方便说明本实用新型,并非对本实用新型作任何形式上的限制,任何所属技术领域中具有通常知识者,若在不脱离本实用新型所提技术特征的范围内,利用本实用新型所揭示技术内容所作出局部更动或修饰的等效实施例,并且未脱离本实用新型的技术特征内容,均仍属于本实用新型技术特征的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1