一种控温控氧燃烧协同处置有机危险废物的系统及方法与流程

本发明涉及有机危险废物的处置工艺,具体涉及一种控温控氧燃烧协同处置有机危险废物的系统及方法,属于有机危废协同烧结处理。

背景技术:

1、一般所述回转焚烧窑可用于有机危险废物焚烧,是危废焚烧系统的重要组成设备。有机危险废物由于含有有机物、具有一定的热值,适宜用焚烧的方式对其进行处置,既可以达到危险废物减容的目的,又能回收废物中热能,达到资源的综合利用。

2、现有的危险废物焚烧回转窑主要是用来焚烧市政危废,包括有机树脂、市政污泥等等,但是随着钢铁企业“固废不出厂”的要求提高,已经有部分钢铁厂开始在厂内建设危废焚烧工程,用于焚烧钢铁企业自身产生的危险废物。但是钢铁企业产生的危险废物含铁量较高,容易出现结渣、结块的现象,同时,现有的市政危废焚烧回转窑也有温度分布不均匀,焚烧效率比较低的现象。

3、在现有技术中,回转窑多用来处置市政有机危废,铁含量较低。通常采用“回转窑+二燃室+余热锅炉(sncr脱硝)+烟气急冷+干式脱酸(消石灰与活性炭喷射)+布袋除尘器+引风机+预洗塔+湿式洗涤塔+烟气再热器+烟囱”的危险废物焚烧及烟气净化处理工艺。该工艺以充分燃烧危废中的有机物为主要目的,采用的焚烧设备为回转窑,如图1所示。图中,i区为窑头进料区,ⅱ区为焚烧区,窑头进料区设有危废进料口和空气进口,窑尾设有物料出口。在实际应用中,回转窑有5°左右的倾斜角(图1中左高右低),这样物料和空气从窑头(i区)一起进入回转窑,在窑体旋转和倾斜角的作用下,物料向窑尾运动,与空气混合并燃烧,最后的残渣从物料出口排出回转窑。目前市场上残渣排出回转窑后是直接落入一个水池进行湿式冷却,冷却后的残渣捞出来再固化后进行填埋。

4、危险废物在回转窑中的主要焚烧温度约为850~950℃,停留时间为30~40min,在这样的条件下,危废中的有机物得以充分燃烧。按照现行标准及环评要求,焚烧残渣的灼减率必须达到5%以下。

5、现有技术危险废物焚烧技术主要处置对象是市政有机危废,然而在处置钢铁厂的有机危废时,由于钢铁厂的有机危废中,含铁量比较高,如轧钢油泥,其含铁量达到50%~60%。如果仍然采用现有技术对含铁油泥进行焚烧,铁元素与灰中的金属氧化物形成了低温共熔物,在850~950℃的焚烧温度下,极易在回转窑中结渣、结圈。含铁残渣在回转窑中结成大块,具有很高的强度,造成回转窑堵塞,无法正常生产。

6、现有技术中全部的有机物都在回转窑中充分焚烧放热,虽然回转窑危废焚烧处置线设置了余热锅炉对余热进行回收,但是回转窑本身散热大,对有机物中的热量利用率较低。

7、现有技术中,市政危险废物的焚烧残渣和飞灰由于含有较高的重金属以及一定的二噁英污染物,通常是采用水泥、石灰、水进行简单的稳定固化,然后进行安全填埋,这样的处置工艺是对残渣资源的浪费,尤其是钢铁厂危废中的铁资源含量高,回收价值大,铁资源却没有得到有效回用。而且填埋也没有完全消除其环境影响,仍然有二次污染的风险。

技术实现思路

1、针对上述现有技术中存在的问题,本发明提出了一种控温控氧燃烧协同处置有机危险废物的系统。该系统包括回转窑,所述回转窑能够针对不同类型的有机危废进行顺流和逆流两用,当待处理物料为高挥发分有机危废时,所述回转窑能够作为热解-焚烧两段式逆流回转窑,当待处理物料为低挥发分有机危废时,所述回转窑能够在不做任何改变的情况下,直接变为顺流回转窑,从而扩大了回转窑对不同物料的适应性。该系统还包括烧结机,即本发明将回转窑焚烧危废后的焚烧残渣布料至烧结机进行处置,焚烧残渣中残留的有机物可以在烧结中进行分级利用。

2、相应的,本发明还提出基于回转窑-烧结机的控温控氧燃烧协同处置有机危险废物的方法。与现有技术相比,本发明通过对回转窑中的焚烧温度进行控制,使危废在低于低温共熔点下焚烧,有效缓解回转窑焚烧含铁有机固废时的结圈结渣现象。回转窑的焚烧残渣利用钢铁企业的烧结工序进行协同处置,可以有效回收含铁固废中的铁元素,残渣中的重金属被烧结工序处置,彻底消除固废的环境影响和二次污染风险。而且,回转窑中的控温控氧焚烧也使危废中的有机物得以部分保存,在烧结工序中被充分利用,提高了热能利用率。

3、根据本发明的第一种实施方案,提供一种控温控氧燃烧协同处置有机危险废物的系统。

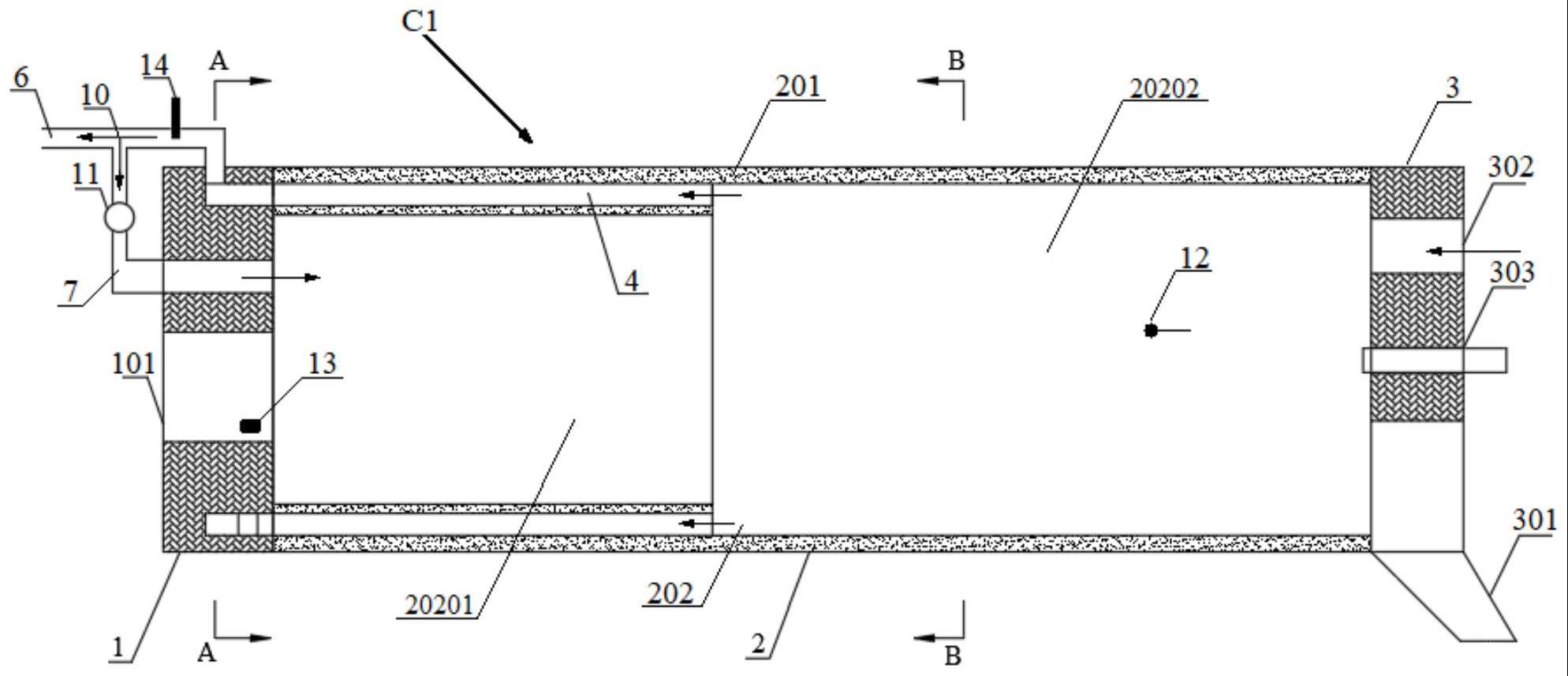

4、一种控温控氧燃烧协同处置有机危险废物的系统,该系统包括回转窑。所述回转窑包括窑头、窑身和窑尾。窑头上设有物料入口。窑身包括炉衬和炉膛。窑尾上设有物料出口和窑尾风道。沿着物料走向,所述炉膛分为热解腔室和焚烧腔室。所述热解腔室对应的炉衬内部设有窑内风道。窑内风道的一端伸入窑头,另一端与焚烧腔室相连通。窑头上还设有环形风道。所述窑内风道通过环形风道与设置在回转窑外部的一次风道相连通。从一次风道上分出二次风道。所述二次风道穿过窑头与热解腔室相连通。

5、在本发明中,该系统还包括设置在回转窑下游的烧结机。沿着物料走向,位于烧结机进料段的烧结台车上方依次设有下层布料机、中层布料机、上层布料机。所述回转窑的物料出口连接至下层布料机、中层布料机或上层布料机。

6、在本发明中,该系统还包括设置在回转窑与烧结机之间的热渣冷却器。所述热渣冷却器上设有热渣入口、冷渣出口、冷介质入口和热介质出口。所述回转窑的物料出口连接至热渣冷却器的热渣入口。热渣冷却器的冷渣出口连接至烧结机上的下层布料机、中层布料机或上层布料机。优选,所述热渣冷却器为干式热渣冷却器,优选为间壁式换热器。

7、作为优选,所述回转窑内设有n根窑内风道。n根窑内风道沿着回转窑的圆周方向均匀地分布。每一根窑内风道均与设置在窑头的环形风道相连通。其中:n为2-30,优选为3-20。

8、作为优选,所述一次风道上分出二次风道的位置设有三通阀。二次风道上设有抽气装置。优选,所述回转窑的窑尾上还设有补热烧嘴。

9、作为优选,在回转窑的焚烧腔室内设有温度检测装置。在窑头的物料入口处设有物料含铁量检测装置。在一次风道上、靠近环形风道的位置设有气体分析仪。

10、根据本发明的第二种实施方案,提供一种控温控氧燃烧协同处置有机危险废物的方法。

11、一种控温控氧燃烧协同处置有机危险废物的方法或使用第一种实施方案中所述系统的方法,该方法包括以下步骤:

12、1)热解:高挥发分有机危废经由窑头的物料入口输送至回转窑内。助燃空气经由窑尾风道进入回转窑内。高挥发分有机危废首先进入回转窑的热解腔室内进行干燥和热解。热解完成后的物料残渣和热解气进入焚烧腔室。

13、2)焚烧:物料残渣、热解气与助燃空气在焚烧腔室内混合并进行燃烧。焚烧完成后的热渣通过窑尾的物料出口排出回转窑。焚烧后的烟气经由窑内风道、环形风道和一次风道排出回转窑。

14、3)烟气循环:步骤2)中进入一次风道的部分烟气经由二次风道再次进入回转窑,与回转窑内的物料一并完成热解和焚烧工序。

15、作为优选,所述高挥发分有机危废为干基挥发分的质量百分数含量大于等于h%的有机危废。其中:h为6-12,优选为7-10。

16、在本发明中,该方法还包括:

17、4)冷却:将步骤2)中排出回转窑的热渣输送至热渣冷却器,并向热渣冷却器内通入冷却介质。热渣与冷却介质在热渣冷却器内进行热交换,换热完成后得到冷渣和热介质。

18、5)烧结:将步骤4)得到的冷渣与烧结原料布料至烧结台车上,点火烧结。

19、作为优选,在步骤4)中,所述通入热渣冷却器内的冷却介质为冷空气。冷空气在热渣冷却器内换热成为热空气后从热介质出口排出,将该热空气作为助燃空气输送至回转窑的窑尾风道。

20、作为优选,在步骤4)中,所述通入热渣冷却器内的冷却介质为冷却水。冷却水在热渣冷却器内换热成为热水后从热介质出口排出,将该热水用作锅炉给水。

21、在本发明中,在步骤2)中,通过物料含铁量检测装置检测进入回转窑的高挥发分有机危废的含铁量w。根据所检测到的物料含铁量确定焚烧腔室内所需要控制的燃烧温度t0。具体为:

22、当w>50%,t0为550~650℃。

23、当25%<w≤50%时,t0为650~750℃。

24、当5%≤w≤25%时,t0为750~850℃。

25、当w<5%时,t0为850~950℃。

26、在本发明中,在步骤1)中,回转窑的热解腔室内的热解温度为200~550℃,优选为300~500℃。

27、在本发明中,根据步骤2)中焚烧腔室内所需要控制的燃烧温度t0,确定步骤4)得到的冷渣类别。具体为:

28、当t0为550~650℃时,步骤4)得到的冷渣为高碳残渣。

29、当t0为650~850℃时,步骤4)得到的冷渣为低碳残渣。

30、当t0为850~950℃时,步骤4)得到的冷渣为无碳残渣。

31、作为优选,所述高碳残渣的有机物含量>z%,低碳残渣的有机物含量≤z%。其中:z为4-12,优选为5-10。

32、在本发明中,根据步骤4)得到的冷渣类别,所述步骤5)具体为:

33、当步骤4)得到的冷渣为高碳残渣时,此时将高碳残渣放入烧结机上的上层布料机内,即将烧结原料布料至烧结台车上,然后通过上层布料机将高碳残渣布料至烧结原料的上方,点火烧结。

34、当步骤4)得到的冷渣为低碳残渣时,此时将低碳残渣与烧结原料混匀后的烧结混合料放入烧结机上的中层布料机内,然后通过中层布料机将烧结混合料布料至烧结台车上,点火烧结。

35、当步骤4)得到的冷渣为无碳残渣时,此时将无碳残渣放入烧结机上的下层布料机内,通过下层布料机将无碳残渣作为铺底料布料至烧结台车上,然后将烧结原料布料至铺底料的上方,点火烧结。

36、在本发明中,在步骤2)的焚烧工序中,物料残渣、热解气与助燃空气燃烧时,通过实时监测焚烧腔室内温度的变化情况,并实时监测焚烧后的烟气中的含氧量、可燃组分含量,进而调节回转窑内的进风量和/或进料量和/或补热烧嘴的补热量,从而实现控制焚烧工序的工艺条件,控制焚烧腔室内的燃烧温度。

37、在本发明中,所述控制焚烧工序的工艺条件,控制焚烧腔室内的燃烧温度,具体包括以下子步骤:

38、201)物料残渣、热解气与助燃空气燃烧时,温度检测装置实时监测焚烧腔室内的燃烧温度。实时监测过程中,将检测到的焚烧腔室内的实时燃烧温度t与焚烧腔室内所需要控制的燃烧温度t0进行比较。

39、201a)若焚烧腔室内的实时燃烧温度t=所需要控制的燃烧温度t0,即此时焚烧工序正常运行,温度检测装置继续监测。

40、201b)若焚烧腔室内的实时燃烧温度t<所需要控制的燃烧温度t0,即需要提高焚烧腔室内的温度。此时通过气体分析仪检测焚烧后的烟气中的实时含氧量及实时可燃组分含量。

41、若检测到焚烧后的烟气中的实时含氧量和可燃组分含量均正常,此时开启补热烧嘴,或增加回转窑内的进料量,并同时增大回转窑内的进风量,使得t=t0。

42、若检测到焚烧后的烟气中的实时含氧量偏低,此时增大回转窑内的进风量,并同时增加回转窑内的进料量,或开启补热烧嘴,使得t=t0。

43、若检测到焚烧后的烟气中的实时含氧量偏高、实时可燃组分含量正常,此时减小回转窑内的进风量,或增加回转窑内的进料量,或开启补热烧嘴,使得t=t0。

44、201c)若焚烧腔室内的实时燃烧温度t>所需要控制的燃烧温度t0,即需要降低焚烧腔室内的温度。此时通过气体分析仪检测焚烧后的烟气中的实时含氧量及实时可燃组分含量。

45、若检测到焚烧后的烟气中的实时含氧量和可燃组分含量均正常,此时减少补热烧嘴的补热量,或减少回转窑内的进料量,并同时减小回转窑内的进风量,使得t=t0。

46、若检测到焚烧后的烟气中的实时含氧量偏低,此时增大回转窑内的进风量,同时减少回转窑内的进料量,或减少补热烧嘴的补热量,使得t=t0。

47、若检测到焚烧后的烟气中的实时含氧量偏高、实时可燃组分含量正常,此时减小回转窑内的进风量,同时减少回转窑内的进料量,或减少补热烧嘴的补热量,使得t=t0。

48、根据本发明的第三种实施方案,提供一种控温控氧燃烧协同处置有机危险废物的方法。

49、一种控温控氧燃烧协同处置有机危险废物的方法或使用第一种实施方案所述系统的方法,该方法包括以下步骤:

50、a)低挥发分有机危废经由窑头的物料入口输送至回转窑内。助燃空气经由窑头的二次风道进入回转窑内。低挥发分有机危废与助燃空气在炉膛内混合并进行燃烧。

51、b)焚烧完成后的热渣通过窑尾的物料出口排出回转窑。焚烧后的烟气经由窑尾风道排出回转窑。

52、c)将步骤b)中排出回转窑的热渣输送至热渣冷却器,并向热渣冷却器内通入冷却介质。热渣与冷却介质在热渣冷却器内进行热交换,换热完成后得到冷渣和热介质。

53、d)将步骤c)得到的冷渣与烧结原料布料至烧结台车上,点火烧结。

54、作为优选,所述低挥发分有机危废为干基挥发分的质量百分数含量<h%的有机危废。其中:h为6-12,优选为7-10。

55、优选的是,在步骤a)中,所述助燃空气还通过一次风道、环形风道、窑内风道进入回转窑的焚烧腔室内。

56、作为优选,所述助燃空气经由二次风道进入回转窑的风量占回转窑内所需总风量的20%~45%,优选为30%~40%。

57、在现有技术中,危险废物焚烧回转窑主要是用来焚烧市政危废,包括有机树脂、市政污泥等等,但是随着钢铁企业“固废不出厂”的要求提高,已经有部分钢铁厂开始在厂内建设危废焚烧工程,用于焚烧钢铁企业自身产生的危险废物。但是钢铁企业产生的危险废物含铁量较高,容易出现结渣、结块的现象,造成回转窑堵塞,同时,现有的市政危废焚烧回转窑也有温度分布不均匀,焚烧效率比较低的现象。而且,现有技术中危险废物中全部的有机物都在回转窑中充分焚烧放热,虽然回转窑危废焚烧处置线设置了余热锅炉对余热进行回收,但是回转窑本身散热大,因而对有机物中的热量利用率较低。此外,市政危险废物的焚烧残渣和飞灰由于含有较高的重金属以及一定的二噁英污染物,通常是采用水泥、石灰、水进行简单的稳定固化,然后进行安全填埋,这样的处置工艺是对残渣资源的浪费,尤其是钢铁厂危废中的铁资源含量高,回收价值大,铁资源却没有得到有效回用。且填埋也没有完全消除其环境影响,仍然有二次污染的风险。

58、针对现有技术中危废处置过程存在的缺陷,本发明提出一种控温控氧燃烧协同处置有机危险废物的系统。该系统包括回转窑,所述回转窑包括窑头、窑身和窑尾。窑头上设有物料入口,窑身包括炉衬和炉膛,窑尾上设有物料出口和窑尾风道。沿着物料走向,所述炉膛被划分为热解腔室和焚烧腔室。所述热解腔室对应的炉衬内部设有窑内风道,窑内风道的一端伸入窑头,另一端与焚烧腔室相连通。窑头上还设有环形风道。所述窑内风道通过环形风道与设置在回转窑外部的一次风道相连通。从一次风道上分出二次风道,所述二次风道穿过窑头与热解腔室相连通。在本发明中,所述回转窑能够针对不同类型的有机危废进行顺流和逆流两用。

59、当待处理物料为高挥发分有机危废(例如含铁油泥)时,所述回转窑能够作为热解-焚烧两段式逆流回转窑,此时窑头、热解腔室、焚烧腔室、窑尾即对应为进料段、物料热解段、充分焚烧段、排料段。高挥发分有机危废从窑头的物料入口处以液压推杆或其他形式被送入回转窑,助燃空气则逆向(与物料走向相反)的从窑尾风道进入回转窑。进入回转窑内的高挥发分有机危废首先进入热解腔室进行干燥和热解。热解腔室是一个缺氧、高温的环境,其温度约为200~550℃(优选为300~500℃)。热解腔室的热量来源主要是焚烧工序产生的高温烟气进入窑内风道后对炉膛内的换热。高挥发分有机危废在热解腔室内被干燥和热解,物料中的挥发分以ch4、h2、co等可燃气体的形式析出。物料热解段的气流方向为从窑头到窑尾的方向,即热解后的物料残渣和热解气进入充分焚烧段,物料残渣、热解气与进入焚烧腔室的助燃空气混合并进行剧烈燃烧。焚烧后的热渣通过窑尾的物料出口排出回转窑,焚烧后的烟气则经由窑内风道、环形风道和一次风道排出回转窑,并在该过程中对热解腔室提供热解所需的热量。本发明针对高挥发分有机危废所处的热解-焚烧两段式逆流焚烧回转窑,提高了燃烧效率,解决了目前含提油泥等危废容易结块、结渣、堵塞回转窑的问题。

60、需要说明的是,本发明在窑头位置设置有二次风道,其主要作用为:热解腔室热解出来的可燃热解气(从窑头往窑尾方向)与焚烧腔室过来的空气和烟气的混合气体(从窑尾往窑头方向)进行强烈混合、燃烧,但是可能仍有部分可燃气体未燃尽直接被带入窑内风道中,造成烟气中含有大量可燃物,这样烟气在经过一次风道与二次风道连接位置的三通阀时,一部分烟气被抽气装置(例如抽气泵)抽进二次风道,重新回到回转窑内进行再反应。循环烟气还有一个作用是:物料在热解腔室内热解产生的热解气量与焚烧腔室内物料燃烧产生的烟气和空气的混合气体相比,热解气的气量很小,这样在与烟气和空气的混合气体混合时,热解气流速过小,难以达到很好的混匀燃烧效果,而循环烟气与热解气混合可以增加热解气的气量,增加热解气向窑尾方向运动的动能,增强窑内的气体混匀效果,加快燃烧反应。同时,循环烟气也能为物料热解提供一部分热量。

61、当待处理物料为低挥发分有机危废(例如转炉泥)时,所述回转窑能够在不做任何改变的情况下,直接变为顺流回转窑。由于低挥发分有机危废本身的挥发分不高,即使经过热解也产生不了多少挥发分,因而先经过物料热解段的意义不大,此时窑头、热解腔室、焚烧腔室、窑尾即对应为进料段、一次焚烧段、二次焚烧段、排料段,其中二次焚烧段为主燃区。低挥发分有机危废从窑头的物料入口处以液压推杆或其他形式被送入回转窑,一部分助燃空气同向(与物料走向相同)的从窑头的二次风道进入回转窑,剩余部分助燃空气则经由一次风道、环形风道、窑内风道进入焚烧腔室,即剩余部分助燃空气从窑身中间进入回转窑。进入回转窑内的低挥发分有机危废首先与助燃空气在热解腔室(即一次焚烧段)内混合并进行一次燃烧,然后再进入焚烧腔室(即二次焚烧段)内与从窑身进入的助燃空气混合后进一步燃烧。焚烧完成后的热渣通过窑尾的物料出口排出回转窑,焚烧后的烟气则经由窑尾风道排出回转窑。即在本发明中,顺流式回转窑可以直接用原逆流式回转窑通过助燃空气、焚烧后的烟气换向而来,将原来的回转窑变成顺流、逆流两用的回转窑,用顺流回转窑处置低挥发分有机危废,用逆流回转窑处置高挥发分有机危废,增大了回转窑对不同物料的适应性。

62、作为优选方案,本发明所述控温控氧燃烧协同处置有机危险废物的系统还包括烧结机。所述烧结机设置在回转窑的下游。沿着物料走向,位于烧结机进料段的烧结台车上方依次设有下层布料机、中层布料机、上层布料机(具体的布料机个数可根据具体的烧结工艺进行设置)。所述回转窑的物料出口连接至下层布料机、中层布料机或上层布料机。本发明将回转窑焚烧危废后的焚烧残渣输送至烧结机进行处置,并根据有机危废的焚烧程度、焚烧残渣中有机物的残留情况,选择性地将焚烧残渣布料至烧结台车的下层、中层或上层。在回转窑内焚烧完成的焚烧残渣利用钢铁厂的烧结工序进行协同处置,可以有效回收含铁固废中的铁元素,残渣中的重金属被烧结工序处置,彻底消除固废的环境影响和二次污染风险。与现有技术相比,回转窑中的控温控氧焚烧也使危废中的有机物得以部分保存,在烧结工序中被充分利用,提高了热能利用率。

63、在本发明中,由于回转窑焚烧完成后的残渣要进入烧结机内协同处置,如果残渣的湿度太大,则会对烧结生产造成巨大的影响,因而在掺入烧结之前必须进行干燥。基于此,本发明所述系统还包括设置在回转窑与烧结机之间的热渣冷却器。所述热渣冷却器为干式热渣冷却器,例如间壁式换热器。与现有的湿式冷却相比,干式热渣冷却器不会增加残渣的湿度。热渣冷却器所采用的冷却介质可以根据换热能力大小或实际需要采用空气或水,如果采用空气作为冷却介质,冷空气进入热渣冷却器变成热空气后,可以通过回转窑的窑尾风道送入回转窑作为助燃空气;如果采用水作为冷却介质,加热后的热水也可以作为厂内的锅炉给水。因此,不管采用空气还是水作为冷却介质,都可以实现对热渣的热能回收。

64、在本发明中,回转窑内设有多根窑内风道,多根窑内风道沿着回转窑的圆周方向均匀地分布,即多根窑内风道在回转窑内呈旋转对称均匀布置。每一根窑内风道均与环形风道相连通,即每一根窑内风道均通过环形风道与一次风道相连通。在实际生产过程中,窑内风道的具体数量及尺寸根据烟气流量(或风量)和回转窑尺寸进行确定。一般来说,窑内风道的数量可以为2-30根,优选为3-20根,例如12、16、20根。

65、为便于逆流式回转窑内焚烧后的烟气经由一次风道排出,并能够经由二次风道循环进入回转窑,也便于顺流式回转窑的助燃空气分别经由一次风道和二次风道输送至回转窑内,因而本发明在一次风道上分出二次风道的位置设有三通阀,并在二次风道上设有抽气装置(例如抽气泵)用于控制循环进入回转窑内的烟气量,在顺流式回转窑内抽气装置则能够控制通过二次风道进入回转窑的助燃空气的量。

66、基于上述回转窑-烧结机控温控氧燃烧协同处置有机危险废物的系统,本发明还提出了与之配套的控温控氧燃烧协同处置有机危险废物的方法。当待处理物料为高挥发分有机危废时,此时处置高挥发分有机危废的方法为基于逆流式回转窑-烧结机的控温控氧燃烧协同处置有机危险废物的方法。在该方法中,所述高挥发分有机危废为干基挥发分的质量百分数含量大于等于h%的有机危废;其中:h为6-12,优选为7-10。该方法主要包括热解、焚烧、烟气循环、冷却、烧结等步骤(或工序)。针对现有技术中回转窑基本采用850~950℃焚烧,在处置钢铁厂含铁较高的有机危废时,极易出现结渣、结块现象的问题,该方法根据有机危废的含铁量对回转窑焚烧腔室(即主燃区)内的温度进行调整和控制。调整的方法主要是控制进入回转窑炉膛的风量、物料量,必要的时候调节补热烧嘴的补热量。调节的依据则是回转窑焚烧腔室内的实时燃烧温度以及焚烧后烟气中的实时含氧量、实时可燃组分含量。一般来说,烟气中正常含氧量为6%~10%,超过10%则为空气过量(即含氧量偏高),低于6%则为空气不足(即含氧量偏低)。烟气中的可燃组分含量应该越少越好,如果可燃组分含量超过5%,则表示可燃组分含量偏高。为燃烧干净,通常可燃组分含量超标和含氧量超标不会同时发生,因为高温下氧气和可燃组分会发生反应。

67、在本发明中,通过对回转窑中的含氧量和温度进行控制,使有机危废在低于低温共熔点下焚烧,有效缓解回转窑焚烧含铁有机固废时的结圈结渣现象,提高了燃烧效率。在本发明的焚烧工序中,回转窑焚烧腔室内的燃烧温度的具体调节策略为:

68、首先通过设置在物料入口处的含铁量检测装置检测进入回转窑内的高挥发分有机危废的含铁量w,根据所检测到的物料含铁量即可确定焚烧腔室内所需要控制的燃烧温度t0。具体为:

69、当w>50%,t0为550~650℃。

70、当25%<w≤50%时,t0为650~750℃。

71、当5%≤w≤25%时,t0为750~850℃。

72、当w<5%时,t0为850~950℃。

73、然后通过温度检测装置实时监测焚烧腔室内的燃烧温度。将检测到的焚烧腔室内的实时燃烧温度t与焚烧腔室内所需要控制的燃烧温度t0进行比较。若t=t0,说明此时焚烧工序正常运行,即当前焚烧腔室内的燃烧温度无需调整,温度检测装置继续监测即可。

74、若t<t0,说明此时焚烧腔室内的温度偏低,需要提高焚烧腔室内的温度。此时再通过气体分析仪检测焚烧后的烟气中的实时含氧量及实时可燃组分含量。

75、若气体分析仪检测到焚烧后的烟气中的实时含氧量正常(即含氧量为6%~10%),可燃组分含量也正常(即可燃组分含量≤5%),这表明焚烧腔室内本身热量不够,需要补充热源,因而此时可通过开启补热烧嘴来补充热量的供应,使得t=t0。或者,此时还可通过增加回转窑内的进料量(即增加从窑头物料入口处进入回转窑内的物料量),通过增量物料的燃烧来增加热量的供应,为保证增量燃料的燃烧,可同时增大回转窑内的进风量(即增大从窑尾风道进入回转窑内的助燃空气的量),最终使得t=t0。

76、若气体分析仪检测到焚烧后的烟气中的实时含氧量偏低(即含氧量<6%),无论此时可燃组分含量的高低,都表明焚烧腔室内反应所需要的氧量不足,且同时考虑到需要提高焚烧腔室内的燃烧温度,因而此时可增大回转窑内的进风量以提高含氧量,并同时增加回转窑内的进料量以确保温度的提高,使得t=t0。或者,若主要考虑对温度的控制,还可通过开启补热烧嘴来增加热量,使得t=t0。

77、若气体分析仪检测到焚烧后的烟气中的实时含氧量偏高(即含氧量>10%),实时可燃组分含量正常,则表明焚烧腔室内的可燃组分已基本燃烧干净。焚烧腔室内温度偏低有可能是窑内热量不足,也可能是过量助燃空气吸热导致的,因而此时可减小回转窑内的进风量,或增加回转窑内的进料量,或开启补热烧嘴,最终使得t=t0。

78、若t>t0,说明此时焚烧腔室内的温度偏高,需要降低焚烧腔室内的温度。此时再通过气体分析仪检测焚烧后的烟气中的实时含氧量及实时可燃组分含量。

79、若气体分析仪检测到焚烧后的烟气中的实时含氧量和可燃组分含量均正常,表明当前燃烧处在当量比燃烧条件下,燃烧条件很好,而窑内热量过剩。因而,此时可直接减少补热烧嘴的补热量,或通过减少回转窑内的进料量,并同时减小回转窑内的进风量,以使得t=t0。

80、若气体分析仪检测到焚烧后的烟气中的实时含氧量偏低,则表明当前燃料过剩,空气不足,同时考虑到需要降低焚烧腔室内的燃烧温度,因而此时可增大回转窑内的进风量以提高含氧量,并同时减少回转窑内的进料量以确保温度的降低,使得t=t0。或者,若主要考虑对温度的控制,还可通过减少补热烧嘴的补热量,使得t=t0。

81、若气体分析仪检测到焚烧后的烟气中的实时含氧量偏高、实时可燃组分含量正常,则表明当前窑内空气量过剩,热量也过剩,因而此时可通过减小回转窑内的进风量以降低含氧量,并同时减少回转窑内的进料量以减少热量的输入进而确保温度的降低,使得t=t0。或者,可直接通过减少补热烧嘴的补热量,使得t=t0。

82、需要说明的是,在焚烧过程中氧含量正常的情况下,也有6%~10%的氧,对完全燃烧来讲,氧气也是够的。因此理论上说,可燃物组分含量如果偏高,氧含量就不会正常(甚至低于3%),所以氧含量正常、可燃组分含量偏高的这种情况在正常条件下一般不会发生。

83、对于按上述温度调整策略,根据物料含铁量调整燃烧温度后,由于回转窑转速不变,理论上物料在窑内的停留时间不会发生明显变化。与现有技术相比,燃烧温度下降后,可能会出现危废残渣焚烧不充分,存在有机物残留的情况。且理论上温度越低,残渣中有机物的残留越多,无法满足现有焚烧技术要求残渣灼减率小于5%的要求。但是现有焚烧技术“残渣灼减率小于5%”的要求是针对目前焚烧残渣普遍用于安全填埋的现状。在本技术方案中,焚烧残渣由于继续进入烧结系统进行处置,其残留的有机物可以在烧结中利用,并且可以根据残渣中有机物残留量不同,对残渣进行分级利用。

84、实践经验表明,焚烧温度850℃以上的焚烧残渣中有机物基本消失,残渣中仅有铁资源可以被烧结利用,可以称为无碳残渣。焚烧温度650℃以内的焚烧残渣中有机物残留较多,残留量可以达到5%以上,称为高碳残渣。焚烧温度650~850℃之间的焚烧残渣有机物含量相对降低,介于高碳残渣和无碳残渣之间,称为低碳残渣。

85、也就是说,物料含铁量的不同对应不同的燃烧温度,而不同的燃烧温度则对应焚烧完成后不同的残渣类别。具体为:

86、当t0为550~650℃时,焚烧完成并冷却后得到的冷渣为高碳残渣。

87、当t0为650~850℃时,焚烧完成并冷却后得到的冷渣为低碳残渣。

88、当t0为850~950℃时,焚烧完成并冷却后得到的冷渣为无碳残渣。

89、图5为本发明中协同处置有机危废的烧结机结构图。位于烧结机进料段的烧结台车上依次为下、中、上层布料机。沿着烧结台车的运行方向,布料机的下游即为点火保温炉。烧结机的下部设有烧结主抽风机,烧结机台车在图中未示出。现有烧结生产中,由于烧结台车行进过程中,主抽风机的抽风作用,烧结的下层料层存在一个蓄热效应,即热量分布为下多上少,可能会导致上层料热量不足生料较多,而下层料由于热量太多而过熔,甚至由于下层热量太多,有可能会烧坏台车篦条。

90、基于上述烧结原理和实践经验,在对焚烧残渣的利用过程中,可以将无碳残渣放入下层布料机中,将无碳残渣铺在烧结料下层,起铺底料的作用,有效减少烧结下层热量,保护台车篦条。可以将低碳残渣与烧结原料混匀之后,放入中层布料机中,与烧结原料发生共矿化作用。可以将高碳残渣放入上层布料机中,可以增加上层热量,且提升点火效果。通过这样的分层布料,可以缓解原有烧结料层中热量分布不均匀的现状,有效降低能源消耗,减少烧结返矿。

91、需要注意的是,前述方案中逆流式焚烧回转窑是针对高挥发分、高含铁危废。但是本发明所述的系统是可以两用的,还是同样一套装备,在系统本身不做任何改变的情况下,该回转窑也可以变为针对低挥发分危废焚烧的顺流回转窑。因为低挥发分危废本身挥发分不高,如果经过热解的话,产生不了多少挥发分,先经过热解段的意义不大。改成顺流式回转窑即扩大了本发明系统对所焚烧危废的适用面。

92、当待处理物料为低挥发分有机危废时,此时处置低挥发分有机危废的方法为基于顺流式回转窑-烧结机的控温控氧燃烧协同处置有机危险废物的方法。在该方法中,所述低挥发分有机危废为干基挥发分的质量百分数含量<于等于h%的有机危废。其中:h为6-12,优选为7-10。该方法由于不需要经过物料的热解阶段,因而主要包括一次焚烧、二次焚烧、冷却、烧结等步骤(或工序)。

93、当焚烧低挥发分有机危废时,如图7所示,一次风道即由焚烧后烟气的排出通道变为助燃空气进入回转窑的通道,二次风道则由循环烟气通道变为助燃空气进入回转窑的又一通道,此时助燃空气的来源仍然可以是热渣冷却器中排出的热介质(即热空气或热风)。其中,二次风道将助燃空气从窑头输送至回转窑内,一次风道通过环形风道、窑内风道将助燃空气从窑身输送至回转窑内。窑尾风道则由助燃空气进入回转窑的通道变为焚烧后烟气的排出通道。即采用图7所示的顺流式回转窑处置低挥发分有机危废时,只需要在前述逆流式回转窑的基础上将一次风道和窑尾风道中烟气与空气的走向进行换向,此时逆流式回转窑变成顺流式回转窑(即物料走向与助燃空气走向相同)。低挥发分有机危废仍然由窑头的物料入口进入回转窑,一次风由窑头的二次风道进入回转窑的热解腔室,低挥发分有机危废与助燃空气在热解腔室内进行一次焚烧。一次风的比例控制在窑内所需理论空气量的0.3~0.4,其大小由二次风道上的抽气泵进行调节,其余空气以二次风的形式通过一次风道、环形风道、窑内风道进入窑身的焚烧腔室,进一步焚烧。焚烧后的残渣经窑尾的物料出口排出进入热渣冷却器冷却,焚烧后的烟气从窑尾风道排出。冷却完成后的冷渣输送至烧结工序进行利用。回转窑内其余部件功能与前述逆流式回转窑一致,焚烧腔室对应的二次焚烧段为主燃区,其温度调节同样要根据物料含铁量调节主燃区温度,原来的温度调节规则仍然适用。

94、在本发明中,顺流式回转窑直接用原逆流式回转窑通过空气、烟气换向而来,顺流式回转窑将原来外热式烟气换热管道(即窑内风道)变成了二次风送风管道,实现了窑身二次进风,改变了原来助燃空气都从窑头进入,导致窑头剧烈燃烧而温度偏高,窑尾空气偏少而温度偏低,即窑身二次进风减少了窑头进风,降低了窑头温度,提高了窑尾温度,使回转窑的温度分布更均匀,也有利于氮氧化物的减少。

95、与现有技术相比,本发明具有以下有益技术效果:

96、1、本发明提出了顺流逆流式两用的回转窑,针对不同的原料采用不同的燃烧形式,用顺流焚烧低挥发分有机危废,用逆流焚烧高挥发分有机危废,扩大了回转窑对不同物料的适应性。

97、2、本发明针对高挥发分的有机危废提出了热解-焚烧两段式逆流焚烧回转窑,通过对回转窑中的含氧量和温度进行控制,使有机危废在低于低温共熔点下焚烧,有效缓解回转窑焚烧含铁有机固废时的结圈结渣现象,提高了燃烧效率。

98、3、本发明将回转窑的焚烧残渣利用钢铁厂的烧结工序进行协同处置,可以有效回收含铁固废中的铁元素,残渣中的重金属被烧结工序处置,彻底消除固废的环境影响和二次污染风险。与现有技术相比,回转窑中的控温控氧焚烧也使危废中的有机物得以部分保存,在烧结工序中被充分利用,也提高了热能利用率。

99、4、本发明中烧结工序针对不同温度焚烧后的残渣进行梯级利用,分层布料,缓解了现有烧结料层的蓄热效应,促进了均热烧结,提高了烧结质量。

100、5、在本发明中,顺流式回转窑直接用原逆流式回转窑通过空气、烟气换向而来,顺流式回转窑将原来外热式烟气换热管道变成了二次风送风管道,实现了窑身二次进风,改变了原来助燃空气都从窑头进入,导致窑头剧烈燃烧而温度偏高,窑尾空气偏少而温度偏低,即窑身二次进风减少了窑头进风,降低了窑头温度,提高了窑尾温度,使回转窑的分度分布更均匀,也有利于氮氧化物的减少。

- 还没有人留言评论。精彩留言会获得点赞!