一种航空发动机燃油喷嘴装配方法与流程

1.本发明涉及航空领域,更具体的,涉及一种航空发动机燃油喷嘴装配方法。

背景技术:

2.航空发动机离心燃油喷嘴流量、喷雾角度、喷嘴内部密封性试验合格率,是交付整机的关键核心技术之一。

3.航空发动机燃烧室一般有约20支离心燃油喷嘴。发动机装机时,需要对每支喷嘴进行性能试验,主要试验内容为喷嘴流量、喷雾角度、喷嘴内部密封性。如果其中有一项数据不合格,就必须对喷嘴进行研磨、重装配,然后再进行试验。如此往复,直到所有数据均满足性能试验标准。由此可知,一支喷嘴从装配状态到合格状态的试验次数远不止一次,需要进行多次装配和试验,有的喷嘴直至试验不合格报废。但现有的喷嘴功能单一,并不具备加速燃油的功能。

技术实现要素:

4.为了克服现有技术中航空发动机功能单一,不具备加速燃油的缺陷,本发明提供了一种航空发动机燃油喷嘴装配方法,其能够对旋流器内的燃油进行加速,提升喷嘴喷出的燃油的速度,进而提升发动机的效率。

5.为达此目的,本发明采用以下技术方案:

6.本发明提供了一种航空发动机燃油喷嘴装配方法,包括喷嘴与旋流器,喷嘴连接于旋流器的下端,旋流器内还设置有加速部件与清洁部件。

7.在本发明较佳的技术方案中,喷嘴上开设有喷口,扫描喷口的长度为l,旋流器的半径为r,空心锥出口本经为rm,喷口长度为l,

8.其中,离心喷嘴式雾化锥角与关键尺寸的计算关系为

[0009][0010]

其中,式中:

[0011][0012][0013]

f—液体流动时与流经喷嘴表面的摩擦系数;ξ—是修正系数

[0014]ad

为切向槽进口面积,

[0015][0016][0017][0018][0019]

流量q的计算公式为

[0020]

其中ρ为燃油密度;g为重力加速度;p为燃油压差。

[0021]

在本发明较佳的技术方案中,加速部件包括驱动件、转管、以及拨动件,驱动件设置于所述旋流器的外部,转管的一端连接于驱动件的动力输出端,转管的另一端延伸至旋流室内,转管上由上至下开设有两个以上开孔排,每个开孔排由两个以上开孔组成,同一开孔排上的开孔沿着转管周向均匀分布;两个以上拨动件设置于转管内,拨动件与开孔排一一对应,拨动件包括密封筒、配重块、拨动带,配重块对开孔一一对应,配重块通过拨动带连接至密封筒上,配重块插接于开孔上,相邻拨动件中的密封筒之间通过连绳连接,转管侧壁的上端开设有输出孔,位于最上端的密封筒通过连绳延伸至输出孔外。

[0022]

在本发明较佳的技术方案中,所述开孔上设置有第一密封垫,所述配重块的侧壁配置为与所述转管的弧度一致,配重块的侧边设置有第二密封垫,配重块与开孔过盈配合。

[0023]

在本发明较佳的技术方案中,所述密封块与拨动带连接的一侧配置为倾斜设置的锥形件,拨动带连接于锥形件的下端。

[0024]

在本发明较佳的技术方案中,所述转管的内壁设置有挡环,挡环与所述拨动件一一对应,挡环设置于所述开孔的下方。

[0025]

在本发明较佳的技术方案中,所述密封筒上设置有密封件,密封件包括抵板、顶杆以及弧形板,弧形板的背部设置为斜边,弧形板插接于密封筒的一侧,抵板固定于顶杆的底部,顶杆固定于抵板的顶部,且顶杆伸入到密封筒内,弧形板的背部为上宽下窄倾斜设置,顶杆的上端抵于弧形板的背部。

[0026]

在本发明较佳的技术方案中,还包括收线部件,收线部件位于所述旋流器外,收线部件包括轴承、以及固定件,轴承包括内圈与外圈,内圈固定套设于所述转管外,外圈转动套设于内圈外,外圈的侧壁开设有线槽,连接最上端的配重块的连绳绕设于线槽内,固定件包括第一固定片、第二固定片以及第三固定片,两个以上第一固定片固定于内圈的顶部,且两个以上第一固定片沿着内环的轴心周向均匀分布,两个以上第二固定片固定于所述驱动件的底部,且第二固定片沿着所述转管周向均匀设置,第三固定片的一端转动连接于外圈上。

[0027]

在本发明较佳的技术方案中,清洁部件包括圆环、限位条、连杆、清洁刷以及螺纹环;所述转管上设置有螺纹,螺纹环螺纹连接于转管上,清洁环内侧通过连杆连接至螺纹环上,清洁环的外壁上设置有清洁刷,清洁刷抵于旋流器到的内壁上,旋流器内壁开设有滑

槽,清洁环的外连接有卡块,卡块卡接于滑槽内。

[0028]

在本发明较佳的技术方案中,所述转管位于旋流器内部上端的部分为未设置螺纹的光滑段,旋流器的顶部固定有电磁铁,所述连杆上固定有磁铁环。

[0029]

本发明的有益效果为:

[0030]

本发明提供的一种航空发动机燃油喷嘴装配方法,通过设置的加速装置能够对旋流器内的燃油进行加速,使燃油在旋流器内提高旋流的速度,进而提升然后从喷嘴上喷射出来的速度,从而提升发动机的推进效率。同时本装配方法还具备清洁功能,通过清洁部件能够对旋流器内壁进行清洁清理,让喷嘴整体能够保持清洁的状态,避免油渍在旋流器内壁积累妨碍燃油的加速。保证喷嘴能够持续不断地正常工作。

附图说明

[0031]

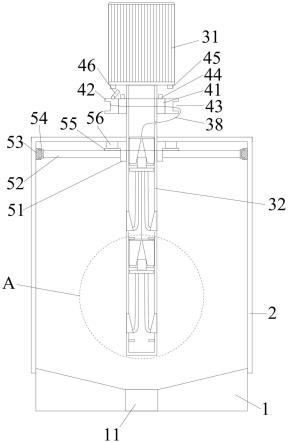

图1是本发明具体实施方式提供的一种航空发动机燃油喷嘴装配方法的结构示意图;

[0032]

图2是图1中加速部件工作时的结构示意图;

[0033]

图3是图1中a处的放大结构示意图;

[0034]

图4是图2中b处的放大结构示意图;

[0035]

图5是图1中驱动件底部的结构示意图;

[0036]

图6是图1中清洁环的俯视结构示意图;

[0037]

图7是一个实施例中喷嘴的结构示意图;

[0038]

图8是一种实施例中旋流器的外部尺寸示意图;

[0039]

图9是一个实施例中旋流器的内部尺寸示意图。

[0040]

图中:

[0041]

1、喷嘴,11-喷口,2-旋流器,21-滑槽,31-驱动件,32-转管,33-开孔, 34-密封筒,35-拨动带,36-配重块,37-挡环,38-连绳,341-弧形板,342

‑ꢀ

顶杆,343-抵板,41-内圈,42-外圈,43-线槽,44-第一固定片,45-第二固定片,46-第三固定片,51-螺纹环,52-连杆,53-清洁刷,54-圆环,55-磁铁环, 56-电磁铁,57-限位条。

具体实施方式

[0042]

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

[0043]

如图1-6所示,实施例中提供了一种航空发动机燃油喷嘴航空发动机燃油喷嘴装配方法,包括喷嘴1与旋流器2,喷嘴1连接于旋流器2的下端,旋流器2内还设置有加速部件与清洁部件。燃油从外部输入到旋流器2内,高速进入的燃油在旋流器2内进行旋转,旋流器2内的加速部件能够让进入的燃油再次进行加速,提高燃油的运转速度,进而提高发动机运行的效率。同时设置的清洁部件能够能子啊喷嘴1不工作时对旋流器2内部进行清洁,让将粘附子啊旋流器2内壁的油渍以及杂质能够及时去除,避免旋流器2内壁被油渍影响进而影响燃油的运转。

[0044]

进一步地,喷嘴1上开设有喷口11,扫描喷口11的长度为l,旋流器2的半径为r,空心锥出口本经为rm,喷口11长度为l,

[0045]

其中,离心喷嘴1式雾化锥角与关键尺寸的计算关系为

[0046][0047]

其中,式中:

[0048][0049][0050]

f—液体流动时与流经喷嘴1表面的摩擦系数;ξ—是修正系数

[0051]ad

为切向槽进口面积,

[0052][0053][0054][0055][0056]

流量q的计算公式为

[0057]

其中ρ为燃油密度;g为重力加速度;p为燃油压差。联合雾化锥角和流量计算式,能得出规定雾化锥角和流量条件下的旋流器2与喷嘴1套的关键匹配尺寸,获得最佳的喷射效果。在得出关键匹配尺寸后,分别对加工旋流器2 与喷嘴1套的关键尺寸进行检测,检测方法是采用x射线断层扫描复合式三坐标测量系统测量喷口11-旋流器2上影响喷雾质量的几个关键结构尺寸。图8 中跳动的基准b为喷口11前端的内螺纹图9中跳动基准h为孔口直线段对应中心轴线。

[0058]

喷口11-旋流器2尺寸测量步骤如下:

[0059]

1、工件扫描后会得到一个点云文件,将点云文件传送到geometry qualify 三维造型软生

[0060]

生成3d图形。

[0061]

2、根据图纸要求建立坐标系,求出喷口11旋流器2外形尺寸及内部尺寸数据。

[0062]

直线段长度尺寸5和尺寸6是通过从喷口11-旋流器2中心360

°

上任一角度剖开,生成二维图来测量。

[0063]

检测尺寸后,按能匹配尺寸将旋流器2和喷嘴1套装配在一起,组装成燃油喷嘴1,对没有适合尺寸的,则按匹配尺寸要求进行研磨,然后上试验台实验。

[0064]

对于试验中雾化锥角偏高或偏低,流量偏高或偏低的喷嘴1,分析影响性能的关键尺寸,上研磨台稍稍研磨,装配,在进行实验。

[0065]

进一步地,加速部件包括驱动件31、转管32、以及拨动件,驱动件31设置于所述旋流器2的外部,转管32的一端连接于驱动件31的动力输出端,转管32的另一端延伸至旋流室内,转管32上由上至下开设有两个以上开孔33排,每个开孔33排由两个以上开孔33组成,同一开孔33排上的开孔33沿着转管 32周向均匀分布;两个以上拨动件设置于转管32内,拨动件与开孔33排一一对应,拨动件包括密封筒34、配重块36、拨动带35,配重块36对开孔33一一对应,配重块36通过拨动带35连接至密封筒34上,配重块36插接于开孔 33上,相邻拨动件中的密封筒34之间通过连绳38连接,转管32侧壁的上端开设有输出孔,位于最上端的密封筒34通过连绳38延伸至输出孔外。在燃油输入到旋流器2内时,加速部件同步开始工作,对燃油进行加速驱动。此时连绳38松开对拨动件的提拉,拨动件在重力的作用下往下移动,此时密封筒34 往下移动撞击到配重块36上,配重块36从开孔33上弹出,弹出的配重块36 拉着拨动带35,弹出转管32外,此时密封筒34来到原先配重块36的位置上将开孔33堵住,避免在加速的过程中燃油进入转管32内。此时驱动件31启动带动转管32转动,转管32转动起来后,其上面的配重块36在离心力的作用下带着拨动带35张开,张开的拨动带35能加速旋流器2内的燃油,使燃油的旋转速度加快,进而实现更快的输出速度。在加速完成后或不需要额外加速时,通过连绳38加密封筒34往上拉,密封筒34向上移动,进而将拨动带35拉回转筒内部,同时配重块36也卡接到开孔33上卡紧,将卡孔密封起来。由此实现对燃油的加速驱动。此外,除了利用重力使拨动件下降外,还能在最下端的拨动件与转管32内底壁之间连接弹簧,当上端的连绳38失去拉力后,在弹簧的拉力下,密封筒34还能够下降将开孔33堵塞住以及将配重块36挤出开孔 33。

[0066]

进一步地,所述开孔33上设置有第一密封垫,所述配重块36的侧壁配置为与所述转管32的弧度一致,配重块36的侧边设置有第二密封垫,配重块36 与开孔33过盈配合。通过第一密封垫与第二密封垫的配合,让开孔33保持密封的状态,避免燃油进入。

[0067]

进一步地,所述密封块与拨动带35连接的一侧配置为倾斜设置的锥形件,拨动带35连接于锥形件的下端。在密封筒34往下移动时,撞击到密封块的锥形侧边时,能够容易地将其从开孔33上推出,密封块从开孔33上推出时,还会带着拨动带35推出,拨动带35为具有一定宽度的带,能够拨动旋流器2内的空气以及燃油。

[0068]

进一步地,所述转管32的内壁设置有挡环37,挡环37与所述拨动件一一对应,挡环37设置于所述开孔33的下方。当密封筒34下降时,密封筒34能够抵到挡环37上,防止密封筒34持续下降。

[0069]

进一步地,所述密封筒34上设置有密封件,密封件包括抵板343、顶杆342 以及弧形板341,弧形板341的背部设置为斜边,弧形板341插接于密封筒34 的一侧,抵板343固定于顶杆342的底部,顶杆342固定于抵板343的顶部,且顶杆342伸入到密封筒34内,弧形板341的背部为上宽下窄倾斜设置,顶杆 342的上端抵于弧形板341的背部。当密封筒34落到挡环37上时,抵板343 压到抵板343上,抵板343上的顶杆342将顶块往两侧顶,进而使弧形板341 压向开孔33,弧形板341将开孔33挡住,避免外部的燃油进入转管32内。在复位时,抵板343从挡环37上离开,弧形板341失去顶力不再压向转管32内壁,此时密封筒34能够顺利的抽起。

[0070]

进一步地,还包括收线部件,收线部件位于所述旋流器2外,收线部件包括轴承、以及固定件,轴承包括内圈41与外圈42,内圈41固定套设于所述转管32外,外圈42转动套设于

内圈41外,外圈42的侧壁开设有线槽43,连接最上端的配重块36的连绳38绕设于线槽43内,固定件包括第一固定片44、第二固定片45以及第三固定片46,两个以上第一固定片44固定于内圈41的顶部,且两个以上第一固定片44沿着内环的轴心周向均匀分布,两个以上第二固定片45固定于所述驱动件31的底部,且第二固定片45沿着所述转管32周向均匀设置,第三固定片46的一端转动连接于外圈42上。在需要收绳时,第三固定片46转动卡到第二固定片45上,此时轴承的外圈42与内圈41能够相对转动,驱动件31带动转管32转动,连绳38就会绕设到外圈42的线槽43内,线缆收回后,第三固定片46迅速转动卡到第一固定片44上,内圈41与外圈42固定,两者之间同步转动。在需要进行加速时,第三固定片46从第一固定片44上松开,外圈42自由转动,此时连绳38从线槽43上松开,拨动件能够自由下降,下密封筒34下降到挡环37上时,第三固定片46再次卡到第一固定片44上,内圈41与外圈42同步转动。

[0071]

进一步地,清洁部件包括圆环54、限位条57、连杆52、清洁刷53以及螺纹环51;所述转管32上设置有螺纹,螺纹环51螺纹连接于转管32上,清洁环内侧通过连杆52连接至螺纹环51上,清洁环的外壁上设置有清洁刷53,清洁刷53抵于旋流器2到的内壁上,旋流器2内壁开设有滑槽21,清洁环的外连接有卡块,卡块卡接于滑槽21内。在需要进行清洁时,转管32转动,通过螺纹带动螺纹环51在转管32上上下移动,进而带动圆环54以及圆环54上的清洁刷53上下移动来清洁旋流器2的内壁,以将旋流器2的内壁刷洗干净。

[0072]

进一步地,所述转管32位于旋流器2内部上端的部分为未设置螺纹的光滑段,旋流器2的顶部固定有电磁铁56,所述连杆52上固定有磁铁环55。在清洁完成后,转管32将螺纹环51带动往上移动直到移动至光滑段上,此时电磁铁56通电吸附磁铁环55,让螺纹环51远离转管32上的螺纹,当转管32转动时,螺纹环51不会与之进行螺纹配合,不会随之转动。在需要进行清洁时,电磁铁56断线,螺纹环51往下掉落到转管32的螺纹上,与螺纹进行螺纹连接。为了是螺纹环51与转管32的螺纹顺利连接,还可以给电磁铁56施加反向电流,让电磁铁56产生对磁铁环55的反向斥力,让螺纹环51紧密连接到螺纹上。

[0073]

本实施例的其它技术采用现有技术。

[0074]

本发明是通过优选实施例进行描述的,本领域技术人员知悉,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。本发明不受此处所公开的具体实施例的限制,其他落入本技术的权利要求内的实施例都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1