一种热源均布型危险废液焚烧炉的制作方法

1.本发明属于危险废液焚烧炉技术领域,尤其涉及一种热源均布型危险废液焚烧炉。

背景技术:

2.在化工领域的焚烧炉中,大多数为废气燃烧炉,近几年出现气固共燃的燃烧炉,即燃烧炉下部燃煤或煤渣等固形物,上部燃气。此燃烧技术虽不成熟,但仍解决了单纯燃气燃烧炉因热源不足,使燃烧炉内燃气燃烧不彻底的现象。然而,现代企业大多是综合性企业,除废气、废渣外,还有很多危险废液,给企业和社会带来巨大经济损失和环境污染,如何尽可能最大化的焚烧废水是关键。

3.现有的危险废液焚烧炉由于内部热源分布不均匀,导致危险废液进入焚烧炉后燃烧不够充分,并且焚烧产生的大量热量都被直接排放,造成了极大的能源浪费。

技术实现要素:

4.为克服上述现有技术的不足,本发明提供了一种热源均布型危险废液焚烧炉,内部热源分布均匀,能够回收并再利用排出的热量,节能减排。

5.为了达到上述目的,本发明采用以下技术方案实现:

6.一种热源均布型危险废液焚烧炉,包括底板、燃烧室、第一燃烧器、第二燃烧器、雾化器、沉降室与热量回收室:燃烧室设置在底板上,燃烧室底端贯穿并固接在底板上,燃烧室底端设有排废口;燃烧室侧壁固接多个第一燃烧器与多个第二燃烧器,第一燃烧器与第二燃烧器交错分布,燃烧室与沉降室相连通,沉降室与热量回收室相连通;雾化器固接在燃烧室顶部,并与之内部连通,热量回收室设有预热机构,预热机构与雾化器相连通。

7.所述预热机构包括螺旋输液管、连接管、电加热套与连接法兰;螺旋输液管固接在热量回收室内,其底端穿过热量回收室侧壁与连接法兰相连,其顶端穿过热量回收室侧壁与连接管相连;连接管与雾化器相连,电加热套套在连接管外部。

8.还包括第一加强固定杆与第二加强固定杆;第一加强固定杆一端固接在电加热套上,另一端固接在燃烧室上;第二加强固定杆一端固接在电加热套上,另一端固接在热量回收室上。

9.所述第一燃烧器与第二燃烧器均为两个,两个第一燃烧器位于两个第二燃烧器的顶部,两个第一燃烧器呈左右分布,两个第二燃烧器呈前后分布。

10.所述沉降室的内部固接多个隔板,多个隔板呈上下交错排列。

11.所述燃烧室内设有水雾喷头,水雾喷头位于燃烧室的底部;热量回收室顶部设有排气管。

12.所述燃烧室包括钢板外壳、保温砖层与耐火砖层;保温砖层固接在钢板外壳内,耐火砖层固接在保温砖层内。

13.与现有技术相比,本发明的有益效果是:

14.1)本发明燃烧室侧壁固接多个第一燃烧器与多个第二燃烧器,第一燃烧器与第二燃烧器交错分布,通过燃烧器交错分布配合,使得燃烧室内部的热源分布均匀,使得废液的焚烧效果更好,燃烧更加充分。

15.2)本发明燃烧后产生的固体颗粒废物一部分通过排废口排出;一部分随着燃烧气体通过沉降室内部时被沉降,防止焚烧产生的颗粒排放至外界,然后高温废气进入到热量回收室内部,可以对预热机构进行加热,然后切断预热机构的电源,通过焚烧产生的热量对预热机构进行加热,从而对危险废液进行预热,将燃烧的热能再次利用。

16.本发明实现了内部热源分布均匀,可回收并再利用排出的热量,实现了节能减排。

17.3)本发明沉降室的内部设有多个隔板,隔板于沉降室的内部呈上下交错排列。通过隔板可以增加焚烧产生的气体在沉降室内部的流通路程,使得装置的沉降效果更好。

18.4)本发明燃烧室的内部固定连接有水雾喷头,水雾喷头靠近燃烧室的底部,热量回收室的顶部固定连接有排气管。通过水雾喷头可以对燃烧产生的漂浮颗粒进行水雾沉降,使其从排废口排出,配合沉降室使得装置对燃烧产生的漂浮颗粒处理的更加彻底。

19.5)本发明通过钢板外壳、保温砖层和耐火砖层的配合使用,使得燃烧室的隔热保温效果更好,使得装置的焚烧处理效果更好。

附图说明

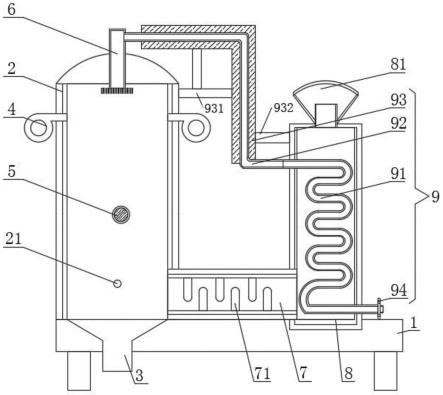

20.图1为本发明结构示意图;

21.图2为本发明燃烧室结构示意主视图;

22.图3为本发明燃烧室结构示意俯视剖视图;

23.图4为图3的a向局部放大图。

24.图中:1、底板;2、燃烧室;21、水雾喷头;22、钢板外壳;23、保温砖层;24、耐火砖层;3、排废口;4、第一燃烧器;5、第二燃烧器;6、雾化器;7、沉降室;71、隔板;8、热量回收室;81、排气管;9、预热机构;91、螺旋输液管;92、连接管;93、电加热套;931、第一加强固定杆;932、第二加强固定杆;94、连接法兰。

具体实施方式

25.下面结合附图对本发明的具体实施方式作进一步说明:

26.如图1-4所示,一种热源均布型危险废液焚烧炉,包括底板1、燃烧室2、第一燃烧器4、第二燃烧器5、雾化器6、沉降室7与热量回收室8。

27.燃烧室2设置在底板1上,燃烧室2的底端贯穿并固接在底板1的底部,燃烧室2的底端设置有排废口3。

28.燃烧室2侧壁固接两个第一燃烧器4与两个第二燃烧器5,两个第一燃烧器4位于两个第二燃烧器5的顶部,两个第一燃烧器4呈左右分布,两个第二燃烧器5呈前后分布。通过两个第一燃烧器4和两个第二燃烧器5交错分布配合,使得燃烧室2内部的热源分布均匀,使得废液的焚烧效果更好,燃烧更加充分。

29.燃烧室2的内部固定连接有雾化器6,雾化器6的顶端贯穿并固定连接至燃烧室2的顶部,燃烧室2的右侧固定连接有沉降室7,沉降室7的右端固定连接有热量回收室8,热量回收室8的内部固定安装有预热机构9,预热机构9的顶端与雾化器6相连通。

30.预热机构9包括螺旋输液管91、连接管92、电加热套93和连接法兰94;螺旋输液管91固接在热量回收室8的内部,螺旋输液管91底端伸出热量回收室8侧壁与连接法兰94相连;螺旋输液管91顶端伸出热量回收室8侧壁与连接管92的一端相连,连接管92的另一端与雾化器6相连,电加热套93套在连接管92的外部。

31.本发明通过螺旋输液管91、连接管92、电加热套93和连接法兰94的配合使用,将连接法兰94连接至危险废液排放口,然后对电加热套93进行加热,然后危险废液通过螺旋输液管91和连接管92进入雾化器6内部最终喷向燃烧室2的内部进行燃烧,而燃烧产生的高温气体进入热量回收室8的内部对螺旋输液管91进行加热,此时可以关闭电加热套93的电源,实现了装置可有对焚烧产生的大量热量回收利用,节能减排。

32.还包括第一加强固定杆931与第二加强固定杆932;第一加强固定杆931一端固接在电加热套93上,另一端固接在燃烧室2上;第二加强固定杆932一端固接在电加热套93上,另一端固接在热量回收室8上。通过加强固定杆可以对电加热套93和连接管92进行固定,使装置运行更加稳定。

33.沉降室7的内部固定连接有多个隔板71,隔板71于沉降室7的内部呈上下交错排列。通过隔板71可以增加焚烧产生的气体在沉降室7内部的流通路程,使得装置的沉降效果更好。

34.燃烧室2的内部固定连接有水雾喷头21,水雾喷头21靠近燃烧室2的底部,热量回收室8的顶部固定连接有排气管81。通过水雾喷头21可以对燃烧产生的漂浮颗粒进行水雾沉降,使其从排废口3排出,配合沉降室7使得装置对燃烧产生的漂浮颗粒处理的更加彻底。

35.燃烧室2包括钢板外壳22、保温砖层23和耐火砖层24,保温砖层23的外侧固定连接至钢板外壳22的内部,保温砖层23的内侧固定连接至耐火砖层24的外侧。通过钢板外壳22、保温砖层23和耐火砖层24的配合使用,使得燃烧室2的隔热保温效果更好,使得装置的焚烧处理效果更好。

36.本发明的工作原理与工作过程如下:

37.本发明通过底板1对整个装置进行支撑,先通过给预热机构9通电,将危险废液预加热然后通过雾化器6喷入燃烧室2的内部,然后通过两个第一燃烧器4和两个第二燃烧器5对喷入内部的雾化危险废液进行焚烧,使其燃烧充分,并且燃烧后产生的固体颗粒废物部分通过排废口3排出,部分在随着燃烧气体通过沉降室7内部时被沉降,防止焚烧产生的颗粒排放至外界,然后高温废气进入到热量回收室8内部,可以对预热机构9进行加热,然后切断预热机构9的电源,通过焚烧产生的热量对预热机构9进行加热,从而对危险废液进行预热,将燃烧的热能再次利用,节能减排。从而实现了装置具备内部热源分布均匀,可回收并再利用排出的热量,节能减排的优点;解决了内部热源分布点不均匀、导致危险废液进入焚烧炉后燃烧不够充分、并且焚烧滤产生的大量热量都被直接排放、造成了极大的能源浪费的问题。

38.使用时,首先通过给预热机构9通电,将连接法兰94连接至废液排放口,然后对电加热套93进行加热,然后废液通过螺旋输液管91和连接管92进入雾化器6内部最终喷向燃烧室2的内部进行燃烧,而燃烧产生的高温气体进入热量回收室8的内部对螺旋输液管91进行加热,此时可以关闭电加热套93的电源,将废液预加热然后通过雾化器6喷入燃烧使2的内部,然后通过两个第一燃烧器4和两个第二燃烧器5对喷入内部的雾化废液进行焚烧,使

其燃烧充分,并且燃烧后产生的固体颗粒废物部分通过排废口3排出,部分在随着燃烧气体通过沉降室7内部时被沉降,隔板71可以增加焚烧产生的气体在沉降室7内部的流通路程,水雾喷头21可以对燃烧产生的漂浮颗粒进行水雾沉降,使其从排废口3排出,防止焚烧产生的颗粒排放至外界,然后高温废气进入到热量回收室8内部,可以对预热机构9进行加热,然后切断预热机构9的电源,通过焚烧产生的热量对预热机构9进行加热,从而对废液进行预热,然后燃烧后的气体通过排气管81排出,将燃烧的热能再次利用,节能减排。

39.本发明实现了装置内部热源分布均匀,可回收并再利用排出的热量,具有节能减排的优点。解决了内部热源分布点不均匀、导致危险废液进入焚烧炉后燃烧不够充分、并且焚烧滤产生的大量热量都被直接排放、造成了极大的能源浪费等问题。

40.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1