一种超低氮排放的高炉煤气燃烧器的制作方法

1.本发明涉及工业燃烧器技术领域,尤其是涉及一种超低氮排放的高炉煤气燃烧器,与热风炉或烟气炉等窑炉配套,生产高温烟气或热风,主要用于化工/冶金/建材行业的各类干燥窑和各行业烟气排放前处理系统中,燃烧高炉煤气以提供热源。

背景技术:

2.高炉煤气是高炉炼铁过程中的一种副产品,由焦炭在高炉中经过气化后转变而成,其主要成分为氮气、一氧化碳、二氧化碳、氢气及少量其他组分,其中只有一氧化碳和少量氢气为可燃物质,仅为煤气重量的20%-30%,低位热值仅为700~850kcal/nm3。高炉煤气通入普通燃烧器时,由于高炉煤气可燃成分少、热值低,容易出现燃烧器熄火或燃烧不完全等问题,给炉体设备的安全运行带来隐患,并且普通燃烧器的氮氧化物排放量较高,很难达到低氮排放的标准。

3.目前,高炉煤气燃烧器多采用空气旋流与高炉煤气多头内混或散涡式来促进煤气与空气的预混,降低氧化氮的产生;同时,以空气或煤气预热、或在炉膛布置蓄热体等方式来稳定燃烧。然而,随着对氧化氮排放标准越来越严格,该类燃烧器已无法实现氧化氮小于30mg/m3的超低氮排放标准;另外,特别是干燥窑要求的供热负荷打1200万大卡/时,该类燃烧器的体积就会变得很大,若干燥窑供热负荷要求更高时,需要配套两台或多台此类燃烧器使用才行,为干燥窑布设燃烧器及生产管理带来不便,增加了干燥窑的成本和多个设备故障点及人工管理的成本。

技术实现要素:

4.本发明的目的在于克服上述技术不足,提出一种超低氮排放的高炉煤气燃烧器,使作为燃烧高炉煤气的燃烧器燃烧产生的高温烟气或热风达到超低氧化氮排放,燃烧过程中产生的氧化氮不超过30mg/m3,甚至更低;同时,煤气与空气无需采用预热措施即可实现稳定燃烧,防止出现故障熄火,使得煤气完全燃烧。

5.为达到上述技术目的,本发明的技术方案提供一种超低氮排放的高炉煤气燃烧器,包括由内向外同轴设置的高炉煤气管和外壳体,所述高炉煤气管的进口端设置于所述外壳体之外且与外部高炉煤气源连接,所述高炉煤气管的出口端设置于所述外壳体的内部且布设有燃气旋流片,高炉煤气通过所述燃气旋流片以强旋流的方式喷射,穿过所述高炉煤气管的中心设置有中心风管,所述中心风管中配有点火枪,所述点火枪的点火端和所述中心风管的出风口均位于所述高炉煤气罐的出口端,所述外壳体的一侧连接有助燃空气管道,所述助燃空气管道与所述外壳体和所述高炉煤气管之间的空腔连通,且所述助燃空气管道与所述中心风管连通,位于所述高炉煤气管出口端处的所述外壳体的空腔中设置有空气分布器,且在所述外壳体的出口端设有高速喷射器。

6.进一步地,所述中心风管的进风口处设置有控制进气量的阀门,通过所述阀门调节中心风管中助燃空气的风量,以调整火焰的燃烧气氛,使火焰中心处于弱还原气氛。

7.进一步地,所述中心风管的出风口处设置有稳焰盘。

8.进一步地,所述稳焰盘为多孔式稳焰盘,通过所述多孔式稳焰盘喷出的气流沿所述燃烧器的轴向或径向分布。

9.进一步地,所述高速喷射器具有方形/多边形或圆形的喷射口。

10.进一步地,所述外壳体上还设置有火焰检测仪。

11.进一步地,所述火焰检测仪倾斜穿过所述外壳体,且所述火焰检测仪位于所述外壳体空腔内的一端连接在所述空气分布器上。

12.进一步地,所述燃烧器上还设置有人工观火孔。

13.进一步地,所述空气分布器倾斜设置于所述外壳体的空腔中,且所述空气分布器的一端靠近所述高速喷射器,其另一端靠近所述燃气旋流片。

14.进一步地,所述燃烧器为多层圆筒型结构,所述燃烧器的多层之间形成了多个通道,多个所述通道中除所述高炉煤气管内流通高炉煤气外,其余通道内均流通助燃空气。

15.与现有技术相比,本发明的有益效果包括:

16.1、本发明提供的高炉煤气燃烧器通过将助燃空气进行分级(指通过助燃空气管道和中心风管分别送出助燃空气至燃烧器中),并且可调节中心风管中风量的变化,如此可调整火焰燃烧气氛,使火焰中心处于弱还原气氛,有利于抑制氧化氮的产生,实现燃烧过程中产生的氧化氮不超过30mg/m3的标准,甚至更低。

17.2、本发明提供的高炉煤气燃烧器能够在控制氧化氮生成的同时,保障高炉煤气的稳定燃烧,减少了熄火故障,煤气燃烧更加安全。

18.3、本发明提供的高炉煤气燃烧器由于设置了燃气旋流片和空气分布器,使得燃气出口实现强旋流布设与空气撞击相结合的方式进行预混,与传统燃烧器相比,大幅度地减少了燃烧器的体积尺寸,使得燃烧器在与干燥窑或热风炉配套中变得易于布置,能够适应大型窑炉的结构需求,减少了大型窑炉上配套的燃烧器的数量。

附图说明

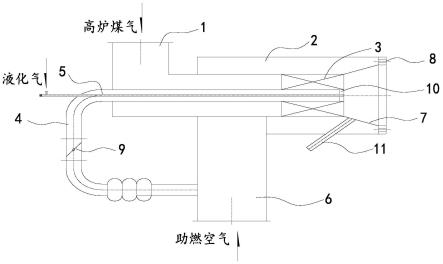

19.图1是本发明一种超低氮排放的高炉煤气燃烧器的整体结构示意图。

20.图中所示:

21.1-高炉煤气管,2-外壳体,3-燃气旋流片,4-中心风管,5-点火枪,6-助燃空气管道,7-空气分布器,8-高速喷射器,9-阀门,10-稳焰盘,11-火焰检测仪。

具体实施方式

22.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

23.如图1所示,本发明提供一种超低氮排放的高炉煤气燃烧器,该燃烧器包括有由内向外同轴依次设置的高炉煤气管1和外壳体2,所述高炉煤气管1的进口端设置于所述外壳体2之外且与外部高炉煤气源连接,所述高炉煤气管1的出口端设置于所述外壳体2的内部且布设有燃气旋流片3,高炉煤气通过所述燃气旋流片以强旋流的方式喷射,穿过所述高炉煤气管1的中心设置有中心风管4,所述中心风管4中配有点火枪5,所述点火枪5的点火端和

所述中心风管4的出风口均位于所述高炉煤气管1的出口端,所述外壳体2的一侧连接有助燃空气管道6,所述助燃空气管道6与所述外壳体2和所述高炉煤气管1之间的空腔连通,且所述助燃空气管道6与所述中心风管4连通,位于所述高炉煤气管1出口端处的所述外壳体2的空腔中设置有空气分布器7,且在所述外壳体2的出口端设有高速喷射器8。

24.上述技术方案中,高炉煤气经高炉煤气管1流经燃气旋流片3形成强旋流,旋转的煤气流出时,被来自空气分布器7喷射出的多股垂直空气流相混合,由于各个小股空气流对旋流煤气撞击,可快速预混均匀助燃空气与高炉煤气。

25.同时,在高速喷射器8上喷射出高速轴向直流风,风速高达200m/s左右,与燃烧器周围的气流形成大的速差,使得燃烧器前部的高温烟气大量回流,在燃烧器前端形成一个稳定的高温回流区;回流的高温烟气点燃预混的空-燃气体,达到持续稳定燃烧的目的。

26.助燃空气通过助燃空气管道6和中心风管4两条通道进入燃烧器中,相当于对助燃空气进行了分级,如此,通过烟气自身的内循环、空气分级与旋流撞击预混技术实现超低氮燃烧,避免了大量的热力氮的生成。

27.具体的,所述中心风管4的进风口处设置有控制进气量的阀门9,通过所述阀门9调节中心风管4中助燃空气的风量,以调整火焰的燃烧气氛,使火焰中心处于弱还原气氛,有利于抑制氧化氮的产生。

28.具体的,所述中心风管4的出风口处设置有稳焰盘10,通过所述阀门9改变稳焰盘10喷出的风量,从而调整火焰根部与燃烧器端面的距离,起到稳焰和保护燃烧器过热受损。

29.具体的,所述稳焰盘10为多孔式稳焰盘,通过所述多孔式稳焰盘喷出的气流沿所述燃烧器的轴向或径向分布。

30.具体的,所述高速喷射器8具有方形/多边形或圆形的喷射口,可根据具体的工况或炉型选配适合的型式和型号来调整或更换。

31.具体的,所述外壳体2上还设置有火焰检测仪11,所述火焰检测仪11倾斜穿过所述外壳体2,且所述火焰检测仪11位于所述外壳体2空腔内的一端连接在所述空气分布器7上。

32.优选的,所述燃烧器上还布设有人工观火孔。

33.另外,所述空气分布器7倾斜设置于所述外壳体2的空腔中,且所述空气分布器7的一端靠近所述高速喷射器8,其另一端靠近所述燃气旋流片3。

34.需要说明的是,本发明所述的燃烧器为多层圆筒型结构,所述燃烧器的多层之间形成了多个通道,多个通道包括有高炉煤气管1流通的高炉煤气通道、中心风管4流通的助燃空气通道和外壳体2内部空腔流通的助燃空气通道,多个所述通道中除所述高炉煤气管1内流通高炉煤气外,其余通道内均流通助燃空气,如此对助燃空气进行了分级,有利于控制火焰燃烧气氛,使火焰中心处于弱还原气氛,从而抑制氧化氮的产生。

35.本发明提供的一种超低氮排放的高炉煤气燃烧器的工作原理为:

36.助燃空气进入燃烧器外壳体2,一部分空气通过阀门9进入中心风管4,经稳焰盘10喷出;一部分空气经空气分布器7喷出,与强旋流煤气撞击混合;一部分空气进入高速喷射器8,直流高速喷射形成回涡区。

37.高炉煤气通过高炉煤气管1,流经燃气旋流片3,与从空气分布器7喷出的多股空气流在燃烧器出口形成煤气强烈旋转与空气垂直撞击的混合体,混合均匀的空-燃气体被高速喷射器8直流喷射形成的回流高温烟气持续点燃,实现稳定燃烧,因空气分级/预混均化

及烟气自身回流循环,从而实现燃烧过程中超低的氧化氮生成。

38.下面通过一具体的实例进一步证实本发明的效果:

39.实例:福建漳州φ4.6m矿渣粉磨系统中一台燃气热风炉(xrql-14型),其供热1.4*107kcal/h,燃用高炉煤气,采用焦炉气点火,配套一台超低氮高炉煤气燃烧器(xrrq-g-14型)。

40.该燃烧器额定供热能力1.4*107kcal/h(16.26mw),高炉煤气低位热值750kcal/nm3。实际运行数据:高炉煤气流量19330nm3/h,供热达到1.45*107kcal/h,进入燃烧器的空气量14560m3/h,热风炉炉膛温度950℃,炉膛压力-100pa,立磨台时产量105t/h。实测热风炉出口氧化氮排放浓度24mg/m3,未检测出一氧化碳,达到了目前国内对氮氧化物最高要求的排放标准(30mg/m3),该矿渣粉磨系统自投产以来,运行稳定,产能及环保达标。

41.以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1