一种点火装置、方法、燃烧室和燃气轮机与流程

1.本发明涉及发动机技术领域,特别涉及一种点火装置、方法、燃烧室和燃气轮机。

背景技术:

2.当前的燃气轮机燃烧室的点火装置一般为独立的电气设备,由点火电嘴、点火线圈及储能装置组成。其中,点火电嘴一般安装在燃级轮机外机匣上,并从燃烧室的火焰筒外环插入火焰筒,从而使得电嘴释放的电火花能引燃火焰筒内的油气混合物。这种先有电火花引燃电嘴附近燃油形成火核,再由火核传播至喷嘴附近引燃回流区内燃油的点火方式,可以称之为间接点火。图1为一种回流式燃烧室的结构简图,这种燃烧室主要用于中小型燃气轮机上。从图1可以看到,点火电嘴位于火焰筒的外环位置,燃油喷嘴位于火焰筒头部。图1中燃烧室的点火实现方式及过程如下:1)燃油从燃油喷嘴喷出,通过与头部强旋流空气混合并在点火电嘴附近形成可燃油气混合物;2)点火电嘴释放电火花从而引燃油气混合物,被引燃的油气混合物形成一个初始火核,并开始向四周传播;3)火核通过输运作用进入燃烧室中心回流区,进一步引燃喷嘴出口处的油气混合物;4)大量的油气混合物被点燃,从而形成稳定的湍流燃烧火焰,燃烧室点火成功。

3.上述技术主要缺点如下:1)由于点火电嘴与燃油喷嘴相互独立并且两者安装位置距离较长,燃油经燃油喷嘴喷出之后经过大量空气掺混,难以在点火电嘴附近形成具有一定浓度的燃油蒸汽,从而难以保证电嘴释放的电火花能引燃附近的燃油蒸气并形成初始火核;2)即使电火花成功引燃电嘴附近燃油蒸气并形成初始火核,火核仍然需要经过输运过程进入回流区去引燃喷嘴出口附近的油气混合物,由于火核在输运过程中会受到淬熄和冷却,难以确保火核能顺利引燃喷嘴出口附近的油气混合物进而形成稳定的湍流火焰。3)点火电嘴要伸入火焰筒,从而使得点火电嘴直接接触高温燃气并长时间受到高温燃气的烧蚀,导致点火电嘴寿命较短。

技术实现要素:

4.为解决上述问题,本发明提供了一种点火装置、方法、燃烧室和燃气轮机。

5.本发明实施例提供一种点火装置,包括:

6.预膜式燃油喷嘴、点火电嘴、油气混合腔;

7.所述预膜式燃油喷嘴包括进油通道、喷嘴喷口、进气孔和环形预膜腔,所述进油通道与所述喷嘴喷口接通,所述喷嘴喷口与所述环形预膜腔接通,所述进气孔用于在所述点火电嘴的端面前形成空气层;所述环形预膜腔位于所述点火电嘴的端面和所述油气混合腔之间,所述环形预膜腔的另一侧与所述油气混合腔接通,所述环形预膜腔用于形成圆环形液膜;

8.所述点火电嘴嵌入所述预膜式燃油喷嘴中,所述点火电嘴用于形成初始火核,所述油气混合腔用于将空气和燃油混合。

9.可选的,所述预膜式燃油喷嘴,还包括集油环,所述集油环在所述进油通道和所述

喷嘴喷口之间,分别与所述进油通道和所述喷嘴喷口接通。

10.可选的,所述点火电嘴与所述预膜式燃油喷嘴通过螺纹结构连接。

11.可选的,所述预膜式燃油喷嘴为凹槽结构,所述进油通道、喷嘴喷口、进气孔和环形预膜腔位于所述凹槽结构的侧面,所述环形预膜腔在所述凹槽结构的底面形成圆环形液膜。

12.可选的,所述点火电嘴的端面与所述预膜式燃油喷嘴的底面平行。

13.可选的,本发明实施例提供的一种点火装置还包括斜切孔涡流器,所述斜切孔涡流器与所述预膜式燃油喷嘴的外壁密封连接,所述斜切孔涡流器为第一环状结构,所述第一环状结构的中间形成所述油气混合腔。

14.可选的,所述斜切孔涡流器还包括斜切孔,所述斜切孔用于将空气通入所述油气混合腔。

15.可选的,本发明实施例提供的一种点火装置还包括径向叶片式涡流器,所述径向叶片式涡流器为第二环状结构,与所述斜切孔涡流器连接。

16.基于同一发明构思,本发明实施例还提供一种点火方法,使用如前述的点火装置进行点火。

17.基于同一发明构思,本发明实施例还提供一种燃烧室,包括环形燃烧腔体、火焰筒外环、火焰筒内环和燃烧室头部结构,所述燃烧室头部结构包括前述点火装置。

18.基于同一发明构思,本发明实施例还提供一种燃气轮机,包括低压压气机,高压压气机,燃烧室,高压涡轮和低压涡轮,所述燃烧室还包括前述的点火装置。

19.本发明实施例提供的上述技术方案的有益效果至少包括:

20.1、点火可靠性高。通过将点火电嘴与燃油喷嘴进行组合集成,极大简化了燃油与火核输运等一系列传统点火方式所涉及的中间过程,采用直接点火方式提高了点火的可靠性和极端条件下的点火性能。

21.2、结构紧凑。点火装置包含一个预膜式气动雾化喷嘴及一个点火电嘴,通过将点火电嘴与燃油喷嘴集成,可以不需要在燃烧室机匣上设置电嘴安装座、电嘴隔热衬套等一系列零件,此外也不需要在火焰筒及机匣上打孔来安装点火电嘴,使得燃烧室结构更为紧凑。

22.3、点火性能高。通过对新一代涡轴发动机三头部燃烧室试验件进行点火仿真和试验研究,证明本发明的点火性能较常规燃烧室可提升30%。

23.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明实施例而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

24.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

25.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明实施例一起用于解释本发明的技术方案,并不构成对本发明技术方案的限制。在附图中:

26.图1为一种回流式燃烧室的结构简图;

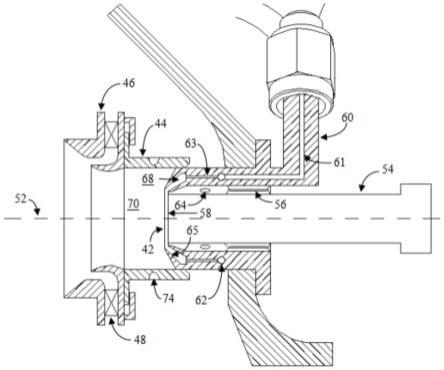

27.图2为本发明实施例中一种点火装置结构图;

28.图3为本发明实施例中燃烧室结构图;

29.图4为本发明实施例中包含燃烧室的燃气轮机结构简图。

30.附图标记:1、低压压气机;2、高压压气机;3、燃烧室;4、高压涡轮;5、低压涡轮;10、燃气轮机;30、环形燃烧腔体;32、火焰筒外环;34、火焰筒内环;35、内环通道;37、外环通道;40、燃烧室头部结构;42、点火装置;44、斜切孔涡流器;46、径向叶片式涡流器;48、涡流器叶片;52、中心轴线;54、点火电嘴;56、螺纹结构;58、点火电嘴的端面;60、预膜式燃油喷嘴;61、进油通道;62、集油环;63、喷嘴喷口;64、进气孔;65、环形预膜腔壁面;68、环形预膜腔;70、油气混合腔;74、斜切孔。

具体实施方式

31.下面将参照附图更详细地描述本公开示例性实施例。虽然附图中显示了本公开示例性实施例,然而应当理解,可以以各种形式实现本发明技术方案而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

32.为了解决现有技术中存在的问题,本发明实施例提供一种点火装置、方法、燃烧室和燃气轮机。

33.本发明实施例提供一种点火装置42,所述点火装置42为一种组合式点火装置,其结构如图2所示,包括:

34.预膜式燃油喷嘴60、点火电嘴54、油气混合腔70;可以通过电火花引燃燃油蒸汽,进而在点火电嘴端面58附近形成初始火核以及包含火核的高温燃气团;

35.所述预膜式燃油喷嘴60包括进油通道61、喷嘴喷口63、进气孔64和环形预膜腔68,所述预膜式燃油喷嘴60具体为预膜式气动雾化喷嘴,所述进油通道61与所述喷嘴喷口63接通,所述喷嘴喷口63与所述环形预膜腔68接通。所述进气孔64用于在所述点火电嘴54的端面58前形成空气层,利于点火和燃油燃烧充分;所述环形预膜腔68位于所述点火电嘴54的端面58和所述油气混合腔70之间,所述环形预膜腔68的另一侧与所述油气混合腔70接通,所述环形预膜腔68用于形成圆环形液膜;燃油从进油通道61进入,从喷嘴喷口63喷出,喷到环形预膜腔68内,形成圆环形液膜。

36.所述点火电嘴54嵌入所述预膜式燃油喷嘴60中,所述点火电嘴54用于形成初始火核,所述油气混合腔70用于将空气和燃油混合。

37.可选的,所述预膜式燃油喷嘴60,还包括集油环62,所述集油环62在所述进油通道61和所述喷嘴喷口63之间,分别与所述进油通道61和所述喷嘴喷口63接通。集油环62使喷嘴喷口63各处同步喷出燃油,更易于形成圆环形液膜。

38.可选的,所述点火电嘴54与所述预膜式燃油喷嘴60通过螺纹结构56连接,便于固定更换。

39.可选的,所述预膜式燃油喷嘴60为凹槽结构,所述进油通道61、喷嘴喷口63、进气孔64和环形预膜腔68位于所述凹槽结构的侧面,所述环形预膜腔68在所述凹槽结构的底面形成圆环形液膜。

40.可选的,所述点火电嘴54的端面58与所述预膜式燃油喷嘴60的底面平行。

41.在一些可选的实施例中,燃烧室头部结构40包含一个点火装置42、一个点火装置

42还包括一个斜切孔涡流器44和一个径向叶片式涡流器46。

42.可选的,本发明实施例提供的一种点火装置还包括斜切孔涡流器44,所述斜切孔涡流器44与所述预膜式燃油喷嘴60的外壁密封连接,所述斜切孔涡流器44为第一环状结构,所述第一环状结构的中间形成所述油气混合腔70。

43.可选的,所述斜切孔涡流器44还包括斜切孔74,所述斜切孔74用于将空气通入所述油气混合腔70,促进燃油燃烧充分。

44.可选的,本发明实施例提供的一种点火装置还包括径向叶片式涡流器46,所述径向叶片式涡流器46为第二环状结构,与所述斜切孔涡流器44连接。所述径向叶片式涡流器46上设有涡流器叶片48。

45.本发明技术方案与传统燃烧室点火装置和方式不同,如图1所示,传统点火装置为独立的电气设备,点火电嘴与燃油喷嘴为两个独立的零件,并且安装位置相隔较远,点火装置只能在点火电嘴端面形成电火花,而不能保证电火花能引燃燃油蒸汽并形成稳定火焰。此外传统点火方式需要使燃油液滴及蒸汽先运动到点火电嘴附近,在点火电嘴端面形成一个初始火核,随后该火核还需要回流到喷嘴出口附近才能形成一个稳定的湍流火焰,这种点火方式过程复杂,燃油及火核的输运过程中受到包括淬熄、湍流等一系列因素的影响,点火可靠性难以得到保障。而本发明技术方案将传统的点火装置与燃油喷嘴进行组合集成,点火电嘴嵌入燃油喷嘴中,电火花直接在喷嘴出口处引燃燃油蒸汽,形成的火核及高温燃气团直接在回流区内形成稳定的湍流火焰。这样将点火电嘴与燃油喷嘴进行组合集成,使得结构更为紧凑,同时还简化了传统点火过程中的油气输运过程和火核输运过程,降低了点火过程的不确定性,提高了燃烧室点火的可靠性。

46.具体的,参照图2所示,点火装置42包含一个预膜式燃油喷嘴60和一个点火电嘴54。点火电嘴54嵌入燃油喷嘴60中,两者通过螺纹结构56进行连接。燃油通过燃油总管进入喷嘴60,随后通过进油通道61进入一个集油环62,燃油从集油环62进入喷嘴喷口63并随后喷射形成圆柱射流进入一个环形预膜腔68,燃油射流直接撞击环形预膜腔壁面65从而形成一圈环形液膜,环形液膜沿着环形预膜腔壁面65流动随后离开燃油喷嘴60进入一个油气混合腔70。这个油气混合腔70为圆柱形并以52为中心轴线,中心轴线52也是点火电嘴54、点火电嘴54的端面58、环形预膜腔68的中心轴线。油气混合腔70的空气来自于2股气流,1股气流经过燃油喷嘴60上的进气孔64进入油气混合腔70,一部分经过斜切孔涡流器44的斜切孔74进入混合腔。这两股气流将环形油膜包裹形成一个“气-油-气”的“三明治”油气结构,有利于燃油的快速雾化和油气混合。点火电嘴54的端面58可以释放电花火,进而引燃混合腔内形成的油气混合物形成初始火核,火核会加热混合腔70内的空气并进一步形成高温燃气团,该高温燃气团随气流向下游运动,从引燃回流区内的燃油蒸汽并在下游回流区内形成一个稳定的湍流火焰。

47.本实施例的上述点火装置的技术效果包括:

48.1、点火可靠性高。通过将点火电嘴与燃油喷嘴进行组合集成,极大简化了燃油与火核输运等一系列传统点火方式所涉及的中间过程,采用直接点火方式提高了点火的可靠性和极端条件下的点火性能。

49.2、结构紧凑。点火装置包含一个预膜式气动雾化喷嘴及一个点火电嘴,通过将点火电嘴与燃油喷嘴集成,可以不需要在燃烧室机匣上设置电嘴安装座、电嘴隔热衬套等一

系列零件,此外也不需要在火焰筒及机匣上打孔来安装点火电嘴,使得燃烧室结构更为紧凑。

50.3、点火性能高。通过对新一代涡轴发动机三头部燃烧室试验件进行点火仿真和试验研究,证明本发明的点火性能较常规燃烧室可提升30%。

51.基于同一发明构思,本发明实施例还提供一种点火方法,使用如前述的点火装置42进行点火。该方法使用预膜式气动雾化喷嘴使得油气快速掺混,并通过在喷嘴出口附近直接释放电火花进而引燃燃油蒸汽形成初始火核和高温燃气团,极大的简化了燃油和火核输运过程,提高点火的成功率。

52.基于同一发明构思,本发明实施例还提供一种燃烧室3,其结构如图3所示,包括环形燃烧腔体30、火焰筒外环32、火焰筒内环34和燃烧室头部结构40,所述燃烧室头部结构40包括如前述的所述点火装置42。在一些可选的实施例中,燃烧室头部结构40包含一个点火装置42、一个点火装置42还包括一个斜切孔涡流器44和一个径向叶片式涡流器46。本发明技术方案通过将燃油喷嘴与点火电嘴进行组合集成形成一个组合式的点火装置,该点火装置安装在燃烧室头部,直接在位于头部的混合腔内完成燃油雾化、油气混合、电火花释放、火核生成、湍流火焰传播等一系列点火中间过程,极大简化了燃油及火核输运过程进而提高了点火的可靠性。图3为应用在燃气轮机10中燃烧室3的中心截面图。燃烧室3为一种基于组合式点火的燃烧室,主要包括一个环形燃烧腔体30、一个火焰筒外环32以及一个火焰筒内环34。火焰筒外环32限制了环形燃烧腔体30的外环边界,火焰筒内环34限制了环形燃烧腔体30的内环边界。燃烧室内环32和燃烧室外环34嵌入环形燃烧室机匣内,并且与机匣之间分别形成一个内环通道35和一个外环通道37。燃烧室3还包括一个安装在火焰筒外环32和内环34上游的环形头部装置40,这个头部装置被用于燃油喷射雾化、油气混合以及点火。

53.基于同一发明构思,本发明实施例还提供一种燃气轮机10,其结构如图4所示,包括低压压气机1,高压压气机2,燃烧室3,高压涡轮4和低压涡轮5,所述燃烧室3还包括如前述的点火装置,所述点火装置安装在所述燃烧室3头部。在一些可选的实施例中,燃烧室头部结构40包含一个点火装置42、一个点火装置42还包括一个斜切孔涡流器44和一个径向叶片式涡流器46。图4为燃气轮机10结构简图,包括一个低压压气机1,一个高压压气机2,一个燃烧室3,一个高压涡轮4,一个低压涡轮5。当燃气轮机运行时,气流从高压压气机1和低压压气机2经过,并被压缩成高压气体进入燃烧室3,在燃烧室3内燃烧形成高温高压燃气先后进入高压涡轮4和低压涡轮5进行膨胀做功。

54.本发明实施例的上述方法和装置,具有以下技术效果:

55.1、点火可靠性高。通过将点火电嘴与燃油喷嘴进行组合集成,极大简化了燃油与火核输运等一系列传统点火方式所涉及的中间过程,采用直接点火方式提高了点火的可靠性和极端条件下的点火性能。

56.2、结构紧凑。点火装置包含一个预膜式气动雾化喷嘴及一个点火电嘴,通过将点火电嘴与燃油喷嘴集成,可以不需要在燃烧室机匣上设置电嘴安装座、电嘴隔热衬套等一系列零件,此外也不需要在火焰筒及机匣上打孔来安装点火电嘴,使得燃烧室结构更为紧凑。

57.3、点火性能高。通过对新一代涡轴发动机三头部燃烧室试验件进行点火仿真和试验研究,证明本发明的点火性能较常规燃烧室可提升30%。

58.凡在本发明技术方案的原则范围内做的任何修改、补充和等同替换等,均应仍归属于本发明技术方案的专利涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1