一种立式两段焚烧炉及其处置复杂可燃固废的方法与流程

1.本发明涉及一种立式两段焚烧炉及其处置复杂可燃固废的方法,属于固废煅烧技术领域。

背景技术:

2.一般用于水泥窑协同处置固废的焚烧炉,其处理的固废对象比较单一,粒度范围比较窄,燃烬度低。核心原因是固废在炉内是静态的,或整体运动,固废混合度低,和含氧气体接触面积少。如cn108317864a一种水泥窑深度余热回收协同垃圾焚烧系统,包括窑头余热回收系统、回转窑余热回收系统、旁路放风系统和垃圾焚烧系统,窑头余热回收系统包括篦冷机、第一除尘装置、余热锅炉、第二除尘装置、引风装置及连接管道,回转窑余热回收系统包括送风装置、空气加热装置及连接管道,旁路放风系统包括第三除尘装置及连接管道,垃圾焚烧系统包括焚烧炉、一次风管道及一次风空气预热器、二次风管道及二次风空气预热器。又如:cn114216336a一种使用替代燃料的水泥生料分解系统,包括水泥生料分解反应器和安装在水泥生料分解反应器上的回转筒式反应器;回转筒式反应器分别与水泥生料分解反应器上的分解反应器和三次风管连通;回转筒式反应器包括与分解反应器转动连接旋转机构。cn109654502a一种采用热盘炉直接处置多相固体废物的方法,包括以下步骤:a、稳流供料:不同的固体废物通过管道有效内径在800~1400mm的圆形或方形固废下料管道,管道可以是独立的,也可以是公用的,在进入热盘炉管道的靠近出料端侧配置三道锁风阀,控制冷风的掺入;b、热盘炉配置多点温度检测装置,改造水泥窑窑尾c4下料系统,利用c4热生料在热盘炉上的碳酸盐分解吸收热控温;c、引入入窑提升机冷生料作为应急灭火设施,为保证窑系统的稳定运行,配套设置旁路放风设施;d、热盘炉改造植入在水泥窑窑尾上升烟道至分解炉底部椎部区域;固体废物在热盘炉燃烧未燃尽的残骸,落入水泥窑上升烟道持续高温焚烧处置。

3.上述三项专利现有技术均存在静态或整体运动、固废混合度低、含氧气体接触面积少的问题。在这样的背景下,我们需要一套适用性强、固废混合度好、和含氧气体接触面积大、燃烬度高的解决方案。

技术实现要素:

4.为了解决现有技术的上述不足,本发明提供了一种立式两段焚烧炉及其处置复杂可燃固废的方法,用以解决适用性强、固废混合度好、含氧气体接触面积大、燃烬度高的问题。

5.为实现此技术目的,本发明采用如下方案:

6.一种立式两段焚烧炉,所述立式两段焚烧炉采用两段立体斜向错位布置方式,包括上段焚烧炉以及下段焚烧炉,用以实现固废在炉内的停留和燃烧;所述下段焚烧炉底部通过烟气和灰渣出口与分解炉连接;

7.所述上段焚烧炉包括固废进口、半固态废弃物进口、三次风进口、生料进口、阶梯

料床以及充气单元;固废进口设置在上段焚烧炉的外壁,且位于阶梯料床的顶部;半固态废弃物进口、生料进口设置在上段焚烧炉顶部,三次风进口设置在上段焚烧炉侧顶部;其中,所述半固态废弃物进口、三次风进口、生料进口均设置在三次风管上,半固态废弃物进口和生料进口设置在三次风管顶部,三次风进口设置在三次风管侧端;

8.所述下段焚烧炉也包括所述阶梯料床以及充气单元,所述下段焚烧炉阶梯料床的倾斜方向与所述上段焚烧炉阶梯料床的倾斜方向一致;

9.所述阶梯料床与充气单元之间连接有高压空气喷出装置;所述上段焚烧炉阶梯料床出口端连接有支撑部件,支撑部件另一端设置在水平悬臂设置的料床平台顶部,料床平台另一端固定设置在上段焚烧炉的外壁上;下段焚烧炉阶梯料床顶部设置在料床平台底部。

10.进一步地,所述上段焚烧炉以及下段焚烧炉侧面均设置有检查门、捅灰孔。

11.进一步地,所述半固态废弃物进口为前后设置的两个,之间设置有1个所述生料进口。

12.进一步地,所述固废进口根据焚烧炉宽度,设置为单个或多个。

13.进一步地,所述高压空气喷出装置通过气源喷入量、喷射频率控制固废流速,实现对固废停留时间的控制。

14.进一步地,所述三次风管横截面为圆型。

15.上述立式两段焚烧炉处置复杂可燃固废的方法,包括如下步骤:

16.步骤一:将固废从上段焚烧炉固废进口喂入,进入上段焚烧炉阶梯料床上部,阶梯料床配有高压空气喷出装置,固废在高压空气间歇喷吹下向前运动,逐阶梯吹落,直至固废从上段焚烧炉阶梯料床出口端掉落至下段焚烧炉,在掉落过程中固废和含氧烟气充分接触,加速固废燃烧;此外,固废落到下段焚烧炉时,固废位置重置,不同燃烧进度固废混合,为固废充分燃烧创造条件;

17.步骤二:适量的半固态废弃物从三次风管顶部的半固态废弃物进口喂入高温的三次风中,在掉落的过程中快速蒸发掉水分,烘干后的半固态废弃物成为固废并掉到上段焚烧炉阶梯料床的上部,固废在高压空气间歇喷吹下向前运动,直至固废从上段焚烧炉阶梯料床出口端掉落至下段焚烧炉;

18.步骤三:生料从三次风管顶部的生料进口喂入,炉膛内安装有温度传感器,用于根据炉膛温度的变化控制生料喂入量;

19.步骤四:下段焚烧炉阶梯料床的上部接受来自上段焚烧炉阶梯料床的固废,下段焚烧炉阶梯料床内也配有高压空气喷出装置,固废在高压空气间歇喷吹下向前运动,直至固废从下段焚烧炉阶梯料床出口端掉落到分解炉内,在此过程中固废中可燃物充分燃烧,以灰渣和烟气形式进入分解炉内。

20.进一步地,三次风从焚烧炉顶部三次风管侧端进入,加热固废以及半固态废弃物、蒸发水分、起燃,并为固废提供燃烧的氧气,其与炉体连接处采用变速设计,实现风体在炉膛内的均匀分布。

21.与现有技术相比,本发明的有益效果在于:

22.1)采用立式分段错位设计,固废从上段掉落到下段的过程中,固废以分散态落下,充分和烟气中的氧气接触,加快传热及燃烧;

23.2)采用立式分段错位设计,固废掉落到下段阶梯料床时,固废充分混合,改善不均匀燃烧,加速物料燃烬;

24.3)立式炉内无转动部件,每段阶梯料床配有高压气源,通过气源喷入量、喷射频率控制固废流速,实现对固废停留时间控制;

25.4)立式炉顶部设有单独的大尺寸固废进料口,使炉子对固废粒度适应范围更广。

26.5)三次风进口采用侧顶进风,与炉体连接处采用变速设计,实现气体在炉膛内均匀分布,侧顶设计利于三次风管的布置,管道路径短。

27.6)半固态废弃物从三次风顶部进入,喂入高温的三次风中,在掉落的过程中快速蒸发掉水分,为半固态废弃物在阶梯料床的燃烧和运行创造条件。

附图说明

28.下面通过附图对本发明作进一步说明。

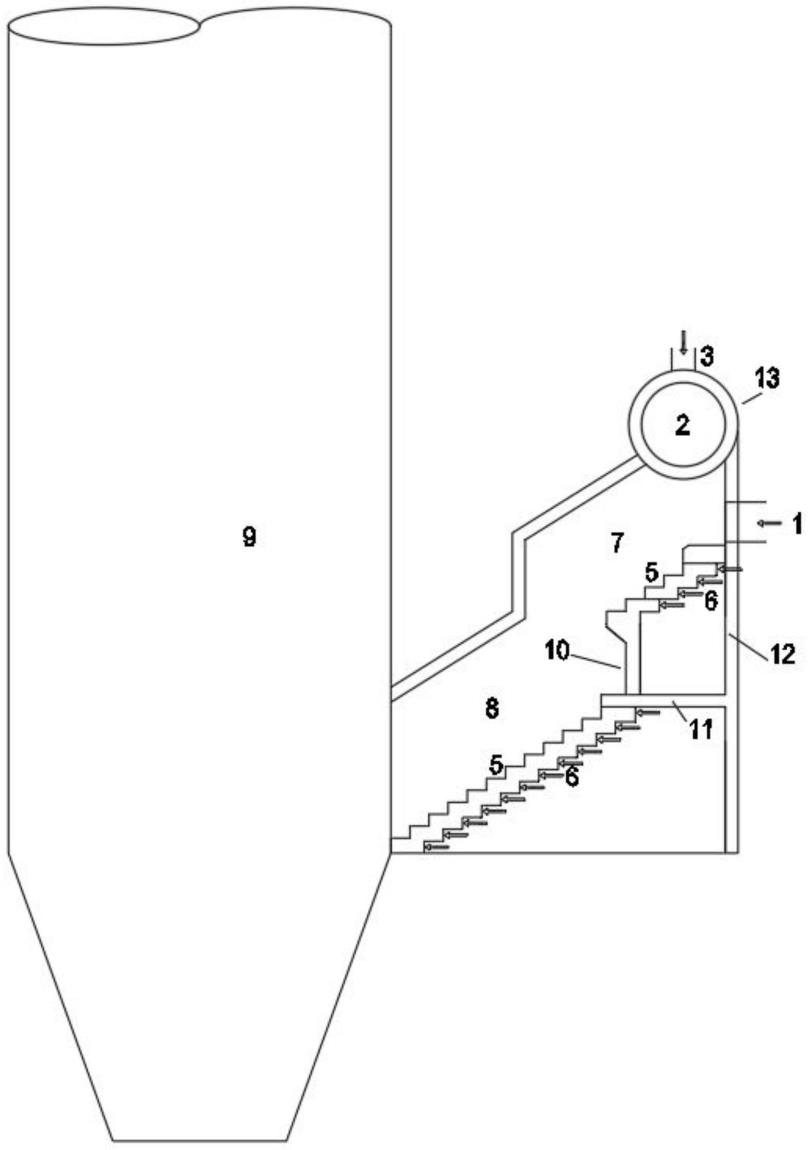

29.图1为本发明立式两段焚烧炉正面示意图;

30.图2为图1的顶部示意图。

具体实施方式

31.结合附图1-2对本发明实施例进行详细说明。

32.本实施例的一种立式两段焚烧炉,立式两段焚烧炉采用两段立体斜向错位布置方式,包括上段焚烧炉7以及下段焚烧炉8,用以实现固废在炉内的停留和燃烧。下段焚烧炉8底部通过烟气和灰渣出口与分解炉9连接。

33.上段焚烧炉7包括固废进口1、半固态废弃物进口3、三次风进口2、生料进口4、阶梯料床5以及充气单元6。固废进口1设置在上段焚烧炉7的外壁,且位于阶梯料床5的顶部。半固态废弃物进口3、生料进口4设置在上段焚烧炉7顶部,三次风进口2设置在上段焚烧炉7侧顶部。其中,半固态废弃物进口3、三次风进口2、生料进口4均设置在三次风管13上,半固态废弃物进口3和生料进口4设置在三次风管13顶部,三次风进口2设置在三次风管侧端。本实施例中,半固态废弃物进口3为前后设置的两个,之间设置有1个生料进口3。固废进口1根据焚烧炉宽度,设置为2个。三次风管13横截面为圆型。

34.下段焚烧炉8也包括阶梯料床5以及充气单元6,下段焚烧炉8阶梯料床5的倾斜方向与上段焚烧炉7阶梯料床5的倾斜方向一致。

35.阶梯料床5与充气单元6之间连接有高压空气喷出装置,高压空气喷出装置通过气源喷入量、喷射频率控制固废流速,实现对固废停留时间的控制。上段焚烧炉7阶梯料床5出口端连接有支撑部件10,支撑部件另一端设置在水平悬臂设置的料床平台11顶部,料床平台11另一端固定设置在上段焚烧炉7的外壁12上。下段焚烧炉8阶梯料床5顶部设置在料床平台11底部。

36.本实施例中,上段焚烧炉7以及下段焚烧炉8侧面均设置有检查门、捅灰孔。

37.上述立式两段焚烧炉处置复杂可燃固废的方法,包括如下步骤:

38.步骤一:将固废从上段焚烧炉7固废进口1喂入,进入上段焚烧炉7阶梯料床5上部,阶梯料床5配有高压空气喷出装置,固废在高压空气间歇喷吹下向前运动,逐阶梯吹落,直至固废从上段焚烧炉7阶梯料床5出口端掉落至下段焚烧炉8,在掉落过程中固废和含氧烟

气充分接触,加速固废燃烧。此外,固废落到下段焚烧炉8时,固废位置重置,不同燃烧进度固废混合,为固废充分燃烧创造条件。

39.步骤二:适量的半固态废弃物从三次风管13顶部的半固态废弃物进口3喂入高温的三次风中,在掉落的过程中快速蒸发掉水分,烘干后的半固态废弃物成为固废并掉到上段焚烧炉7阶梯料床5的上部,固废在高压空气间歇喷吹下向前运动,直至固废从上段焚烧炉7阶梯料床5出口端掉落至下段焚烧炉8。三次风从焚烧炉顶部三次风管13侧端进入,加热固废以及半固态废弃物、蒸发水分、起燃,并为固废提供燃烧的氧气,其与炉体连接处采用变速设计,实现风体在炉膛内的均匀分布。

40.步骤三:生料从三次风管13顶部的生料进口4喂入,炉膛内安装有温度传感器,用于根据炉膛温度的变化控制生料喂入量。

41.步骤四:下段焚烧炉8阶梯料床5的上部接受来自上段焚烧炉7阶梯料床5的固废,下段焚烧炉8阶梯料床5内也配有高压空气喷出装置,固废在高压空气间歇喷吹下向前运动,直至固废从下段焚烧炉8阶梯料床5出口端掉落到分解炉9内,在此过程中固废中可燃物充分燃烧,以灰渣和烟气形式进入分解炉内9。

42.综上,尽管已经对本发明的实施例进行描述,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1