一种基于对冲扩散火焰的氢燃料高效稳定低排放燃烧室

1.本发明涉及的是一种燃烧室,具体地说是燃气轮机燃烧室。

背景技术:

2.目前,为了促进可持续发展,尽快达到全球温室气体排放的峰值,力争在本世纪中叶实现碳中和,氢作为一种清洁可持续的能源载体,被人们视为实现碳中和的强大动力。而有着零碳排放、灵活可控的氢燃气轮机将成为碳达峰和碳中和时期的重要主力,但由于氢气本身性质(较高的火焰传播速度、较高的绝热火焰温度),容易导致氢燃机燃烧时发生回火以及高nox排放的问题,给氢燃机发展和广泛应用带来阻碍。

3.目前,因为氢气的火焰传播速度比天然气高得多,所以使用天然气低排放燃烧室来燃烧纯氢气会发生回火现象,使头部结构受损,严重影响燃烧室使用。故燃烧氢气一般采用多点阵列的喷嘴结构,其特点是喷嘴较小,流速较高,可以防止回火现象的发生。

4.对冲火焰燃烧是燃料气体和氧化剂气体两股射流相向布置所形成的燃烧方式,两股气体相撞时会形成一个滞止面,将燃烧区内的气体点燃,其燃烧化学反应主要发生在燃料与氧化剂之间的薄层反应区内,其火焰锋面可以近似认为是一驻定的薄层,具有化学反应迅速的特点,在贫燃状态下其燃烧温度较低,同时可以迅速的在驻定的薄层内将混合物燃烧干净,燃料在火焰筒内的停留时间较短,可以降低nox的生成量。

5.综上所述,为了改善氢燃气轮机的nox污染物排放及容易回火问题,就要通过对氢微燃燃烧室头部结构进行合理设计。

技术实现要素:

6.本发明的目的在于提供能强化燃料与氧化剂的对冲滞止效应,可以有效地消除火焰边缘的散热损失和燃烧过程中未燃气体压力、温度的变化,营造出一种类绝热、稳流状态的一种基于对冲扩散火焰的氢燃料高效稳定低排放燃烧室。

7.本发明的目的是这样实现的:

8.本发明一种基于对冲扩散火焰的氢燃料高效稳定低排放燃烧室,其特征是:包括机匣、火焰筒,机匣包括外机匣、内机匣,火焰筒包括火焰筒外壁、火焰筒内壁,火焰筒外壁位于外机匣里,内机匣位于火焰筒内壁里,内机匣内部设置轴套,轴套的两侧分别为压气机侧轴套支撑结构和涡轮侧轴套支撑结构,外机匣和内机匣形成机匣入口,火焰筒外壁和火焰筒内壁形成火焰筒入口,机匣入口与火焰筒入口相通,火焰筒里设置头部结构、第一级燃料导管、第二级燃料导管,第一级燃料导管、第二级燃料导管分别连通头部结构里不同的燃料环腔。

9.本发明还可以包括:

10.1、所述头部结构由内向外包括第一级燃料环腔、第一级空气环腔、第二级燃料环腔、第二级空气环腔,第一级燃料环腔与第一级空气环腔之间为第一级火焰槽,第一级空气环腔与第二级燃料环腔之间为第二级火焰槽,第二级燃料环腔与第二级空气环腔之间为第

三级火焰槽,第一级燃料导管连通第一级燃料环腔,第二级燃料导管连通第二级燃料环腔。

11.2、第一级燃料环腔开设与第一级火焰槽相通的燃料孔,第一级空气环腔开设与第一级火焰槽、第二级火焰槽相通的空气孔,第二级燃料环腔开设与第二级火焰槽、第三级火焰槽相通的燃料孔,第二级空气环腔开设与第三级火焰槽相通的空气孔。

12.3、还包括冷却空气管道,冷却空气管道分别连通第一级燃料环腔、第一级空气环腔、第二级燃料环腔、第二级空气环腔。

13.4、第一级燃料环腔的燃料孔为30

°

斜向燃料孔,第二级燃料环腔上表面燃料孔为45

°

斜向燃料孔,第二级燃料环腔下表面燃料孔为60

°

斜向燃料孔,第一级空气环腔、第二级空气环腔的空气孔与其对应的燃料孔的斜度保持一致。

14.5、第一级燃料环腔、第一级空气环腔、第二级燃料环腔、第二级空气环腔均开设与冷却空气管道相对应的头部冷却环腔,每个头部冷却环腔与其对应的冷却空气管道相通,头部冷却环腔的壁面开设冷却孔。

15.本发明的优势在于:

16.本发明采用基于对冲火焰燃烧的头部结构,利用对冲扩散火焰的燃烧特性,燃料与空气在对冲滞止区内快速燃烧,燃料在火焰筒内停留的时间极短,极大地降低了nox污染物的排放,且对冲火焰面稳流的特性使得燃烧更加稳定。

17.采用多级燃料导管输送燃料,提高进入头部燃料的均匀性,且布置多级入口接多级环腔,保证燃料分布的均匀性;且燃料管道设计合理有序,提高了火焰筒的结构紧凑性,减少了燃气在火焰筒内的停留时间,降低了nox污染物的排放。

18.在燃料环腔和空气环腔燃烧侧外部布置了冷却空气管道及冷却空气腔,使得冷却空气得以保护燃料环腔和空气环腔,更好的保护了头部结构。

附图说明

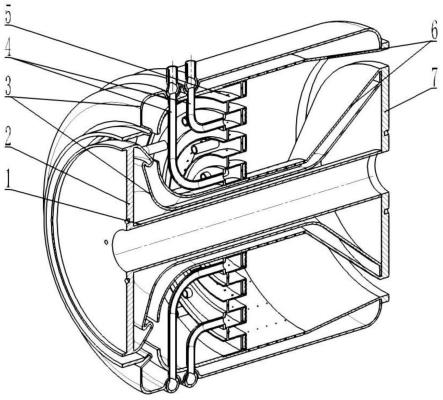

19.图1为本发明的结构示意图;

20.图2为轴套及压气机侧轴套支撑结构和涡轮侧轴套支撑结构示意图;

21.图3为机匣示意图;

22.图4为火焰筒示意图;

23.图5为燃料导管结构示意图;

24.图6为燃料导管结构的纵剖示意图;

25.图7为头部结构前视图;

26.图8为头部结构后视图;

27.图9为头部结构的纵剖示意图;

28.图10为头部结构的纵剖部分结构局部放大图;

29.图11为头部结构的斜剖示意图;

30.图12为头部结构的斜剖部分结构局部放大图。

具体实施方式

31.下面结合附图举例对本发明做更详细地描述:

32.结合图1-12,本发明一种基于对冲扩散火焰的氢燃料高效稳定低排放燃烧室,包

括轴套1、压气机侧轴套支撑结构2、机匣3、燃料导管4、基于对冲火焰的燃烧头部5、火焰筒6、涡轮侧轴套支撑结构7、压气机侧盲孔2-1、内机匣3-1、机匣入口3-2、外机匣3-3、燃料导管孔3-4、燃料环管凹槽3-5、第一级燃料导管接口4-1、第二级燃料导管接口4-2、第一级燃料导管4-3、第一级燃料环管4-4、第一级主燃料进口4-5、第二级主燃料进口4-6、第二级燃料环管4-7、第二级燃料导管4-8、第二级空气环腔5-1、第三级火焰槽5-2、第二级燃料环腔5-3、第二级火焰槽5-4、第一级空气环腔5-5、第一级火焰槽5-6、第一级燃料环腔5-7、冷却孔5-8、燃料环腔接口5-9、冷却空气管道5-10、燃料孔5-11、空气孔5-12、头部冷却环腔5-13、火焰筒入口6-1、火焰筒内壁6-2、火焰筒外壁6-3、燃料导管孔6-4、头部定位凸台6-5、冷却孔6-6、涡轮接口6-7、涡轮侧盲孔7-1。头部5上的各级燃料环腔进口与燃料导管4上的各级燃料导管相连,头部固定在火焰筒6上,火焰筒6由轴套1固定在机匣3上,机匣3上设有凹槽用于固定燃料导管4。

33.火焰筒里设置头部结构、第一级燃料导管4-3、第二级燃料导管4-8,第一级燃料导管4-3、第二级燃料导管4-8分别连通头部结构5里不同的燃料环腔。头部结构5由内向外包括第一级燃料环腔5-7、第一级空气环腔5-5、第二级燃料环腔5-3、第二级空气环腔5-1,第一级燃料环腔5-7与第一级空气环腔5-5之间为第一级火焰槽5-6,第一级空气环腔5-5与第二级燃料环腔5-3之间为第二级火焰槽5-4,第二级燃料环腔5-3与第二级空气环腔5-1之间为第三级火焰槽5-2,第一级燃料导管4-1连通第一级燃料环腔5-7,第二级燃料导管4-2连通第二级燃料环腔5-3。第一级燃料环腔5-7开设与第一级火焰槽5-6相通的燃料孔5-11,第一级空气环腔5-5开设与第一级火焰槽5-6、第二级火焰槽5-4相通的空气孔5-12,第二级燃料环腔5-1开设与第二级火焰槽5-4、第三级火焰槽5-2相通的燃料孔5-11,第二级空气环腔5-1开设与第三级火焰槽5-2连通的空气孔5-12。冷却空气管道5-10分别连通第一级燃料环腔5-7、第一级空气环腔5-5、第二级燃料环腔5-3、第二级空气环腔5-1。第一级燃料环腔5-7、第一级空气环腔5-5、第二级燃料环腔5-3、第二级空气环腔5-1均开设与冷却空气管道5-10相对应的头部冷却环腔5-13,每个头部冷却环腔5-13与其对应的冷却空气管道5-10相通,头部冷却环腔5-13的壁面开设冷却孔5-8。

34.采用多级主燃料环管4-4、4-7供给燃料,每级主燃料环管上均匀开设若干个燃料导管用于输运燃料至燃料环腔,燃料通过燃料导管4-3、4-8输运至燃料环腔内后,由燃料环腔上开设的若干个燃料孔5-11斜向喷出形成燃料射流,燃料环腔与空气环腔同轴周向交替分布,空气由若干个空气孔5-12喷出形成空气射流,空气射流与燃料射流斜对冲并被点燃,在火焰槽5-2、5-4、5-6中形成三层环形对冲火焰。

35.空气由压气机进入燃烧室后,机匣将空气分为两部分,其中,一部分进入内外环腔,该部分空气用于冷却火焰筒壁面;另一部分进入燃烧室,用于燃烧及头部冷却。空气通过燃烧室入口后,空气被分为两部分,一部分空气流入空气环腔参与燃烧,剩余部分流经冷却空气管道并从冷却环腔内的冷却孔喷出,用于冷却空气环腔与燃料环腔,冷却环腔设在各级燃料环腔和空气环腔中,每级冷却环腔上有若干层冷却孔,每层共有若干个冷却孔;进入内外环腔空气流道的空气由火焰筒上的冷却孔流入,用于冷却火焰筒壁,保护火焰筒壁不被烧毁。

36.燃料由单级或多级燃料环管供给,各级燃料环管互不干涉,提高了燃料流通性、配比灵活性、供给效率和周向均匀程度,提高了火焰筒内部的结构紧凑性。

37.多级燃料环腔的结构设计能够极大提高燃料进入燃烧室头部的均匀性,燃料进口管多管的设计能够在有限空间内保证燃料供给量,同时够调整燃料流动速度,降低燃料流动压力损失;

38.新型的斜向布置的对冲火焰结构,强化了燃料与氧化剂的对冲滞止效应,这种对冲滞止效应可以有效得消除火焰边缘的散热损失和燃烧过程中未燃气体压力、温度的变化,营造出一种类绝热、稳流的状态,可以在火焰筒内的燃烧稳定,对抑制污染物的排放也起到了促进作用。

39.本发明给出了一种基于对冲火焰的低排放燃烧室头部。该结构主要包括对冲扩散燃烧头部,燃料导管,火焰筒和机匣。燃料由两级燃料环管经燃料导管均匀输运至燃料孔环腔上的6个燃料进口,由燃料进口进入燃料环腔,各级燃料量由各个管道的通流能力和流阻系数自动分配,本发明采用多级燃料导管输送燃料,提高进入头部燃料的均匀性。

40.其中,第一级燃料环腔的上表面、第二级燃料环腔的上、下表面分别开设30、45、60个斜向燃料孔,使得燃料可以分别从两级燃料孔斜上或斜下喷出形成燃料射流;空气环腔与燃料环腔同轴周向交替布置,第一级空气环腔的上、下表面和第二级空气环腔的下表面也分别开设与燃料孔对应的斜向空气孔,空气通过孔径喷出形成空气射流,并与两级燃料环腔内喷出的燃料相撞并点燃,形成对冲扩散火焰燃烧,两级燃料环腔和两级空气环腔结构共形成三圈环形火焰。利用对冲扩散火焰的燃烧特性,燃料与空气在对冲滞止区内快速燃烧,燃料在火焰筒内停留的时间极短,极大地降低了nox污染物的排放,且对冲火焰面稳流的特性使得燃烧更加稳定。整体结构良好的低排放性能和燃烧稳定性不随着结构尺寸的变化而下降,具有应用在不同低排放燃气轮机燃烧室上的广阔前景。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1