一种微发试验用可视化氢燃料燃烧室的制作方法

1.本技术属于航空发动机结构设计技术领域,特别涉及一种微发试验用可视化氢燃料燃烧室。

背景技术:

2.传统煤油燃料能源已无法满足战略需要,必须探索突破新能源、新构型技术。氢燃料对于航空和地面燃机领域具有巨大的脱碳潜力,即在燃气轮机中燃烧氢气,其与氧气反应的副产物为水或水蒸气。同时,氢燃料热值约是航空煤油的3倍,其能提供较高的热值。目前国外工程中常见的氢燃烧室大多数用于地面燃机,适用于航发工作环境的方案较少,且采用预混燃烧组织方式,以实现氢气与空气的充分掺混,降低nox排放,然而最显著的两个问题是回火和热声振荡,使得氢应用具有巨大的安全隐患。

3.为解决上述问题,需探索新型燃烧组织方式——微尺度非预混燃烧模式,采用氢气高速横向射流,与空气快速的充分掺混和非预混燃烧,可克服氢气易回火的难题。同时每对氢气射流小孔出口处,均可形成微小尺度的火焰团。因燃烧充分,火焰中的局部热点少,显著降低了nox排放。该燃烧模式还可拓宽燃烧室稳定工作边界,缩短燃烧室长度,降低发动机重量。

4.目前,国内相关研究正处于起步阶段,尚未建立适用于航发氢燃烧特点的燃烧室方案。为提升我国在氢燃料领域的前沿探索能力和国内外领先地位,迫切需要开展航空发动机领域氢能源燃烧室技术预先研究及原理验证。

技术实现要素:

5.本技术的目的是提供了一种微发试验用可视化氢燃料燃烧室,以解决或减轻背景技术中的至少一个问题。

6.本技术的技术方案是:一种微发试验用可视化氢燃料燃烧室,所述燃烧室包括:扩压器机匣、外环可视化窗体、出口段外环机匣、燃烧室内环机匣、火焰筒体及仿生头部;

7.外环可视化窗体的前端与扩压器机匣连接,外环可视化窗体的后端与收缩状的出口段外环机匣连接;

8.燃烧室内环机匣与外环可视化窗体平行设置,所述燃烧室内环机匣的前端与扩压器机匣连接,所述燃烧室内环机匣的后端与出口段外环机匣连接;

9.仿生头部设置在火焰筒体的前端,火焰筒体与仿生头部构成火焰筒结构,所述火焰筒结构设置在外环可视化窗体和燃烧室内环机匣之间的环形腔内,通过所述外环可视化窗体实时观测所述燃烧室内的氢燃料燃烧过程。

10.进一步的,所述扩压器机匣包括进口扩张段和锥状筒体,所述进口扩张段和锥状筒体沿着气流流向依次固定连接。

11.进一步的,所述外环可视化窗体采用透明耐高温材质制成。

12.进一步的,所述火焰筒体包括外筒和内筒,外筒和内筒分别固定连接到仿生头部

的外侧边缘和内侧边缘,在外筒和内筒上至少设置有一圈主燃孔和掺混孔。

13.进一步的,所述外筒延伸至火焰筒的末端并向中心轴线方向弯折形成外壁,所述外壁与出口段外环机匣的末端齐平,通过所述外壁使火焰筒内的气流形成非轴线路径。

14.进一步的,所述仿生头部包括:

15.环形的头部本体,所述头部本体面向气流来流的端面至少具有一圈的六角形孔,每圈的六角形孔包含多个,在所述头部本体非气流来流端面具有一环形槽,在所述头部本体中六角形孔与环形槽之间具有匹配于六角形孔的矩形孔;

16.设置在所述六角形孔内的钝体,所述钝体具有轴向向后的值班射流通道及周向设置且连通值班射流通道的射流通道,所述射流通道通过与头部本体内的环形通道构成值班总管,用于向值班射流通道供给燃料;

17.其中,在所述矩形孔的径向侧壁具有射向矩形孔的主燃射流孔,所述头部本体匹配于主燃射流孔的位置设有主燃通道,通过所述主燃通道构成主燃总管用于向主燃射流孔供给燃料。

18.进一步的,所述六角形孔为正六边形,所述矩形孔的长和宽被配置为不小于所述六角形孔为正六边形的对边距离或对角距离,从而所述矩形孔能够覆盖所述六角形孔。

19.进一步的,所述环形槽的径向宽度大于一圈的矩形孔外侧壁面与内侧壁面之间的距离或两圈以上时外圈的矩形孔外侧壁面与内圈的矩形孔内侧壁面之间的距离。

20.进一步的,所述钝体成三角形结构,该三角形结构的两斜条边或斜面在径向上分开,两斜边或斜面的倾斜角度根据流场组织形式调整。

21.进一步的,所述主燃射流孔的轴线垂直于所述头部本体的轴线。

22.本技术提出的微发试验用可视化氢燃料燃烧室,通过可视化机匣动态观测氢气湍流燃烧过程,燃烧室头部高度集成百余个蜂巢稳焰单元和主燃级、值班级的氢气射流布局,大幅度提升了氢气燃烧的稳定性,拓宽燃烧室稳定工作边界。通过贫油微尺度非预混燃烧,可降低火焰温度,有效减少nox排放量,具有极大的低污染燃烧潜力。由于氢气燃烧速率快,可在短距离内实现高效率燃烧,燃烧室轴向尺寸短、重量轻,进而提高发动机推重比。该微发试验用可视化氢燃料燃烧室,可在微发整机环境下验证,试验周期短、成本低。

附图说明

23.为了更清楚地说明本技术提供的技术方案,下面将对附图作简单地介绍。显而易见地,下面描述的附图仅仅是本技术的一些实施例。

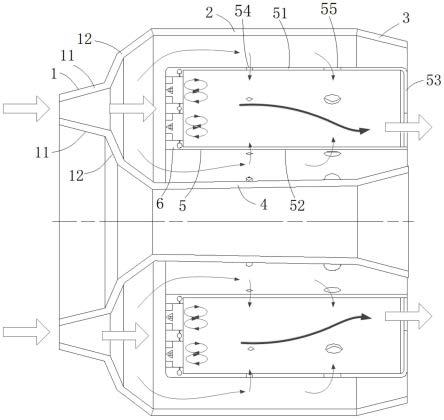

24.图1为本技术图。

25.图2为本技术的仿生头部总体示意图。

26.图3为本技术的仿生头部局部放大图。

27.图4为本技术的仿生头部中六角形孔与钝体正视图。

28.图5为基于图3中a-a向剖视图。

29.图6为基于图3中b-b向剖视图。

具体实施方式

30.为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施例中

的附图,对本技术实施例中的技术方案进行更加详细的描述。

31.如图1所示,本技术提供的微发试验(即验证新理论或功能的微型试验发动机)用可视化氢燃料燃烧室,该燃烧室包括:扩压器机匣1、外环可视化窗体2、出口段外环机匣3、燃烧室内环机匣4、火焰筒体5及仿生头部6。

32.扩压器机匣1由进口扩张段11和锥状筒体12构成,进口扩张段11和锥状筒体12沿着气流流向依次固定连接。

33.外环可视化窗体2为一透明圆筒结构,例如在本技术一实施例中,外环可视化窗体2可以采用耐高温玻璃制成。外环可视化窗体2前端与扩压器机匣1连接,外环可视化窗体2后端与收缩状的出口段外环机匣3连接,并在连接处可通过设置密封垫密封。外环可视化窗体2可用于实时观测该燃烧室内的氢燃料燃烧过程。

34.燃烧室内环机匣4与外环可视化窗体2基本平行设置,其前端与扩压器机匣1连接,后端与收缩状的出口段外环机匣3连接。

35.火焰筒体5由外筒51和内筒52构成,外筒51和内筒52分别固定连接到仿生头部6的外侧边缘和内侧边缘。在外筒51和内筒52上均设置有至少一圈的主燃孔54和掺混孔55。其中,外筒51延伸至火焰筒体的末端并向中心弯折形成外壁53,外壁53大致的与出口段外环机匣3的末端齐平,从而使火焰筒内的气流形成非轴线路径,当气流在火焰筒内流通时,其排气口位于靠近内筒52的部位。

36.仿生头部6设置在火焰筒体5的进气前端。如图2至图6所示,仿生头部主要包括头部本体61。头部本体61为圆环形结构。在该头部本体61的左侧面(即迎向气流的一面)至少设有一圈的六角形孔62,每圈的六角形孔62的数量为多个。在本技术图示实施例中,该六角形孔62为两圈——即内圈六角形孔和外圈六角形孔,内圈六角形孔和外圈六角形孔中六角形孔62的形状尺寸一致,因此,外圈六角形孔62的数量为较多的24个,内圈六角形孔62的数量为较少的20个。六角形孔62类似蜂巢内紧密排列的六角形蜂室,通过六角形排列的结构称为蜂窝结构,整个燃烧室头部结构形成一个如同蜂巢的构型。

37.在头部本体61上的六角形孔62气流流向后侧设有匹配于六角形孔62 的矩形孔64,矩形孔64向后延伸一段距离且未延伸至右端面,每圈的矩形孔64的数量也匹配于每圈的六角形孔62数量,且矩形孔64的位置也匹配于六角形孔62的位置。例如在本技术图示实施例中,矩形孔64也为两圈,外圈的矩形孔64数量为24个,内圈的矩形孔64数量为20个,且矩形孔64的中心适配于六角形孔62的中心。

38.在本技术优选实施例中,六角形孔62为正六边形,而矩形孔64的宽度不小于六角形孔的宽度w,矩形孔64的长度不小于六角形孔相对两定点的距离l,从而使得矩形孔64可以完全覆盖或包裹六角形孔62。

39.在每个六角形孔62的内部设有钝体63,用以加强火焰稳定。钝体63 与六角形孔62的宽度w相同,且设置在六角形孔62内,其与六角形孔62 的径向两定点连线垂直。多个钝体63设置在六角形孔62内后,大致的可以形成一个圆形。钝体63在迎着气流方向呈三角形结构,其两斜条边或斜面在径向上分开,两斜条边或斜面通过圆角过渡转接,且两斜边或斜面的倾斜角度根据流场组织形式可进行调整。每个钝体63内设有1个沿着头部结构轴线延伸的值班射流孔632,值班射流孔632的孔径可根据燃烧室点、熄火边界进行调整。在钝体63及头部本体61内设有环形的射流通道631,射流通道631构成射流总管,每个钝体63内的氢气

射流圆孔632通过射流通道631进行氢燃料供应。通过氢气射流圆孔632射流出的氢燃料燃烧形成燃烧室的值班级火焰,通过该值班级火焰,便于稳焰调控,可进一步拓宽燃烧室的稳定工作边界。

40.在每个矩形孔64的侧壁上设有相对设置的一对(即两个)主燃射流孔66,主燃射流孔66在径向上分布。同时,在头部本体61的内部设置圆形的主燃通道65,主燃通道65构成主燃总管。主燃通道65连通主燃射流孔66,通过向主燃通道65内通入氢燃料,氢燃料可以从周向分布的主燃射流孔6均匀的向矩形孔64内射出燃料,从而完成主燃级火焰的燃烧。在本技术优选实施例中,主燃射流孔66垂直于主燃气流方向,主燃射流孔 66的孔径小于1mm以增强横向射流强度,进而有助于稳焰和充分燃烧。

41.如图5所示的主燃级流路布局示意图,主燃级流路中共有两圈的矩形孔64,对于每圈的矩形孔64,其径向上下两侧的侧壁设有一对主燃射流孔66,用于向矩形孔64内供给氢气,两侧壁上的主燃射流孔66通过环形的主燃通道65进行氢气供给。其中,在矩形孔64外侧的头部本体61内设置三个主燃通道65,通过两两设置的主燃通道65向其联通的主燃射流孔 66进行氢气供给。三个主燃通道65相当于氢气总管,最终汇集于主燃圆管68,主燃圆管68穿过头部本体61后连接氢气总进口。

42.如图6所示的值班级流路布局示意图,值班级流路中共有两圈的六角形孔62,对于每圈的六角形孔62,其内设置有钝体63,钝体63内具有轴向向后的值班射流孔632,值班射流孔632通过环状的值班通道631进行氢气的供给,同时在头部本体61上匹配于值班通道631的位置设置环形通道,该环形通道与值班通道631一起构成值班级总管,两值班总管汇集于值班圆管69,值班圆管69穿过头部本体61后连接氢气总进口。

43.在头部本体61上矩形孔64的气流流向后侧具有环形槽67,环形槽67 延伸至头部本体61的右端面,且环形槽67的宽度大于若干圈矩形孔66在径向上的距离。对于本技术图示实施例,环形槽67的宽度大于两圈的矩形孔66在径向上最里侧和最外侧的边缘距离,从而使环形槽67可以包含或覆盖两圈的矩形孔66。

44.该仿生头部6的内部流路复杂,为实现上述结构的加工,在本技术中可采用3d增材制造的方式进行加工。

45.仿生头部6设置在火焰筒体5的前端,火焰筒体5与仿生头部6构成火焰筒,火焰筒设置在外环可视化窗体2和燃烧室内环机匣4之间的环形腔内。

46.工作时,主流空气通过扩压器机匣1进气后分成三股气流,两股气流分别流到火焰筒与外环可视化窗体2和燃烧室内环机匣4构成的内外环流道,内外环流道内的气流向后流动,一部分气流穿过主燃孔54和掺混孔55进入到火焰筒内部参与燃烧;第三股气流进入仿生头部6,在仿生头部 6内,气流与径向的主燃射流孔66内的氢气充分混合,形成微小的回流区,进而形成微小的火焰团,形成主燃级火焰;仿生头部6内的值班射流孔632 内的氢气也会参与燃烧,但氢气流量少于值班射流孔66,形成的火焰作为值班级,可显著拓宽燃烧室的点熄火边界。燃烧后的气流从火焰筒尾部流出。

47.该燃烧室内可以形成成百上千个微小火焰团,每个微小火焰团内空气与氢气可实现贫油非预混燃烧,燃烧充分、效率高,火焰中的局部热点大幅度降低,从而显著降低nox排放。非预混燃烧组织方式也解决了氢气燃烧速度快而易回火的问题。

48.本技术提出的微发试验用可视化氢燃料燃烧室,通过可视化机匣动态观测氢气湍

流燃烧过程,燃烧室头部高度集成百余个蜂巢稳焰单元和主燃级、值班级的氢气射流布局,大幅度提升了氢气燃烧的稳定性,拓宽燃烧室稳定工作边界。通过贫油微尺度非预混燃烧,可降低火焰温度,有效减少nox排放量,具有极大的低污染燃烧潜力。由于氢气燃烧速率快,可在短距离内实现高效率燃烧,燃烧室轴向尺寸短、重量轻,进而提高发动机推重比。该微发试验用可视化氢燃料燃烧室,可在微发整机环境下验证,试验周期短、成本低。

49.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1