一种半气化组合燃烧的燃煤工业锅炉的制作方法

一种半气化组合燃烧的燃煤工业锅炉

1.技术领域

2.本发明涉及一种燃煤工业锅炉,尤其涉及一种半气化燃烧的燃煤工业锅炉。

背景技术:

3.在我国燃煤工业锅炉领域,成熟的炉型按燃烧方式可分为4种:

①

层燃炉:原煤经破碎成粒径为25~40毫米的碎块后,用炉前煤斗的煤闸板或播煤机平铺在链条炉排上作层状燃烧;层燃炉优点是附属设备少,制造、安装简便,易于运行操作,适用于中小容量锅炉;缺点为是煤的燃烧不完全,炉渣和飞灰中可燃物含量多,锅炉效率一般为75~85%,对煤质的要求较高。

②

室燃炉:又称煤粉炉,原煤经筛选、破碎和研磨成大部分粒径小于0.1毫米的煤粉后,经燃烧器喷入炉膛作悬浮状燃烧;煤粉喷入炉膛后能很快着火,烟气能达到1500℃左右的高温;但煤粉和周围气体间的相对运动很微弱,煤粉在较大的炉膛内停留约2~3秒才能基本上烧完,故煤粉炉的炉膛容积常比同蒸发量的层燃炉炉膛约大一倍;这种锅炉的优点是能燃烧各种煤且燃烧较完全,所以锅炉容量可做得很大,适用于大、中型及特大型锅炉;锅炉效率一般可达90~92%;其缺点是附属机械多,自动化水平要求高,锅炉给水须经过处理,基建投资大。

③

旋风炉:将粒径小于10毫米的碎煤粒或粗煤粉先在前置式旋风筒内作旋风状燃烧,所产生的高温烟气再进入主炉膛冷却室内进行辐射换热;旋风炉的优点是炉膛容积热强度高,炉子的尺寸小;过剩空气系数小(仅为1.05~1.10,可以降低排烟热的损失;燃用粗煤粉可简化制粉设备;排渣率高,飞灰浓度低,提高烟气速度加强对流受热面的传热;其缺点是适用煤种受灰熔点和渣的粘滞性的限制;锅炉负荷变动范围较小;不能快速启停;由于炉内温度可达2000℃左右,有害气体nox排放量大,对大气污染较严重。

④

沸腾燃烧炉:分鼓泡床锅炉和流化床锅炉,以循环流化床锅炉为主;循环流化床锅炉具有燃料适应性广,燃烧稳定高效,环保性能优越等显著优点,循环流化床锅炉负荷允许30%~110%调节,但是流化床锅炉运行不可避免的会造成各受热面磨损,因此可靠性相对较差是其最显著的缺点,另外循环流化床锅炉机组能耗水平相对较高。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供一种半气化组合燃烧的燃煤工业锅炉,以解决现有锅炉在燃烧效率、环保参数、运行可靠性、负荷调节能力等方面存在的问题,使锅炉保持高效率连续稳定运行,同时降低自耗电量,降低检修维护的各项成本,显著提高经济效益。

5.本发明为实现上述目的所采用的技术方案是:一种半气化组合燃烧的燃煤工业锅炉,包括半气化炉、燃气炉、分离器、返料器和烟道,其特征在于:所述的燃气炉设置于分离器与烟道之间;所述半气化炉的燃烧室出口与所述的分离器入口相连,分离器的出气管与所述的燃气炉相连,分离器的下部与返料器相

连,返料器的返料管与半气化炉流化床的上部相连;燃气炉炉膛下部的出口与所述的烟道相连。

6.通过采用上述技术方案,在一套锅炉系统中同时设置半气化炉与燃气炉,半气化炉与现有的流化床锅炉结构相近,但上部没有二次风助燃,燃烧室上部处于欠氧状态,流化床上的燃料被流化、气化,气化气经旋风分离器分离进入燃气炉燃烧,而未燃尽的物料被分离下来通过返料器返回至半气化炉燃烧室,继续进行流化气化,如此循环往复,把燃煤变成半煤气燃烧,达到了最佳燃烧工况,燃烧完全彻底,提高了锅炉热效率,可降低锅炉出口烟气的含尘量,能有效的降低大气污染物,达到了节能环保的目的。与层燃炉相比锅炉效率大大提升,与煤粉炉相比机组自耗电量大大降低且负荷适应范围更广,与循环流化床锅炉相比连续运行可靠性大大增加。

7.上述的一种半气化组合燃烧的燃煤工业锅炉中,所述的燃气炉竖向设置,炉膛的上部设置有燃烧器,燃烧器与分离器的出气管之间通过半气化气输送管相连接。

8.通过采用上述技术方案,燃烧器设置于炉膛的上部,燃烧火焰在燃气炉炉膛内向下喷射充分燃烧,利于燃烧烟气中的灰尘分离进入排渣灰斗,由排渣口排出,使相对洁净的烟气转弯向上进入烟道与过热器、蒸发器等受热面换热。

9.进一步地,所述的烟道包括依次顺序相连的第一烟道、第二烟道、第三烟道、第四烟道,第一烟道、第三烟道均竖向设置,第二烟道、第四烟道水平设置,第一烟道的进口与燃气炉炉膛下部的出口相连,第一烟道的出口与第三烟道的进口之间通过第二烟道相连;第三烟道的下端设置锅炉出口灰斗,第四烟道一端与锅炉出口灰斗相连,另一端与烟囱相连;第一烟道的进口与燃气炉炉膛下部的出口的下部设置排渣灰斗。

10.更进一步地,所述的第一烟道内按烟气流向依次设置过热器和蒸发器;所述的第三烟道内按烟气流向依次设置省煤器和空预器。

11.通过采用上述技术方案,设置依次顺序相连的第一烟道、第二烟道、第三烟道,、第四烟道,延长了烟气流程,增加换热,同时便于布置多级过热器受热面;通过多烟道布置使烟气流程更长,延长热烟气在锅炉内的停留时间,进一步提高锅炉效率;并有利于布置吹灰器,及时清除锅炉对流受热面积灰,确保锅炉长期、高效、安全运行。

12.上述的一种半气化组合燃烧的燃煤工业锅炉中,所述的排渣灰斗、锅炉出口灰斗由耐热钢骨架和保温浇注料制成。各灰斗相互独立,高效清灰,保证了锅炉的长期、高效、安全运行。

13.上述的一种半气化组合燃烧的燃煤工业锅炉中,还包括鼓风机,鼓风机的进口与所述的空预器的空气出口相连,鼓风机的出口与燃烧器相连。

14.通过采用上述技术方案,空气预热器利用烟气废热加热空气,使进入燃烧器的空气温度提高,在燃烧器中与半气化气输送管送入的可燃气混合后燃烧,使燃烧充分,提高了燃料的燃尽率,提高了锅炉的燃烧效率。

15.进一步地,所述燃气炉的炉膛后墙与第一烟道的前墙共用一面水冷膜式壁。

16.通过采用上述技术方案,燃气炉与第一烟道共用一面水冷膜式壁,不仅可以节省材料,降低成本,还能够使整台锅炉结构更紧凑,节省空间,减少占地面积。

17.有益效果:1、在一套锅炉系统中同时设置半气化炉与燃气炉,半气化炉流化床上的燃料被流

化、气化后,气化气经旋风分离器分离进入燃气炉燃烧,而未燃尽的物料被分离下来通过返料器返回至半气化炉燃烧室,继续进行流化气化燃烧,如此循环往复,把燃煤变成半煤气燃烧,达到了最佳燃烧工况,燃烧完全彻底,提高了锅炉热效率,可降低锅炉出口烟气的含尘量,能有效的降低大气污染物,达到了节能环保的目的。

18.2、燃气炉的燃烧器设置于炉膛的上部,燃烧火焰在燃气炉炉膛内向下喷射充分燃烧,利于燃烧烟气中的灰尘分离进入排渣灰斗,由排渣口排出,使相对洁净的烟气转弯向上进入烟道与过热器、蒸发器等受热面换热。

19.3、通过多烟道布置使烟气流程更长,延长热烟气在锅炉内的停留时间,进一步提高锅炉效率;并有利于布置吹灰器,及时清除锅炉对流受热面积灰,确保锅炉长期、高效、安全运行。

20.4、空气预热器利用烟气废热加热空气,使进入燃烧器的空气温度提高,在燃烧器中与半气化气输送管送入的可燃气混合后燃烧,使燃烧充分,提高了燃料的燃尽率,提高了锅炉的燃烧效率。

附图说明

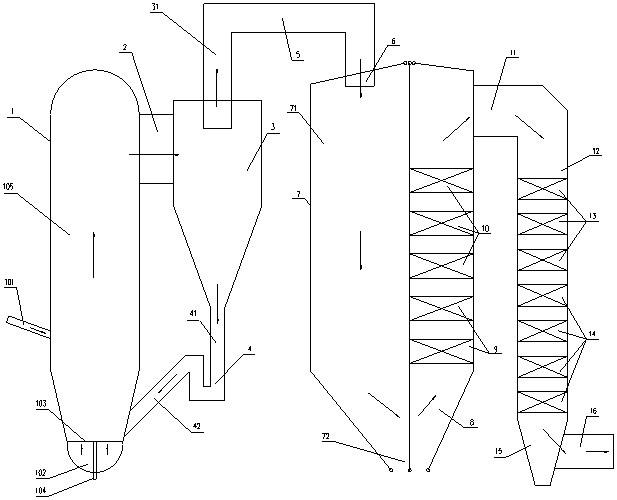

21.图1是本发明半气化组合燃烧的燃煤工业锅炉的示意图。

22.图中:1半气化炉,101给煤管,102流化风室,103布风板,104放渣管,105燃烧室,2分离器入口烟道,3分离器,31出气管,4返料器,41立管,42返料管,5半气化气输送管,6燃烧器,7燃气炉,71炉膛,72出口,8第一烟道,9过热器,10蒸发器,11第二烟道,12第三烟道,13省煤器,14空预器,15锅炉出口灰斗,16第四烟道。

具体实施方式

23.为能清楚说明本发明的技术特点,下面通过非限定性的实施例并结合附图,对本发明做进一步的说明。

24.请见图1,一种半气化组合燃烧的燃煤工业锅炉,包括半气化炉1、燃气炉7、分离器3、返料器4和烟道,燃气炉7设置于分离器3与烟道之间;半气化炉1与现有的流化床锅炉结构相近,燃烧室105的上部设有烟气出口,通过一段水平的分离器入口烟道2与分离器入口相连,燃烧室105的中部设有给煤管101和防暴门,下部设有布风板103、流化风室102和返料接口,布风板103上设有与流化风室102相连通的风帽,与布风板103一起构成流化床,燃烧室105既是流化室也是气化室;布风板103上设有放渣管104,放渣管104的下端向下穿过流化风室102,放渣管104的下端伸出风室后连接有排渣阀、冷渣机。

25.燃气炉7竖向设置,炉膛71的上部设置有燃烧器6,分离器3的出气管31与燃烧器6之间通过半气化气输送管5相连接,分离器3下部与返料器4的立管41相连,返料器4的返料管42与半气化炉1流化床的上部的返料接口相连;燃气炉炉膛71下部的出口72与烟道相连。

26.所述的烟道包括依次顺序相连的第一烟道8、第二烟道11、第三烟道12、第四烟道16,第一烟道8、第三烟道12均竖向设置,第二烟道11、第四烟道16水平设置,第一烟道8的进口与燃气炉炉膛71下部的出口72相连,第一烟道8的出口与第三烟道12的进口之间通过第二烟道11相连;第三烟道12的下端设置锅炉出口灰斗15,第四烟道16一端与锅炉出口灰斗15相连,另一端与烟囱相连;第一烟道8的进口与燃气炉炉膛71下部的出口72的下部设置排

渣灰斗。排渣灰斗、锅炉出口灰斗15由耐热钢骨架和保温浇注料制成。本实施例中,燃气炉7的炉膛后墙与第一烟道8的前墙共用一面水冷膜式壁。

27.第一烟道8内按烟气流向依次设置过热器9和蒸发器10;第三烟道12内按烟气流向依次设置省煤器13和空预器14。本实施例还包括鼓风机,鼓风机的进口与所述的空预器14的空气出口相连,鼓风机的出口与燃烧器6相连。鼓风机、空预器14为现有技术,在现有的循环流化床锅炉中,鼓风机的出口通过风管与燃烧室105的上部相连通,作为燃烧室105的二次风为燃料助燃;本实施例在中,燃烧室105上部没有二次风助燃,燃烧室105上部处于欠氧状态,流化床上的燃料被流化、气化,气化气经旋风分离器3分离进入燃气炉7燃烧,而未燃尽的物料被分离下来通过返料器4返回至半气化炉1燃烧室105,继续进行流化气化燃烧,如此循环往复,把燃煤变成半煤气燃烧。而鼓风机的出口与燃烧器6相连,空气预热器利用烟气废热加热空气,使进入燃烧器6的空气温度提高,在燃烧器6中与半气化气输送管5送入的可燃气混合后燃烧,使燃烧充分,提高了燃料的燃尽率,提高了锅炉的燃烧效率。燃烧器6根据锅炉参数可采用旋流燃烧器或四角切圆直流燃烧器,本实施例中,采用旋流燃烧器。

28.本实施例中,返料器4采用旋风分离器,燃烧室105、旋风分离器和返料器4均采用外部钢护板内部浇注料的纯绝热结构。

29.本实施例中,半气化炉1、燃气炉7在不同位置设有温度、压力、氧量等测点,实现自动化控制燃烧,为现有技术,不多赘述。

30.本实施例的工作过程:从粗制粉系统制得的粗煤粉通过件给煤管101进入半气化炉1燃烧室105,落入布风板103上的流化床,流化风室102引入流化气化风穿过布风板103,对布风板103上的物料进行流化,在这里流化气化燃烧,流化气化形成的气化气以及灰渣经过分离器入口烟道2进入绝热旋风分离器3,经过高温分离,气化气被分离出来离开半气化炉1,未燃尽的物料被分离下来进入返料器4,通过返料风返回至半气化炉1燃烧室105,继续进行流化气化燃烧,燃尽的灰渣经布风板103上设置的放渣管104排出半气化炉1。半气化炉1产生的可燃气经过半气化气输送管5道引入到旋流燃烧器6,鼓风机送风经过空气预热器加热后引入旋流燃烧器6,在燃烧器6中与半气化气输送管5送入的可燃气混合后燃烧,整个火焰在燃气炉炉膛71内向下喷射充分燃烧;燃烧烟气中的部分灰尘经过炉膛71下部的出口72时会被部分的分离下来,落入排渣灰斗中排出,相对洁净的烟气转弯向上,冲刷第一烟道8中的过热器9、蒸发器10受热面,到达顶部经第二烟道11转弯向下,再依次冲刷第三烟道12中的省煤器13和空气预热器受热面,最后经第四烟道16与烟囱连接排出锅炉。

31.本实施例与层燃炉相比锅炉效率大大提升,层燃炉锅炉效率只有75%-85%,本实施例锅炉热效率高达90%-93%;与煤粉炉相比机组自耗电量大大降低且负荷适应范围更广,煤粉炉需要燃烧细煤粉的粒径小于0.1mm,制粉系统需要消耗大量能量,本实施例锅炉只需粗制煤粉即可完成半气化燃烧,另外煤粉锅炉的负荷适应一般为40%-110%,本实施例锅炉负荷变化率可以控制在10%-110%;与旋风炉相比nox原始排放大大降低。与循环流化床锅炉相比连续运行可靠性大大增加,循环流化床锅炉由于物料的磨损一般3-6个月就需要停炉检修,本实施例锅炉半气化炉1为绝热结构,不存在磨损问题,同时燃气炉7可靠性高,连续运行时间长,检修费用低,检修时间省,大大降低锅炉检修成本。

32.在对本发明的描述中,需要说明的是,术语

ꢀ“ꢀ

左”、

“ꢀ

右”、

“ꢀ

前”、

“ꢀ

后”、

“ꢀ

上”、

“ꢀ

下”、

“ꢀ

内”、

“ꢀ

外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

33.除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

34.除说明书所述的技术特征外,均为本专业技术人员的已知技术。

35.以上所列举的实施方式仅供理解本发明之用,并非是对本发明所描述的技术方案的限制,有关领域的普通技术人员,在权利要求所述技术方案的基础上,还可以作出多种变化或变形,所有等同的变化或变形都应涵盖在本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1