一种流化床锅炉多元化能源燃烧工艺的制作方法

1.本发明涉及能源燃烧技术领域,尤其涉及一种流化床锅炉多元化能源燃烧工艺。

背景技术:

2.能源作为人类社会进步和发展的重要物质基础,对保障国民经济发展和人民生活水平的不断提高至关重要,合理的能源发展结构对促进经济、社会和环境的协调发展作用重大。随着经济的飞速发展,我国对传统的化石能源如煤、石油、天然气等的需求量逐步增大,能源结构多元化是建立一个高效、洁净和持久的能源体系是一个国家走向现代化的发展规律。

3.流化床锅炉燃烧技术具有氮氧化物排放低、可实现在燃烧过程中直接脱硫、燃料适应性广、燃烧效率高和负荷调节范围大等优势,已成为当前煤炭洁净燃烧的首选炉型。时至今日,流化床锅炉技术已发展到一定水平,利用多元化能源降低矿石能源的使用频率成为未来发展趋势,因此,我们提出一种流化床锅炉多元化能源燃烧工艺。

技术实现要素:

4.本发明的目的是解决流化床锅炉烟-风系统阻力较高,能源损耗率较大,设备使用成本高,设备易磨损导致难以长时间运行从而降低生产效率,炉内受热面布置和温度难以控制,燃烧工艺单一,无法进行能源多元化利用等问题,而提出的一种流化床锅炉多元化能源燃烧工艺。

5.为了实现上述目的,本发明采用了如下技术方案:一种流化床锅炉多元化能源燃烧工艺,包括以下步骤:s1:预热温度,加热床锅,对燃烧原料进行风化干燥,干燥后出料;s2:燃烧原料挥发分析出,燃烧,高温膨胀破碎:s3:锅炉给水经过省煤器,流管束热交换,未达到饱和状态的水进入汽包,锅炉汽包里的水经下降管,下联箱进入水冷壁;s4:水冷壁受到锅炉内燃烧过程的热辐射,沸腾产生的高温蒸汽,汽水混合物进入汽包后,汽水分离器对蒸汽进行清洗,进入高温过热器、再热器;s5:燃烧原料进入流化床锅炉燃烧,循环送风两次,废料排入尾部烟道;s6:建立远程监测系统,对流化床锅内的气压、温度进行监测。

6.优选的,所述s1中,干燥主体是一个与水平面成7

°

倾角的钢制圆筒,转筒外壁装有两个滚圈,整个转筒的重量通过这两个滚筒由拖轮支撑,转筒由腰齿轮带动,燃烧原料由转筒的一端加入,随着转筒的转动,原料被抄板抄起并均匀地洒下,燃烧原料与干燥介质均匀接触,干燥温度控制在120-150℃,燃烧原料不断地向出口端移动,干燥介质由出口端进入,与燃烧原料呈逆流接触,废弃料从进料端排出,物料自进料口进入机内, 物料沿水平方向抛掷向前连续运动,热风向上穿过流化床同湿料换热后, 湿空气经旋风分离器除尘后由排风口排出, 排风口的风速为14-16m/s,干燥物料由排料口排出,以蒸汽、氮气为流化介质,

低压蒸汽为热源,低压控制在750-820hpa,采用间接换热的方法。

7.优选的,所述s2中,锅炉加热升温到850-900℃,能源燃烧释放出挥发分,挥发分的第一个稳定析出阶段温度为500-600℃;第二个稳定析出阶段温度在800-1000℃。

8.优选的,所述s3中,汽包和下联箱,将水加热成饱和水,饱和水汽化成饱和蒸汽,饱和蒸汽加热成过热蒸汽,汽包储能缓冲。

9.优选的,所述s4中,液体在密闭空间中蒸发,液体分子通过液面进入容器上面成为蒸汽分子,蒸汽分子被液体分子吸收,重新返回液体分子,40-65min后空间中蒸汽分子密度不再增大,炉胆内使用多道u型管吸热。

10.优选的,所述s4中,水冷壁管外径58-65 mm,壁厚4.5-6.5 mm,管中心距为管外径的1.25-1.65倍,水冷壁管外部增加岩棉保温层,水冷壁管的上集箱固定在支架上,水冷壁管本身由拉钩限制其沿水平方向移动,连接水冷壁管的上、下集箱由无缝钢管制成,集箱两端设有手孔,下集箱上设有定期排污管。

11.优选的,所述述s5中,原料大小在6-10mm内,循环送风两次,经一次风机送入一次风,风速为15-18m/s,二次风风速为13.6-15.8m/s,预热后的一次风,经风室由炉膛底部穿过布风板送入,炉膛内的物料处于快速流化状态,燃料在充满整个炉膛的惰性床料中燃烧,小颗粒被气流夹带飞出炉膛,飞灰分离装置分离收集,分离器下的回料管与飞灰回送器送回炉膛循坏燃烧,燃料在燃烧系统内完成燃烧和高温烟气向工质的部分热量传递过程,烟气和未被分离器捕集的细颗粒排入尾部烟道,继续与受热面进行对流换热,最后排出锅炉。

12.优选的,所述s6中,通过热电偶采集锅炉炉膛温度信号,设置四个测温点对锅炉炉膛内的温度进行测量,经过放大滤波以及模数信号转换处理后,把温度信号传递给单片机,单片机对采集到的信号做相应处理,通过时钟芯片显示时间点,采用蜂鸣器为警铃,操作人员按下停止键停止蜂鸣器报警,测量温度区间超出920-1020℃,单片机发出信号,控制部分的继电器做出相应动作调节送风,控制风速调节锅炉炉膛温度。

13.本发明的有益效果为:1、通过加装膜式水冷壁,可以充分保护炉墙,炉墙只需敷上保温材料和密封涂料,保证炉膛具有良好的严密性,降低炉膛的漏风系数,减少了排烟热损失,提高了锅炉热效率,改善炉内的燃烧工况;2、炉胆内使用多道u型管吸热,锅炉产生蒸汽后,蒸汽进入多道u型管,利用烟道内的余热对蒸汽再加热,锅炉产生的高温蒸汽余热得到充分利用。

14.本发明的目的是通过通过加装膜式水冷壁,简化了炉墙结构,减轻了锅炉总重量,降低能源燃烧成本,炉胆内使用多道u型管吸热,提高锅炉中蒸汽利用率,同时可以调节炉膛中心燃烧温度,可以进行能源的多元化燃烧,提高燃料利用效率。

附图说明

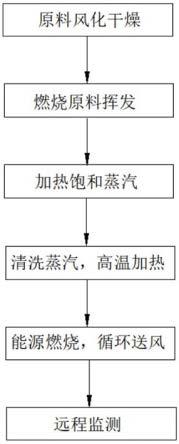

15.图1是本发明提出的一种流化床锅炉多元化能源燃烧工艺的流程示意图。

具体实施方式

16.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

17.实施例一参照图1,一种流化床锅炉多元化能源燃烧工艺,包括如下步骤:s1:预热温度,加热床锅,对燃烧原料进行风化干燥,干燥后出料;s2:燃烧原料挥发分析出,燃烧,高温膨胀破碎:s3:锅炉给水经过省煤器,流管束热交换,未达到饱和状态的水进入汽包,锅炉汽包里的水经下降管,下联箱进入水冷壁;s4:水冷壁受到锅炉内燃烧过程的热辐射,沸腾产生高温蒸汽,汽水混合物进入汽包后,汽水分离器对蒸汽进行清洗,进入高温过热器、再热器;s5:燃烧原料进入流化床锅炉燃烧,循环送风两次,废料排入尾部烟道;s6:建立远程监测系统,对流化床锅内的气压、温度进行监测。

18.本实施例中,干燥主体是一个与水平面成7

°

倾角的钢制圆筒,转筒外壁装有两个滚圈,整个转筒的重量通过这两个滚筒由拖轮支撑,转筒由腰齿轮带动,燃烧原料由转筒的一端加入,随着转筒的转动,原料被抄板抄起并均匀地洒下,燃烧原料与干燥介质均匀接触,干燥温度控制在120℃,燃烧原料不断地向出口端移动,干燥介质由出口端进入,与燃烧原料呈逆流接触,废弃料从进料端排出,物料自进料口进入机内, 物料沿水平方向抛掷向前连续运动,热风向上穿过流化床同湿料换热后, 湿空气经旋风分离器除尘后由排风口排出, 排风口的风速为14m/s,干燥物料由排料口排出,以蒸汽、氮气为流化介质,低压蒸汽为热源,低压控制在750hpa,采用间接换热的方法。

19.本实施例中,燃烧原料加热升温到850℃,释放出挥发分,挥发分的第一个稳定析出阶段温度为500℃;第二个稳定析出阶段温度为800℃。

20.本实施例中,汽包和下联箱,将水加热成饱和水,饱和水汽化成饱和蒸汽,饱和蒸汽加热成过热蒸汽,汽包储能缓冲。

21.本实施例中,液体在密闭空间中蒸发,液体分子通过液面进入容器上面成为蒸汽分子,蒸汽分子被液体分子吸收,重新返回液体分子,40min后空间中蒸汽分子密度不再增大,炉胆内使用多道u型管吸热。

22.本实施例中,水冷壁管外径58mm,壁厚4.5mm,管中心距为管外径的1.25倍,水冷壁管外部增加岩棉保温层,水冷壁管的上集箱固定在支架上,水冷壁管本身由拉钩限制其沿水平方向移动,连接水冷壁管的上、下集箱由无缝钢管制成,集箱两端设有手孔,下集箱上设有定期排污管。

23.本实施例中,燃料大小在6mm内,循环送风两次,经一次风机送入一次风,风速为15m/s,二次风风速为13.6m/s,预热后的一次风,经风室由炉膛底部穿过布风板送入,炉膛内的物料处于快速流化状态,燃料在充满整个炉膛的惰性床料中燃烧,小颗粒被气流夹带飞出炉膛,飞灰分离装置分离收集,分离器下的回料管与飞灰回送器送回炉膛循坏燃烧,燃料在燃烧系统内完成燃烧和高温烟气向工质的部分热量传递过程,烟气和未被分离器捕集的细颗粒排入尾部烟道,继续与受热面进行对流换热,最后排出锅炉。

24.本实施例中,通过热电偶采集锅炉炉膛温度信号,设置四个测温点对锅炉炉膛内的温度进行测量,经过放大滤波以及模数信号转换处理后,把温度信号传递给单片机,单片机对采集到的信号做相应处理,通过时钟芯片显示时间点,采用蜂鸣器为警铃,操作人员按下停止键停止蜂鸣器报警,测量温度区间超出920℃,单片机发出信号,控制部分的继电器

做出相应动作调节送风,控制风速调节锅炉炉膛温度。

25.实施例二参照图1,一种流化床锅炉多元化能源燃烧工艺,包括如下步骤:s1:预热温度,加热床锅,对燃烧原料进行风化干燥,干燥后出料;s2:燃烧原料挥发分析出,燃烧,高温膨胀破碎:s3:锅炉给水经过省煤器,流管束热交换,未达到饱和状态的水进入汽包,锅炉汽包里的水经下降管,下联箱进入水冷壁;s4:水冷壁受到锅炉内燃烧过程的热辐射,沸腾产生高温蒸汽,汽水混合物进入汽包后,汽水分离器对蒸汽进行清洗,进入高温过热器、再热器;s5:燃烧原料进入流化床锅炉燃烧,循环送风两次,废料排入尾部烟道;s6:建立远程监测系统,对流化床锅内的气压、温度进行监测。

26.本实施例中,干燥主体是一个与水平面成8

°

倾角的钢制圆筒,转筒外壁装有两个滚圈,整个转筒的重量通过这两个滚筒由拖轮支撑,转筒由腰齿轮带动,燃烧原料由转筒的一端加入,燃烧原料不断地向出口端移动,干燥介质由出口端进入,与燃烧原料呈逆流接触,废弃料从进料端排出,物料自进料口进入机内, 物料沿水平方向抛掷向前连续运动, 排风口的风速为14m/s,干燥物料由排料口排出,以蒸汽、氮气为流化介质,低压蒸汽为热源,低压控制在750hpa,采用间接换热的方法。

27.本实施例中,燃烧原料加热升温到890℃,释放出挥发分,挥发分的第一个稳定析出阶段温度为550℃;第二个稳定析出阶段温度为900℃。

28.本实施例中,汽包和下联箱,将水加热成饱和水,饱和水汽化成饱和蒸汽,饱和蒸汽加热成过热蒸汽,汽包储能缓冲。

29.本实施例中,液体在密闭空间中蒸发,液体分子通过液面进入容器上面成为蒸汽分子,55min后空间中蒸汽分子密度不再增大,炉胆内使用多道u型管吸热。

30.本实施例中,水冷壁管外径60mm,壁厚5.5 mm,管中心距为管外径的1.45倍,水冷壁管外部增加岩棉保温层,水冷壁管的上集箱固定在支架上,水冷壁管本身由拉钩限制其沿水平方向移动,连接水冷壁管的上、下集箱由无缝钢管制成,集箱两端设有手孔。

31.本实施例中,燃料大小在8mm内,循环送风两次,经一次风机送入一次风,风速为17m/s,二次风风速为14.8m/s,预热后的一次风,经风室由炉膛底部穿过布风板送入,炉膛内的物料处于快速流化状态,燃料在充满整个炉膛的惰性床料中燃烧,分离器下的回料管与飞灰回送器送回炉膛循坏燃烧,燃料在燃烧系统内完成燃烧和高温烟气向工质的部分热量传递过程,烟气和未被分离器捕集的细颗粒排入尾部烟道,继续与受热面进行对流换热,最后排出锅炉。

32.本实施例中,通过热电偶采集锅炉炉膛温度信号,设置四个测温点对锅炉炉膛内的温度进行测量,把温度信号传递给单片机,单片机对采集到的信号做相应处理,通过时钟芯片显示时间点,测量温度区间超出980℃,单片机发出信号,控制部分的继电器做出相应动作调节送风,控制风速调节锅炉炉膛温度。

33.实施例三参照图1,一种流化床锅炉多元化能源燃烧工艺,包括如下步骤:s1:预热温度,加热床锅,对燃烧原料进行风化干燥,干燥后出料;

s2:燃烧原料挥发分析出,燃烧,高温膨胀破碎:s3:锅炉给水经过省煤器,流管束热交换,未达到饱和状态的水进入汽包,锅炉汽包里的水经下降管,下联箱进入水冷壁;s4:水冷壁受到锅炉内燃烧过程的热辐射,沸腾产生的高温蒸汽,汽水混合物进入汽包后,汽水分离器对蒸汽进行清洗,进入高温过热器、再热器;s5:燃烧原料进入流化床锅炉燃烧,循环送风两次,废料排入尾部烟道;s6:建立远程监测系统,对流化床锅内的气压、温度进行监测。

34.本实施例中,转筒外壁装有两个滚圈,整个转筒的重量通过这两个滚筒由拖轮支撑,转筒由腰齿轮带动,燃烧原料由转筒的一端加入,随着转筒的转动,原料被抄板抄起并均匀地洒下,干燥温度控制在150℃,燃烧原料不断地向出口端移动,物料自进料口进入机内, 物料沿水平方向抛掷向前连续运动,热风向上穿过流化床同湿料换热后, 湿空气经旋风分离器除尘后由排风口排出, 排风口的风速为14-16m/s,干燥物料由排料口排出,以蒸汽、氮气为流化介质,低压蒸汽为热源,低压控制在820hpa,采用间接换热的方法。

35.本实施例中,燃烧原料加热升温到900℃,释放出挥发分,挥发分的第一个稳定析出阶段温度为600℃;第二个稳定析出阶段温度为1000℃。

36.本实施例中,汽包和下联箱,将水加热成饱和水,饱和水汽化成饱和蒸汽,饱和蒸汽加热成过热蒸汽,汽包储能缓冲。

37.本实施例中,液体在密闭空间中蒸发,液体分子通过液面进入容器上面成为蒸汽分子,蒸汽分子被液体分子吸收,重新返回液体分子,40-65min后空间中蒸汽分子密度不再增大,炉胆内使用多道u型管吸热。

38.本实施例中,水冷壁管外径65 mm,壁厚6.5 mm,管中心距为管外径的1.65倍,水冷壁管外部增加岩棉保温层,连接水冷壁管的上、下集箱由无缝钢管制成,集箱两端设有手孔,下集箱上设有定期排污管。

39.本实施例中,燃料大小在10mm内,循环送风两次,经一次风机送入一次风,风速为18m/s,二次风风速为15.8m/s,预热后的一次风,经风室由炉膛底部穿过布风板送入,燃料在充满整个炉膛的惰性床料中燃烧,燃料在燃烧系统内完成燃烧和高温烟气向工质的部分热量传递过程,烟气和未被分离器捕集的细颗粒排入尾部烟道,继续与受热面进行对流换热,最后排出锅炉。

40.本实施例中,通过热电偶采集锅炉炉膛温度信号,设置四个测温点对锅炉炉膛内的温度进行测量,经过放大滤波以及模数信号转换处理后,把温度信号传递给单片机,通过时钟芯片显示时间点,采用蜂鸣器为警铃,操作人员按下停止键停止蜂鸣器报警,测量温度区间超出1020℃时,单片机发出信号,控制部分的继电器做出相应动作调节送风,控制风速调节锅炉炉膛温度。

41.对比例一与实施例一不同之处在于,s1:预热温度,加热床锅,对燃烧原料进行风化干燥,干燥后出料;干燥主体是一个与水平面成7

°

倾角的钢制圆筒,转筒外壁装有两个滚圈,整个转筒的重量通过这两个滚筒由拖轮支撑,转筒由腰齿轮带动,原料被抄板抄起并均匀地洒下,燃烧原料与干燥介质均匀接触,干燥温度控制在120℃,燃烧原料不断地向出口端移动,干燥介质由出口端进入,与燃烧原料呈逆流接触,废弃料从进料端排出,湿空气经旋风分离器

除尘后由排风口排出, 排风口的风速为14m/s,干燥物料由排料口排出,以蒸汽、氮气为流化介质,低压蒸汽为热源。

42.对比例二与实施例一不同之处在于,s4:液体在密闭空间中蒸发,液体分子通过液面进入容器上面成为蒸汽分子,55min后空间中蒸汽分子密度不再增大,炉胆内使用多道u型管吸热,水冷壁管外径60mm,壁厚5.5 mm,水冷壁管本身由拉钩限制其沿水平方向移动,连接水冷壁管的上、下集箱由无缝钢管制成,集箱两端设有手孔。

43.对比例三与实施例一不同之处在于,s6:建立远程监测系统,对流化床锅内的气压、温度进行监测,通过热电偶采集锅炉炉膛温度信号,设置四个测温点对锅炉炉膛内的温度进行测量,把温度信号传递给单片机,测量温度区间超出1020℃时,单片机发出信号,控制部分的继电器做出相应动作调节送风,控制风速调节锅炉炉膛温度。

44.实验例将实施例一、实施例二和实施例三的一种流化床锅炉多元化能源燃烧工艺进行试验,得出结果如下: 实施例一实施例二实施例三现有方法能源消耗率38%84%78%73%能源利用率92%48%57%49%实施例一、实施例二和实施例三的流化床锅炉多元化能源燃烧工艺对比现有的流化床锅炉多元化能源燃烧工艺,且实施例一为最佳实施例。

45.检测报告本发明的目的是针对流化床锅炉烟-风系统阻力较高,能源损耗率较大,设备使用成本高,设备易磨损导致难以长时间运行从而降低生产效率,炉内受热面布置和温度难以控制,燃烧工艺单一,无法进行能源多元化利用等问题,提出一种流化床锅炉多元化能源燃烧工艺,通过加装膜式水冷壁,可以充分保护炉墙,炉墙只需敷上保温材料和密封涂料,保证炉膛具有良好的严密性,降低炉膛的漏风系数,减少了排烟热损失,提高了锅炉热效率,改善炉内的燃烧工况,炉胆内使用多道u型管吸热,锅炉产生蒸汽后,蒸汽进入多道u型管,利用烟道内的余热对蒸汽再加热,锅炉产生的高温蒸汽余热得到充分利用,简化了炉墙结构,减轻了锅炉总重量,降低能源燃烧成本,提高锅炉中蒸汽利用率,同时可以调节炉膛中心燃烧温度,进行能源的多元化燃烧,提高燃料利用效率。

46.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,但这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1