一种新型多环式燃料支板喷注器

1.本发明属于超燃冲压发动机或组合动力发动机技术领域,具体涉及一种新型多环式燃料支板喷注器。

背景技术:

2.火箭基冲压组合循环(rbcc)发动机是一种结合了火箭发动机和冲压发动机的新型组合动力形式,因此rbcc发动机融合了火箭发动机的高推重比和冲压发动机的高比冲优势,进而使飞行器能够实现从零速起飞到高马赫数飞行的宽域速度调节,极大地提升了任务适应性,在未来的近地空天运输中具有巨大的发展潜力。

3.rbcc发动机共分为四种模态:引射模态、亚燃冲压模态、超燃冲压模态和火箭模态。在前三个模态中需要冲压发动机点火工作,在发动机燃烧室内组织燃烧,燃烧所需燃料由安装在冲压发动机内的多个支板进行喷注。目前应用的燃料支板大多为等直型支板,支板在发动机燃烧室前均匀布置,在支板侧壁或背壁打孔连接供油管道实现燃料喷注。但是此种支板应用方式在大尺寸圆形燃烧室内进行喷注时,由于燃料喷注穿透深度有限,会在流场中心区域产生燃料喷注区域重叠、在流场近壁区域出现燃料喷注区域空档的现象,进而影响燃料与来流掺混效率和燃烧稳定性。除此之外,支板燃料可控喷注也是组合动力冲压发动机内的重要研究课题。

4.在rbcc发动机中,支板的设计对燃料与来流的掺混、和后续燃烧具有重要的影响。随着rbcc的发展,发动机尺寸必然会逐渐扩大,而在大尺度圆形流场结构中,燃料支板的布置形式对喷注均匀性和掺和效率的影响将进一步扩大。

技术实现要素:

5.本发明的目的是提供一种新型多环式燃料支板喷注器,以解决现有喷注器的喷注区域不均匀,喷注密度不可控的问题。

6.本发明采用以下技术方案:一种新型多环式燃料支板喷注器,位于燃烧室内,其包括:

7.至少两层环形支板,同轴间隔设置于火箭发动机的燃烧室内,且各个环形支板的直径沿着燃烧室的空气来流方向递减;

8.每个环形支板均具有:

9.一环形燃料通道,布置在环形支板内部;

10.两圈喷注孔阵列,内、外环绕布置在环形支板两侧,每圈喷注孔阵列中包含均匀布置的多个喷注孔,每个喷注孔均与环形燃料通道连通;

11.四个等直支板,每个等直支板均连通设置于各个环形支板之间,每个等直支板的内部延其走向布置有燃料供应通道;

12.其中,每个燃料供应通道和与其相交的环形燃料通道均连通,各个燃料供应通道,用于输送燃料至各个环形燃料通道、并通过各个喷注孔向外喷注燃料。

13.进一步的,每个环形支板内的环形燃料通道均对称分为互不连通的四段弧形燃料通道,对称中心为环形支板的圆心;通过一个等直支板将每层环形支板上、位于同侧的弧形燃料通道连通、并形成一独立的燃料通道单元。

14.进一步的,在一个燃料通道单元内,各层的弧形燃料通道上、各圈喷注孔阵列中的喷注孔密度沿从流场中心向外的方向逐渐减小。

15.进一步的,每个等直支板均固定于燃烧室内壁面,每个等直支板的一端连通设置有燃料供应入口。

16.本发明的有益效果是:本发明通过在环形支板进行双侧喷注、以及弧形燃料通道的设置,可以通过单独改变各个等直支板的燃料供应通道内的燃料流量、或单独改变各段弧形燃料通道的流通面积、或单独改变各圈喷注孔阵列中的喷注孔密度,从而实现了对流场截面区域喷注的全覆盖、和由流场中心区到流场近壁区的燃料喷注密度梯度的控制。

附图说明

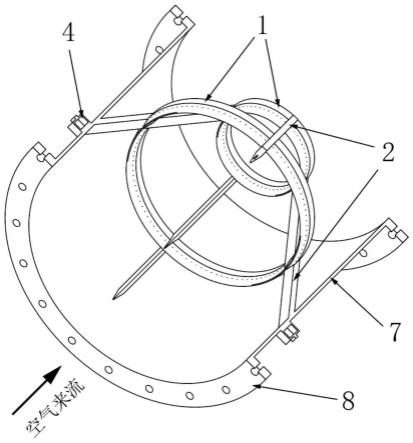

17.图1是本发明一种新型多环式燃料支板喷注器的立体结构示意图;

18.图2是本发明一种新型多环式燃料支板喷注器沿等直支板的轴向剖面示意图;

19.图3是本发明一种新型多环式燃料支板喷注器沿空气来流方向投影的结构示意图;

20.图4是图3中c处的放大示意图;

21.图5是本发明一种新型多环式燃料支板喷注器的环形支板和等直支板连接处的横截面局部示意图。

22.其中,1.环形支板;2.等直支板;3.喷注孔;4.燃料供应入口;5.燃料供应通道;6.环形燃料通道;7.燃烧室内壁面;8.连接法兰盘。

具体实施方式

23.下面结合附图和具体实施方式对本发明进行详细说明。

24.本发明提供了一种新型多环式燃料支板喷注器,如图1所示,位于火箭发动机的燃烧室内,燃烧室两端设置连接法兰盘8,其包括至少两层环形支板1和四个等直支板2。

25.其中,各层环形支板1同轴间隔设置,且各层所述环形支板1的直径沿着燃烧室的空气来流方向递减。如图3所示,每个所述环形支板1的结构相同,如图5所示,环形支板1均包括一环形燃料通道6和两圈喷注孔阵列。其中,每层的环形支板1内部均布置有环形燃料通道6,在每层的环形支板1的内圈的壁面和外圈的壁面上各设置有一圈喷注孔阵列,每圈所述喷注孔阵列中包含均匀布置的多个喷注孔3,每个喷注孔3均与所述环形燃料通道6连通。

26.本发明使用的多个环形支板1均采用双侧燃料喷注,使燃料可以延多角度平铺进入来流流场,既减小了流场中心区域的燃料喷注重合,又增加了流场边缘区域的燃料喷注覆盖范围,使流场内燃料喷注周向均匀性提高,同时增加了总喷注覆盖来流截面积。对于不同尺寸的发动机,可以通过增加或减少环形燃料喷注支板1的数量来同时保证增加燃料喷注覆盖面积和燃料喷注均匀性。

27.在各个等直支板之间设置多个环形支板1,提高了喷注均匀性,同时减少了等直支

板在来流中的投影面积,既降低了支板与来流流场的阻塞比,又减少了支板在流场中的总表面积,降低了结构热防护负担。除此之外,还减轻了支板结构的总质量,有利于降低发动机干重。

28.如图1和图2所示,四个等直支板2均分别连接设置于各个所述环形支板1之间,每个所述等直支板2的内部延其走向布置有燃料供应通道5,且各个所述等直支板2均匀、间隔设置。其中,每个所述燃料供应通道5和与其相交的所述环形燃料通道6均连通,各个所述燃料供应通道5,用于输送燃料至各个环形燃料通道6、并通过各个所述喷注孔3向外喷注燃料,燃料喷出后随流场气流来流方向移动。

29.在一些实施例中,如图3所示,每个所述环形支板1内的环形燃料通道6均对称分为互不连通的四段弧形燃料通道,对称中心为所述环形支板1的圆心。四段弧形燃料通道内的燃料流量可单独控制。通过一个等直支板2将每层环形支板1上、位于同侧的弧形燃料通道连通、并形成一独立的燃料通道单元。

30.如图3所示,一个燃料通道单元包括一个等直支板2、和与该等直支板2均连通的多个弧形燃料通道。其中,每个环形支板1上均划分为四段独立的弧形燃料通道,使每部分喷注区域分隔开,实现每段可控可调,同时避免相邻两段弧形燃料通道的燃料入口间流量互相影响。例如,四段独立的弧形燃料通道分别位于环形支板1的左上、左下、右上、右下位置。而位于同一个燃料通道单元的这些弧形燃料通道都位于环形支板1的同一侧,比如将位于各个环形支板1的左上位置的弧形燃料通道均通过一个等直支板2连通、并形成一个燃料通道单元。

31.在一些实施例中,在一个燃料通道单元内,各层的弧形燃料通道上、各圈喷注孔阵列中的喷注孔密度沿从流场中心向外的方向逐渐减小。如图3所示,以环形支板1为两层为例说明,设位于直径较小的环形支板1的内圈壁面和外圈壁面上的喷注孔阵列中喷注孔密度为分别为ρ1和ρ2,位于直径较大的环形支板1的内圈壁面和外圈壁面上的喷注孔阵列中喷注孔密度为分别为ρ3和ρ4,则沿从流场中心向外的方向,ρ1>ρ2>ρ3>ρ4。靠近环形支板1的内圈的喷注孔密度高于靠近环形支板1外圈的喷注孔密度,这样的设置可以形成中心区喷注燃料多,靠近燃烧室内壁面7处的喷注量少,可以使燃烧反应相对集中在流场中心区,减少靠近燃烧室内壁面7处的燃烧,降低热防护压力。

32.同时,四个燃料通道单元内,各个弧形燃料通道的喷注孔密度可以均不相同,便于实现对喷注密度的自由调节。

33.在一些实施例中,每个所述等直支板2均固定于燃烧室内壁面7,每个所述等直支板2的一端连通设置有燃料供应入口4。所述燃料供应入口4位于燃烧室外壁。

34.如图5所示,环形燃料喷注支板1和等直燃料供应支板2连接处的的横截面为一体连接的楔形和长方形,楔形的尖角为倒圆,倒圆半径1mm,供油支板延流场方向向后倾斜角为30

°

,以减小气流在流场中的阻力,降低支板前缘的热载荷。

35.本发明一种新型多环式燃料支板喷注器的使用方法为:将燃料通过各个燃料供应入口4通入各个等直支板2内的燃料供应通道5,再分别流入各个环形支板1的各段环形燃料通道6内,最后从各圈喷注孔阵列的喷注孔3喷出,并在燃烧室内燃烧。

36.本发明通过在环形支板进行双侧喷注、以及弧形燃料通道的设置,可以通过单独改变各个等直支板的燃料供应通道内的燃料流量、或单独改变各段弧形燃料通道的流通面

积、或单独改变各圈喷注孔阵列中的喷注孔密度,从而实现了对流场截面区域喷注的全覆盖、和由流场中心区到流场近壁区的燃料喷注密度梯度的控制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1