一种耐高温火力发电厂锅炉吹灰器的制作方法

1.本发明涉及清扫落灰技术领域,尤其是指一种耐高温火力发电厂锅炉吹灰器。

背景技术:

2.锅炉吹灰器越来越广泛的运用于各个行业.其主要用于锅炉方面。

3.锅炉在生产运行过程中,其受热面-水冷壁、过热器、省煤器、预热器及烟道等表面积灰和结渣,是长期困扰着生产而难于解决的问题。它不但使锅炉受热面传热减弱,致使锅炉热效率降低,减少生产负荷,而且,当受热面积灰和结渣严重时,还可能导致意外停炉,造成重大经济损失。目前,多数锅炉都备有蒸汽吹灰器、压缩空气吹灰器、钢珠吹灰器等,但这些传统的吹灰器在操作和性能上,存在着吹灰范围有限、吹灰有死角、能耗高、维修费用大、操作不便、有副作用等弊端,使用率很低,多数停置不用。因此,清除锅炉受热面积灰和阻止结渣,必须寻求新的技术。70年代瑞典人首先发现并用于锅炉的低频声波清灰技术,为锅炉清灰开辟了新的途径,得到了广泛的应用,取得了良好的效果;

4.声波吹灰器是指利用声场能量的作用,清除锅炉受热面积灰的方法,它与其他清灰技术完全不同。wsb系列锅炉吹灰器技术是将压缩空气(或蒸汽)转换成大功率声波(一种以疏密波的形式在空间介质(气体)中传播的压力波)送入炉内,当受热面上的积灰受到以一定频率交替变化的疏密波反复拉、压作用时,因疲劳疏松脱落,随烟气流带走,或在重力作用下,沉落至灰斗排出;一般声波吹灰都是安装在锅炉外壁,固定位置吹灰,存在着距离近的地方吹扫的干净,距离远的地方吹得不干净,所以需要解决;

5.在现有中国的专利中,申请号为cn201910061319.8,名称为吹灰器运转控制装置、吹灰器运转控制方法及燃烧系统的专利,公开了提供能够更加适当地使吹灰器装置运转的吹灰器运转控制装置。吹灰器运转控制装置对吹灰器装置的运转进行控制,该吹灰器装置用于对附着在设置于燃烧炉的内部、用于生成蒸汽的蒸发管的表面上的附着物进行去除,吹灰器运转控制装置具备:降温指标值获取部,其构成为获取降温指标值,该降温指标值表示由燃烧炉的内部的设置于吹灰器装置的下游侧的热交换器加热后的蒸汽由温度降低器冷却时的冷却量;以及运转控制部,其构成为基于降温指标值来执行吹灰器装置的运转控制;该专利没有公开吹灰器具体的结构,不知如何吹灰,需要改进;

6.还有一个申请号为cn202022802801.3,名称为吹灰器的控制电路、吹灰器及锅炉的专利,其公开了包括:第一支路:前进接触器、后退接触器第一位置接点与吹灰器前进限位开关、前进接触器第一位置接点依次串联;第二支路:后退接触器与前进接触器第二位置接点串联;第一支路与第二支路并联后分别与二次回路电源相线端、二次回路电源零线端连接;后退到位中间继电器一端连接于吹灰器后退限位开关与第二支路之间,另一端连接于二次回路电源零线端;后退到位中间继电器的常闭接点连接至分散控制系统;该专利,也存在上面一样的技术问题,需要解决。

技术实现要素:

7.本发明要解决的技术问题是提供一种耐高温火力发电厂锅炉吹灰器,可以移动吹灰,将灰渣清扫干净。

8.为解决上述技术问题,本发明提供了如下技术方案:

9.一种耐高温火力发电厂锅炉吹灰器,包括设机架、与所述机架固定连接的中心轴、与所述机架滑动连接的行车、用于驱动行车沿机架滑动的第一驱动装置、一端与所述行车转动连接的喷气管、驱动所述喷气管转动的第二驱动装置以及与喷气管另一端连通的压缩空气,所述喷气管围绕所述中心轴转动且可以沿中心轴滑动。

10.进一步的,所述第一驱动装置包括设在所述机架上的齿条、与所述齿条啮合的齿轮以及与所述行车固定连接的第一电机;所述齿轮安装在所述第一电机的输出端。

11.进一步的,所述第二驱动装置包括与所述喷气管固定连接的第一链轮、与所述行车固定连接的第二电机、与所述第二电机输出端固定连接的第二链轮以及设在第一链轮和第二链轮之间的链条。

12.进一步的,所述机架上设有滑道,所述行车设有滚轮;所述行车两侧沿滑道两侧滑动;所述滚轮在所述滑道底部滚动。

13.进一步的,所述喷气管靠近所述行车的一端设有进气总成。

14.进一步的,所述进气总成包括与所述行车固定连接的进气套、设在所述进气套上的进气孔、与所述进气孔一端连通的进气阀、设在所述喷气管外壁上且与所述进气孔另一端连通的进气环槽、设在所述喷气管内壁上的进气槽以及用于连通进气槽和进气环槽的连接孔;所述进气槽沿所述喷气管长度方向设置。

15.进一步的,所述进气环槽两侧的进气套上设有密封环。

16.进一步的,所述喷气管远离行车的一端设有出气孔;所述出气孔为锥形孔,所述出气孔与所述进气槽贯通。

17.与现有技术相比,本发明的有益效果是:

18.1.通过设置的行车,行车带动喷气管进入锅炉内部,喷气管边旋转,边滑动扫灰,清理的彻底;

19.2.通过设置的进气总成,压缩空气从进气阀进入进气孔,从进气孔流入进气环槽,通过进气环槽经过连接孔进入进气槽,最后通过出气孔进行吹灰;

20.3.通过设置的出气孔为锥孔,可以提高吹气压力,扫灰更彻底。

附图说明

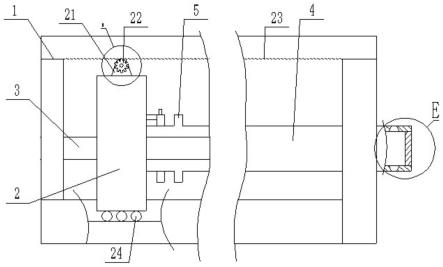

21.图1为本发明的结构示意主视图;

22.图2为本发明的剖视左视图;

23.图3为图1的e处放大图;

24.图4为图1的d处放大图;

25.图5为本发明的局部结构示意主视剖视图;

26.图6为图5的a-a处截面图。

27.附图图号说明:

28.1-机架、11-滑道、2-行车、3-中心轴、4-喷气管、5-第二驱动总成、21-第一电机、

22-齿轮、23-齿条、24-滚轮、41-进气槽、42-连接孔、43-进气环槽、44-密封环、45-进气孔、46-进气阀、47-出气孔、48-进气套、51-第一链轮、52-第二链轮、53-链条。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述。

30.实施例1

31.请参阅图1-图6所示,

32.一种耐高温火力发电厂锅炉吹灰器,包括设机架1、与所述机架1固定连接的中心轴3、与所述机架1滑动连接的行车2、用于驱动行车2沿机架1滑动的第一驱动装置、一端与所述行车2转动连接的喷气管4、驱动所述喷气管4转动的第二驱动装置5以及与喷气管4另一端连通的压缩空气,所述喷气管4围绕所述中心轴3转动且可以沿中心轴3滑动。

33.所述第一驱动装置包括设在所述机架1上的齿条23、与所述齿条23啮合的齿轮22以及与所述行车2固定连接的第一电机21;所述齿轮22安装在所述第一电机21的输出端。

34.所述第二驱动装置5包括与所述喷气管4固定连接的第一链轮51、与所述行车2固定连接的第二电机、与所述第二电机输出端固定连接的第二链轮52以及设在第一链轮51和第二链轮52之间的链条53。链条链轮驱动,比较可靠,也容易配套。

35.所述机架1上设有滑道11,所述行车2设有滚轮24;所述行车2两侧沿滑道24两侧滑动;所述滚轮24在所述滑道11底部滚动。行车2通过滚轮24与滑道11滚动,减少了二者之间的摩擦阻力;

36.所述喷气管4靠近所述行车2的一端设有进气总成。进气总成与压缩空气的气源连通;

37.所述进气总成包括与所述行车2固定连接的进气套48、设在所述进气套48上的进气孔45、与所述进气孔45一端连通的进气阀46、设在所述喷气管4外壁上且与所述进气孔48另一端连通的进气环槽43、设在所述喷气管4内壁上的进气槽41以及用于连通进气槽41和进气环槽43的连接孔42;所述进气槽41沿所述喷气管4长度方向设置。

38.压缩空气的气源,通过软管与进气阀46连通;

39.所述喷气管4远离行车2的一端设有出气孔47;

40.本发明的使用过程,

41.需要清灰时,开启第二电机,第二电机转动带动第二链轮52转动,第二链轮52通过链条53带动第一链轮51转动,第一链轮51带动与其固定连接的喷气管4转动,开启气源,压缩空气通过进气阀46

→

进气孔45

→

进气环槽43

→

连接孔42

→

进气槽41

→

出气孔47

→

锅炉内壁;

42.启动第一电机21,齿轮23转动,齿轮23与齿条22啮合,在啮合力的作用下行车2沿滑道11向前滚动;带动喷气管4边旋转,边向前沿着中心轴2滑动;出气孔47喷出的压缩空气将锅炉内壁的灰,吹扫干净;

43.反向转动第一电机21,行车2退出,退出时也能吹扫炉灰。

44.实施例2

45.本实施例与实施例1结构基本相同,

46.不同之处在于,

47.如图3所示,所述出气孔47为锥形孔,所述出气孔47与所述进气槽41贯通。

48.通过设置的锥形孔,可以增大出气的压力,扫灰更彻底;

49.本实施例与实施例1工作原理基本相同,在此就不赘述。

50.实施例3

51.本实施例与实施例1结构基本相同,

52.不同之处在于,

53.如图5所示,所述进气环槽43两侧的进气套48上设有密封环44。

54.通过设置的密封环44,可以避免压缩空气从喷气管4和中心轴3之间的缝隙流出,密封不严,造成压力损失。

55.本实施例与实施例1工作原理基本相同,在此就不赘述。

56.实施例4

57.本实施例与实施例1结构基本相同,

58.不同之处在于,

59.所述喷气管4的外壁上喷涂耐热材料,比如陶瓷材料,比较耐热可以避免喷气管4变形。

60.本实施例与实施例1工作原理基本相同,在此就不赘述。

61.上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下做出各种变化。目前,本技术的技术方案已经进行了中试,即产品在大规模量产前的小规模实验;中试完成后,在小范围内开展了用户使用调研,调研结果表明用户满意度较高;现在已经着手准备产品正式投产进行产业化。

62.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;作为本领域技术人员对本发明的多个技术方案进行组合是显而易见的。而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1