一种燃煤锅炉燃烧控制方法及系统与流程

本技术涉及燃煤锅炉的优化控制技术和系统,尤其涉及一种燃煤锅炉燃烧控制方法及系统。

背景技术:

1、目前,传统的燃煤锅炉的燃烧控制方法是,当机组确定燃烧负荷时,相应的总煤量即可确定,然后燃烧系统以锅炉出口氧量为反馈信号控制送风机总风,总体上是总量型、模糊型燃烧控制方式。

2、例如,cn 103939939 b公开了一种煤粉锅炉数字化燃烧控制和优化方法及系统,该方法包括:实时调整每根煤粉输送管的煤粉流速和煤粉浓度,使得各煤粉输送管的煤粉流速偏差小于±5%,煤粉质量流量偏差小于±10%;根据每只煤粉燃烧器当前二次风量、煤粉输入量和一次风的空气含量,得到每个燃烧器的空燃比数值或过量空气系数,通过调整煤粉燃烧器的二次风调节门,使各煤粉燃烧器之间的空燃比偏差小于±10%;根据飞灰含碳量、尾部烟气中的氧量和一氧化碳浓度的变化趋势调整输煤量和二次风量,使各燃烧器的空燃比或过量空气系数达到最佳设定值。

3、该现有技术的燃烧控制方法,首先通过传感器、计算等手段确定各个煤粉输送管道的煤粉质量流量,然后通过调整二次风的空气含量控制进入所有燃烧器的总风量,使各个燃烧器的空燃比趋于一致。该现有技术的燃烧控制,实际上仍然是总量控制,即每个煤粉输送管道输送的煤粉量都是一样的,因而初始控制每个管道的煤粉流量的时候,是将根据燃烧负荷获得的总煤量平均分配给了各个煤粉输送管道,然后通过二次风的调控来控制每个燃烧器的空燃比趋于一致。而空燃比是否合适,则根据飞灰含碳量等指标来调整输煤量和二次风量。

4、此时,由于每个煤粉输送管道输送的煤粉量仍然需要保持一致,则增加或者减少的输煤量只能平摊给每个煤粉输送管道,煤粉流量指标和一次风指标会同步发生改变,进一步又会带来总风量的变化。因而想要将每个输送管道的输煤量进行等量同步增加或者减少,就需要对制粉系统、输煤系统进行个性化的精确调控,然而实际上这是做不到的。因为如果能够做到精确调控,完全就不需要第一步的复杂的传感器测量和计算等间接手段了,直接精确调控就能实现了。

5、另一方面,每个燃煤锅炉的制粉系统通常由4至6台磨煤机组成,每台磨煤机对应4至8个燃烧器,每个燃烧器对应一个二次风喷口,每台磨煤机提供的煤粉品质都无法保持一致,所有这些不同的设备如果调平之后然后再想联动调平,现阶段的技术水平是难以做到的,或者即便能够做到,控制系统也会非常复杂,不但成本上难以承受,而且可靠性也会非常低。

6、更重要的是,在通过飞灰含碳量等指标来调控的时候,完全不清楚到底是哪个部分导致的燃烧不完全,唯一可以做的事是将各个燃烧器的空燃比调整到趋于一致,至于这种趋于一致的空燃比到底是否是最优值,完全是糊涂的。也就是说,即便能够做到精确调控,由于不清楚不充分燃烧到底是由哪一部分造成的,因而只能稀里糊涂对所有阀门开度进行一个等比例的线性调整,实际上并不是针对真正的原因采取的精确调控,而只能算作一种模糊处理,所谓的精确调控其实是不精确的。

7、因此,该现有技术的燃烧控制方法,能够将各个燃烧器的空燃比调平就已经是很不错了,进一步根据飞灰含碳量等指标来调整输煤量和二次风量实际上是做不到的,最多只能将各个阀门的开度等比例调整一个对应的大小,而无法做到精确调控,也无法获得所谓的最佳空燃比的最佳设定值。该现有技术的这种模糊处理带来的后果是,该控制方法和系统无法适应快速变负荷的灵活性控制要求以及燃烧调整控制手段滞后于实际调整的需要,会造成锅炉运行经济性差、烟气排放污染物高、锅炉受热面结焦结渣等问题。

技术实现思路

1、本技术要解决的技术问题是提供一种燃煤锅炉燃烧控制方法及系统,以减少或避免前面所提到的问题。

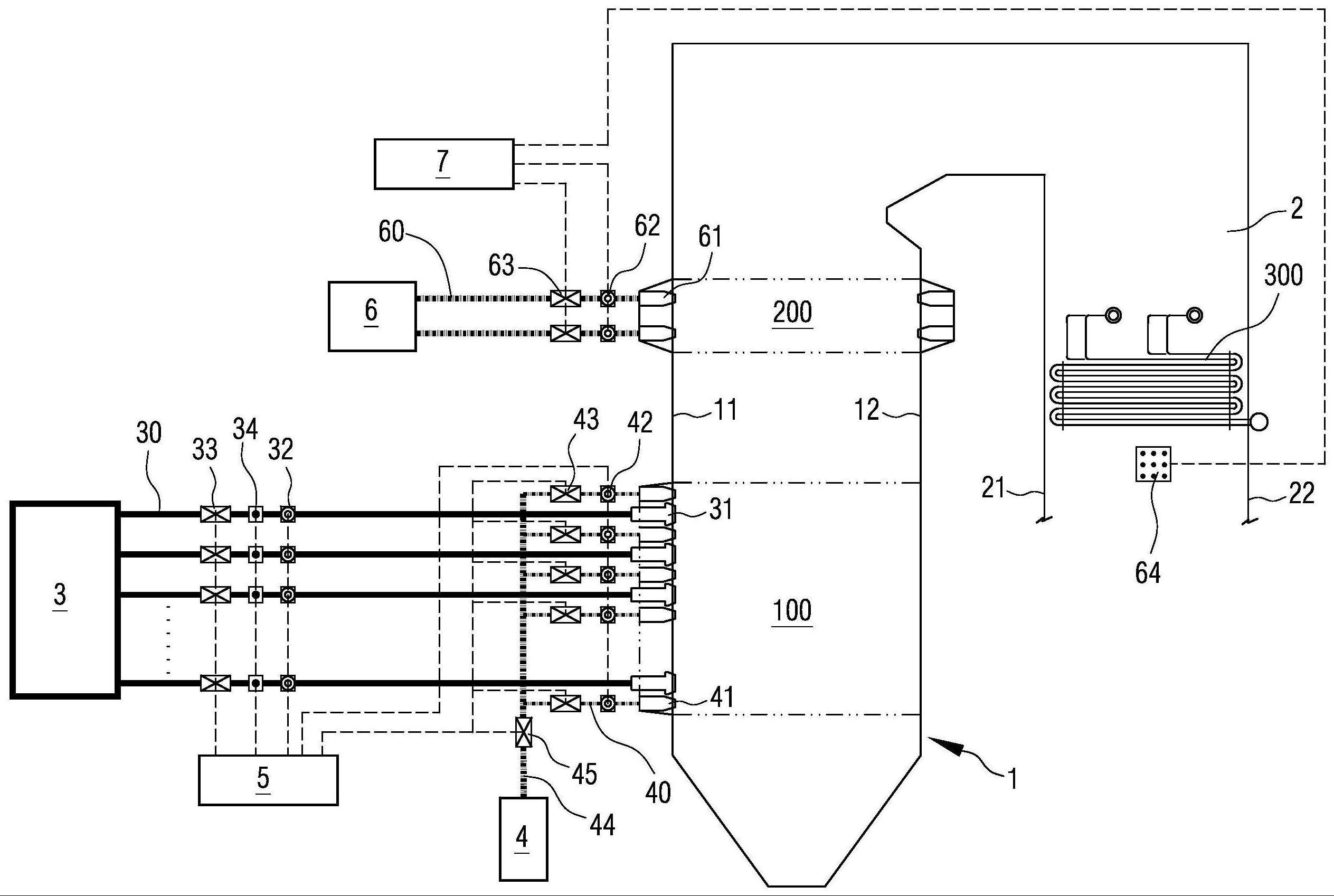

2、为解决上述技术问题,本技术提出了一种燃煤锅炉燃烧控制方法,所述燃煤锅炉的主燃区设置有多个燃烧器以及与每个燃烧器对应的二次风喷口;所述燃煤锅炉的燃尽区设置有多个燃尽风喷口;所述燃煤锅炉的炉膛出口设置有省煤器,在所述省煤器的出口设置有与燃尽风喷口位置对应的co/o2传感器;所述方法包括如下步骤:步骤a:在主燃区内,先调整每个燃烧器所对应的每根煤粉管道内的煤粉流量基本相同;然后调整每个燃烧器的二次风风门的开度,使得每个燃烧器的风煤比基本相同;步骤b:保持主燃区内的运行参数不变,根据每个co/o2传感器测得的co/o2含量,调整对应位置的燃尽风喷口的燃尽风风门的开度,使得该co/o2传感器位置对应的co/o2含量保持在最佳设定值。

3、优选地,所述co/o2传感器成网格化均匀布置在所述燃煤锅炉的烟道内的同一水平横截面内。

4、优选地,所述步骤a进一步包括:根据测量得到的每根煤粉管道内的一次风流量和煤粉流量,调整每个燃烧器所对应的每根煤粉管道内的煤粉流量基本相同。

5、优选地,所述步骤a进一步包括:在保持每个燃烧器所对应的每根煤粉管道内的煤粉流量基本相同的前提下,根据测量得到的每个二次风喷口的二次风流量,调整每个燃烧器的二次风喷口的二次风风门的开度,使得每个燃烧器的风煤比基本相同。

6、本技术还提出了一种燃煤锅炉燃烧控制系统,包括设置在所述燃煤锅炉的主燃区的多个燃烧器以及与每个燃烧器对应的二次风喷口;每个燃烧器均通过一根煤粉管道与一次风粉系统相连;每个二次风喷口均通过二次风管道与二次风风箱相连,其中,所述燃煤锅炉的燃尽区设置有多个燃尽风喷口;所述燃煤锅炉的炉膛出口设置有省煤器,在所述省煤器的出口设置有与燃尽风喷口位置对应的co/o2传感器。

7、优选地,每根煤粉管道内均设置有煤粉流量测量传感器、一次风流量传感器以及一次风粉调节阀;每个二次风喷口所对应的二次风管道内均设置有二次风流量传感器和二次风风门;所述煤粉流量测量传感器、一次风流量传感器、一次风粉调节阀、二次风流量传感器以及二次风风门均通过控制线缆与主燃区控制模块相连。

8、优选地,连接二次风风箱与各个二次风管道的二次风主管道内设置有二次风总量风门,所述二次风总量风门通过控制线缆与主燃区控制模块相连。

9、优选地,每个燃尽风喷口均通过燃尽风管道与燃尽风风箱相连,每个燃尽风喷口所对应的燃尽风管道内均设置有燃尽风流量传感器和燃尽风风门;所述燃尽风流量传感器、燃尽风风门以及每个燃尽风喷口对应的co/o2传感器均通过控制线缆与燃尽区控制模块相连。

10、优选地,所述co/o2传感器成网格化均匀布置在所述燃煤锅炉的烟道内的同一水平横截面内。

11、优选地,所述燃尽风喷口均匀布置在燃煤锅炉的前墙和后墙上,包括一层或者多层纵向对准排列的多个燃尽风喷口;每一列纵向排列的燃尽风喷口对应设置有一个co/o2传感器;前墙上的燃尽风喷口对应的co/o2传感器与烟道的后壁面平行排列为一行;后墙上的燃尽风喷口对应的co/o2传感器与烟道的前壁面平行排列为一行。

12、本技术采用了分段式独立控制,在主燃区参数确定的情况下,根据出口设置的网格化布局的co/o2传感器获取整个烟道截面不同位置的数据,调整对应区域的燃尽风流量,从而实现了与主燃区相对独立的简化控制和有针对性的精确控制,简化了设备,降低了成本。

- 还没有人留言评论。精彩留言会获得点赞!