金属引射管、燃烧器以及金属引射管的加工方法与流程

本发明涉及烹饪器具,具体地,涉及一种金属引射管、燃烧器以及金属引射管的加工方法。

背景技术:

1、燃烧器作为家庭厨房的主要器具,一般包括燃烧头、分火器、扣盖在分火器上的火盖以及与分火器连通的引射管。引射管的进气口通常与燃气连通,通过燃气流动引射周围环境中的空气,使空气进入到引射管内与燃气进行混合。

2、引射管沿气体流动方向根据横截面的变化可以分为收缩段、喉部和扩张段。市场上的引射管通常会采用压铸的方式加工生产,即通过具有收缩段、喉部和扩张段的模具,对模具的内腔中融化的金属施加高压,制造出预定形状的引射管。

3、为避免加工过程中的发生疏孔等情况,引射管的管壁厚度通常会较大,成本较高。

技术实现思路

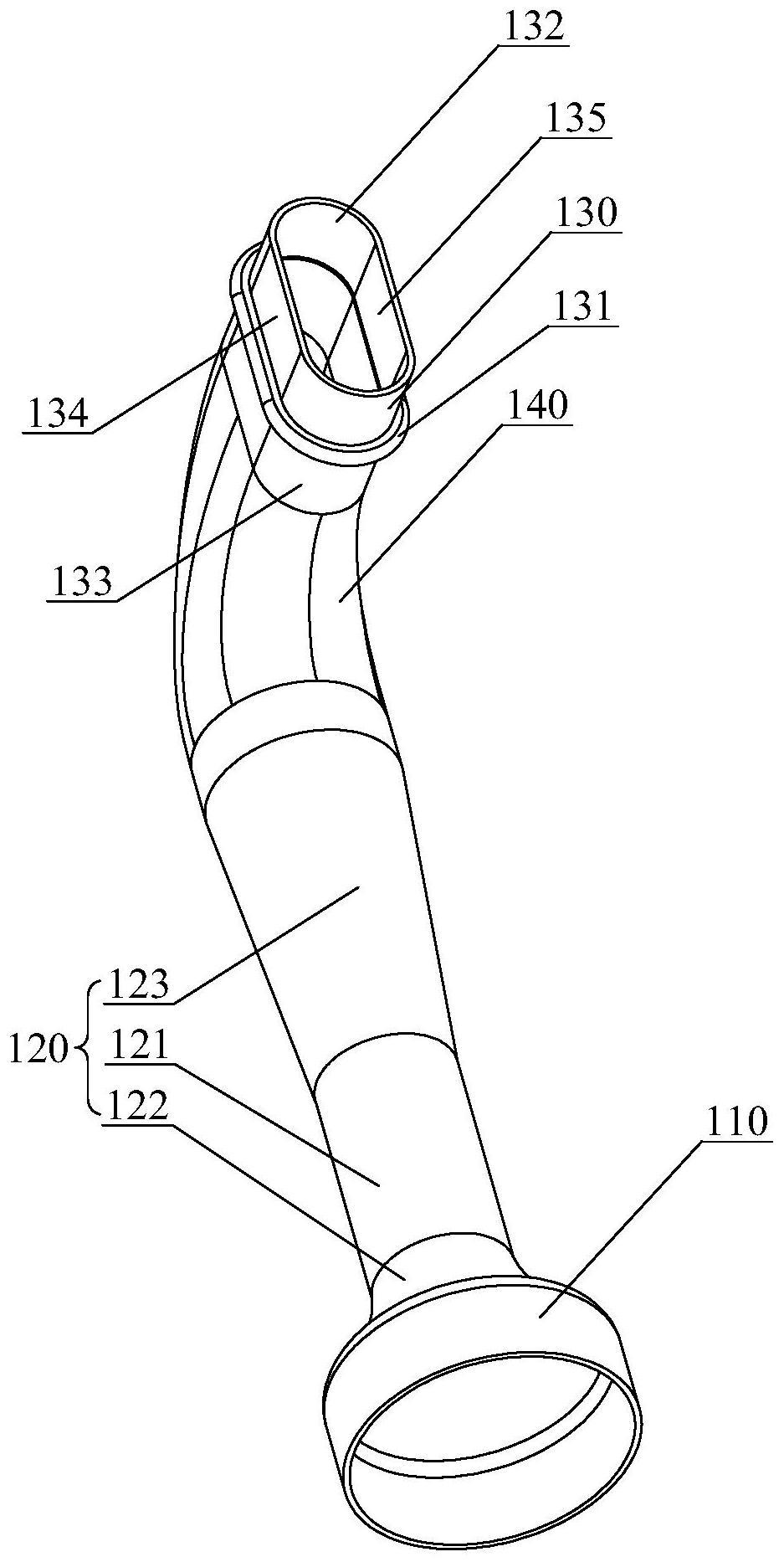

1、为了至少部分地解决现有技术中存在的问题,根据本发明的第一个方面,提供一种金属引射管。该金属引射管包括进气段、引射段和出气段,引射段连接在进气段和出气段之间,引射段由缩口工艺形成且呈沿着延伸方向呈中间细且两端粗的腰形,进气段由扩口工艺形成,进气段的内径大于引射段的出口的内径。

2、本技术的实施例中,金属引射管的材质稳定性更好,更耐高温,在高温情况下可以保证结构的稳固,不易变形,耐用性更好。引射段由缩口工艺形成、进气段由扩口工艺形成,这样,可以通过对管材进行的压缩以及拉伸等使操作其进行形变。与现有的压铸等生产工艺相比,本技术的实施例中的金属引射管制造工艺更简单、成本更低。在生产过程中不会产生疏孔等情况,这样金属引射管的管壁的厚度可以设置的更小,可以减少金属材料的消耗,进一步降低生产成本。金属引射管整体可以由管材一体制造而成,结构强度更大,且金属引射管上不具有焊接等加工方式会产生的焊点,可以避免在焊点处漏气等情况的发生。并且,这样设置的金属引射管的内壁表面更光滑,更利于内部气体的流动,一次空气的引射能力更好。

3、示例性地,出气段的截面呈跑道形。通常,金属引射管会通过分火器与大火盖连接,分火器一般呈环形,以使小火盖可以设置在该环形结构的内圈内。分火器上设置有分火器进气口,出气段与分火器进气口连接,以使金属引射管内的气体流入至分火器内。出气段的截面呈跑道形,跑道形可以理解为两个圆心彼此间隔一定距离所构成的形状,近似于运动场上用于赛跑、速滑等比赛用路的形状。其中,两个圆心之间的连线为跑道形的长轴,该长轴所在的方向相比较分火器的径向方向更接近分火器周向方向,这样可以更充分地利用分火器的结构,使出气段的截面的面积更大。这样,在不增加分火器尺寸的情况下,增加金属引射管和分火器之间连通的面积,即可增加金属引射管的供气效率。

4、示例性地,金属引射管还包括连接在引射段和出气段之间的过渡段,过渡段的截面沿着从其入口到出口的方向由圆形逐渐过渡成跑道形。进入到金属引射管内的气体依次流经进气段、引射段、过渡段和出气段。过渡段的设置,使引射段和出气段之间的气体流动更为平缓,金属引射管内的气体流动更顺畅,供气效率更好。

5、示例性地,过渡段为弯曲的。这样可以对金属引射管内的气体的流向进行调整。过渡段弯曲的设置,可以使引射段大致上与分火器平行设置,这样可以减少燃烧器在竖直方向上空间的占用。

6、示例性地,过渡段的中心轴线与跑道形的长轴共面。通常,在分火器和金属引射管之间还设置有支架,用于加强对分火器和金属引射管等结构的固定。这样设置,可以沿与过渡段的延伸方向相同的方向进行金属引射管和分火器之间的安装。在该方向上,支架上具有更充足的安装空间,结构设置更合理,安装过程更简单。

7、示例性地,出气段的侧壁上通过墩头成型工艺形成有向外周侧凸出且包围出气段的压包。压包的设置,可以使金属引射管在安装至预定位置后,压包与支架的表面相抵。这样,对金属引射管的安装程度更好把控,即压包如果未与支架的表面相抵,则说明金属引射管插入的深度不够,相反地,如果压包与支架的表面相抵,则说明金属引射管插入的深度足够。并且,压包与支架的表面相抵可以避免金属引射管插入的深度过大,对金属引射管具有一定的限位作用,提高安装的准确度以及生产效率。

8、示例性地,压包到出气段的出口的距离在10-15mm之间。这样设置一方面可以避免由于长度过大而导致金属引射管安装的难度过大,另一方面可以保证金属引射管和支架之间的连接的密封性。

9、示例性地,引射段包括喉部、位于进气段与喉部之间的收缩部和位于喉部与出气段之间的扩张部,喉部的内径小于收缩部的内径和扩张部的内径,且收缩部的长度小于扩张部的长度。这样,燃气通过进气段进入金属引射管内,依次流经收缩部、喉部和扩张部,流经的管体的直径先缩小至喉部,随后增大,在引射段内形成文丘里效应。在文丘里效应的作用下,外部的空气可以更好地被吸至金属引射管内,空气与燃气经过一定的混合后输送至分火器内。收缩部的长度小于扩张部的长度,使进入到金属引射管内的气体更快地加速,引射效果更好,并且扩张部的长度相对较长,可以使其内部的空气和燃气的混合更充分,使燃烧器的燃烧效果更好。

10、示例性地,在经过引射段的中心轴线的平面上,收缩部的管壁的曲率半径在15-25mm之间。这样设置的收缩部,其内部的流动的气体的流速变化程度更为适中,引射效果更好。

11、示例性地,扩张部的管壁与引射段的中心轴线之间的夹角在3.5-9度之间。这样,从喉部流入到扩张部内的气体可以更好地混合。

12、示例性地,扩张部的长度在45-55mm之间。这样,扩张部的长度更适中,使扩张部内流经的气体可以更充分的混合,并避免由于其长度过长而导致金属引射管整体的长度过长。

13、示例性地,喉部的内径在9-15mm之间。这样,经过喉部的气体的流速更适中,引射效果和供气效率更佳。

14、示例性地,喉部的长度在20-30mm之间。这样设置的喉部,可以对流经的气体的流速进行限制,但又不至限速过度。

15、示例性地,进气段的内径在32-36mm之间。进气段与外部空气以及燃气直接连通,其直径d2可以影响一次空气进量。这样设置的进气段,可以使一次空气的进量足够,保证燃烧效果。并且,进气段的直径过大会导致其扩口过程中管材容易被扩裂,这样设置进气段可以在保证一次空气进量的前提下确保产品的生产的合格率。

16、示例性地,进气段的长度在8-13mm之间。这样,在进气段内,空气和燃气喷嘴内喷出的燃气可以进行初步的混合,使金属引射管流出燃气和空气混合程度更高,进一步提升燃烧器的燃烧效率。

17、示例性地,金属引射管为不锈钢引射管。相较于传统的铜质及铸铁火盖,不锈钢引射管的材质稳定性更好,即使在厨房等湿度较大的环境中也不易生锈,更耐高温,在高温情况下可以保证结构的稳固,不易变形,耐用性更好。并且,不锈钢引射管的材料的延展性更好,更耐高温,可以更好地适应管材的缩口和扩口等工序。

18、根据本发明的第二个方面,还提供一种燃烧器。该燃烧器包括分火器以及如上任意一种金属引射管,金属引射管的出气段与分火器内的混气室连通。

19、根据本发明的第三个方面,还提供一种用于加工金属引射管的方法。该方法包括:对金属管材执行缩口工艺以形成腰形的引射段,引射段到金属管材的第一端的距离小于到金属管材的第二端的距离;以及对缩口后的金属管材的第一端到引射段之间的第一部分执行扩口工艺以形成进气段,进气段的内径大于引射段的出口的内径。在本技术的实施例中,在金属管材上通过缩口工艺和扩口工艺进行加工,这样生产的金属引射管结构强度更大,金属引射管上不具有焊点,可以避免在焊点处漏气等情况的发生。并且,这样设置的金属引射管的内壁表面更光滑,更利于内部气体的流动,一次空气的引射能力更好。

20、示例性地,扩口工艺包括对第一部分进行多次扩口操作,每次扩口操作均使第一部分的内径增大。多次扩口操作可以更好地避免扩口操作中容易出现的管材出现裂损等情况,保证生产的合格率。

21、示例性地,在越晚执行的扩口操作中,第一部分的内径的增大量越小。可以这样理解,在执行的较早的扩口操作中,管材的厚度较大,在进行较大的增大量时受到较大的拉伸依然不会被破坏。先进行较大的增大量的扩口操作,后执行较小的增大量的扩口操作,相对更精细,可以更好地平衡生产效率以及生产合格率。

22、示例性地,通过四次扩口操作使第一部分的内径增大45%-55%。这样设置可以更好地平衡产品的合格率和生产成本。

23、示例性地,方法还包括:对扩口后的金属管材的位于引射段和第二端之间的第二部分执行整形工艺,以形成跑道形的出气段和从圆形逐渐过渡到跑道形的过渡段,过渡段连接在出气段和引射段之间。这样,使引射段和出气段之间的气体流动更为平缓,金属引射管内的气体流动更顺畅,生产出的金属引射管的供气效率更好。

24、示例性地,在执行整形工艺的同时对第二部分执行弯折工艺,以使过渡段呈弯曲状且过渡段的中心轴线与跑道形的长轴共面。通常,在分火器和金属引射管之间还设置有支架,用于加强对分火器和金属引射管等结构的固定。这样设置,可以沿与过渡段的延伸方向相同的方向进行金属引射管和分火器之间的安装。在该方向上,支架上具有更充足的安装空间,结构设置更合理,安装过程更简单。

25、示例性地,方法还包括:对出气段执行墩头成型工艺以形成有环形压包。金属引射管在进行安装时,需要插入至支架上。具体地,支架上设置有向上延伸的安装槽,出气段的部分结构插入安装槽内。环形压包的设置,可以使金属引射管在安装至预定位置后,环形压包与支架的表面相抵。这样,对金属引射管的安装程度更好把控,即环形压包如果未与支架的表面相抵,则说明金属引射管插入的深度不够,相反地,如果环形压包与支架的表面相抵,则说明金属引射管插入的深度足够。并且,环形压包与支架的表面相抵可以避免金属引射管插入的深度过大,对金属引射管具有一定的限位作用,提高安装的准确度以及生产效率。

26、示例性地,方法还包括:对具有环形压包的出气段的平整度进行调整。出气段涉及到金属引射管与支架、分火器等的装配,对其尺寸和外表面的精度等要求较高,对平整度进行调整可以使其更好地实现与其他结构之间的安装配合,保证安装后的金属引射管的密封性。

27、在

技术实现要素:

中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本发明内容部分并不是限定要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不是限定试图确定所要求保护的技术方案的保护范围。

28、以下结合附图,详细说明本发明的优点和特征。

- 还没有人留言评论。精彩留言会获得点赞!