一种可多次燃烧的多孔介质燃烧器的制作方法

1.本实用新型涉及燃烧器技术领域,尤其是指一种可多次燃烧的多孔介质燃烧器。

背景技术:

2.随着经济的发展,能源和环境问题越来越成为人们关注的重点,由于化石燃料的不断减少,为了建立可持续发展的经济模式、改善能源结构和能源消费方式及提高能源有效利用率,必须充分利用工业生产及能源生产中的各种低热值燃气,以实现常规能源的高效清洁利用。但是,低热值燃气的可燃成分稀薄,使用常规燃烧技术难以有效利用,而如何实现低热值燃气的有效燃烧并减缓直接排放造成的环境问题一直都是亟待解决的难题。

3.近年来,寻找更为高效和低排放的燃烧技术的过程一直在持续进行,而在诸多强化燃烧和控制排放的新技术中,多孔介质燃烧器以其独特的优势越来越受到人们的关注。多孔介质本身具有热能积累和反馈效应,其比表面积大,气体和固体之间可进行充分的热交换,同时由于固体本身的比热容远大于气体的比热容,可燃气体燃烧时释放的热量经对流换热存储在固体内,其中的一部分再以热福射的形式反馈到上游,并可用来预热未燃的可燃气体,目前的多孔介质燃烧器均是一次燃烧,可能存在燃烧不充分的问题,尤其是处理voc气体时,若燃烧不充分,则会污染环境,还有当voc气体较低时,则需要补充燃气进行燃烧,现有的燃烧器则无法处理低浓度的voc气体。

技术实现要素:

4.本实用新型针对现有技术的问题提供一种可多次燃烧的多孔介质燃烧器。

5.为了解决上述技术问题,本实用新型采用如下技术方案:

6.本实用新型提供的一种可多次燃烧的多孔介质燃烧器,包括外壳、第一多孔介质层、第二多孔介质层,所述外壳中部设置有第一燃烧腔体,所述外壳上部设置有第二燃烧腔体,所述第一多孔介质层安装于所述第一燃烧腔体上端,所述第二多孔介质层安装于所述第二燃烧腔体上端,所述第一燃烧腔体下端和所述第二燃烧腔体左侧均设置有空气泵入管道,所述第一燃烧腔体下端和所述第二燃烧腔体右侧均分别设置有燃气泵入管道。

7.作为优选,所述第二燃烧腔体的所述空气泵入管道上、所述第二燃烧腔体的所述燃气泵入管道上均设置有电磁阀。

8.作为优选,所述第一燃烧腔体内和所述第二燃烧腔体内均设置有布气板,所述布气板上设置有多个混合孔。

9.作为优选,所述第一多孔介质层与所述第二多孔介质层均采用碳化硅材质烧制而成。

10.作为优选,所述第一多孔介质层下侧与所述第二多孔介质层下侧均设置有打火器,所述打火器采用耐高温材质制成,所述第一多孔介质层的厚度与所述第二多孔介质层的厚度均为3-10cm。

11.作为优选,所述外壳的内壁上设置有保温层,所述保温层的厚度为3-10cm。

12.作为优选,所述第一燃烧腔体安装于所述第二燃烧腔体内部,所述第二燃烧腔体两侧填充有碳化硅颗粒。

13.本实用新型的有益效果:

14.本实用新型提供的一种可多次燃烧的多孔介质燃烧器,包括外壳、第一多孔介质层、第二多孔介质层,所述外壳中部设置有第一燃烧腔体,所述外壳上部设置有第二燃烧腔体,所述第一多孔介质层安装于所述第一燃烧腔体上端,所述第二多孔介质层安装于所述第二燃烧腔体上端,所述第一燃烧腔体下端和所述第二燃烧腔体左侧均设置有空气泵入管道,所述第一燃烧腔体下端和所述第二燃烧腔体右侧均分别设置有燃气泵入管道,本实用新型的燃气可在第一多孔介质层上进行燃烧,若燃烧不充分,则可在第二多孔介质层上进行二次燃烧,且本实用新型在处理voc气体时,当voc气体的浓度较低时,可从燃气泵入管道内加入适当流速的天然气,然后将voc气体与天然气混合之后在第一多孔介质层或第二多孔介质层上进行燃烧,本实用新型结构简单、设计合理,可有效的避免燃烧不充分带来的一氧化碳或者氮氧化物。

附图说明

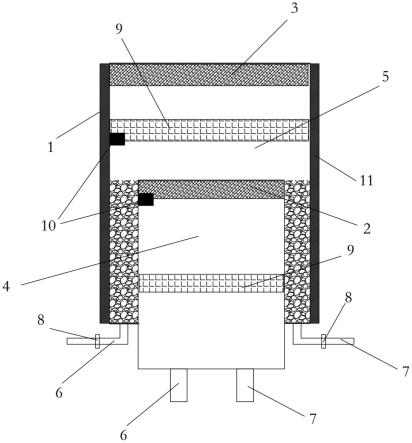

15.图1为本实用新型的结构示意图。

16.附图标记分别为:

17.外壳

‑‑

1,第一多孔介质层

‑‑

2,第二多孔介质层

‑‑

3,第一燃烧腔体

‑‑

4,第二燃烧腔体

‑‑

5,空气泵入管道

‑‑

6,燃气泵入管道

‑‑

7,电磁阀

‑‑

8,布气板

‑‑

9,打火器

‑‑

10,保温层

‑‑

11。

具体实施方式

18.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。以下结合附图对本实用新型进行详细的描述。

19.如图1所示,本实用新型提供的一种可多次燃烧的多孔介质燃烧器,包括外壳1、第一多孔介质层2、第二多孔介质层3,所述外壳1中部设置有第一燃烧腔体4,所述外壳1上部设置有第二燃烧腔体5,所述第一多孔介质层2安装于所述第一燃烧腔体4上端,所述第二多孔介质层3安装于所述第二燃烧腔体5上端,所述第一燃烧腔体4下端和所述第二燃烧腔体5左侧均设置有空气泵入管道6,所述第一燃烧腔体4下端和所述第二燃烧腔体5右侧均分别设置有燃气泵入管道7,本实用新型的燃气可在第一多孔介质层2上进行燃烧,若燃烧不充分,则可在第二多孔介质层3上进行二次燃烧,且本实用新型在处理voc气体时,当voc气体的浓度较低时,可从燃气泵入管道7内加入适当流速的天然气,然后将voc气体与天然气混合之后在第一多孔介质层2或第二多孔介质层3上进行燃烧,本实用新型结构简单、设计合理,可有效的避免燃烧不充分带来的一氧化碳或者氮氧化物。

20.本实施例中,所述第二燃烧腔体5的所述空气泵入管道6上、所述第二燃烧腔体5的所述燃气泵入管道7上均设置有电磁阀8,在使用时,不需要鼓入空气和天然气时,可通过电磁阀8关闭第二燃烧腔体5的空气泵入管道6上、第二燃烧腔体5的燃气泵入管道7。

21.本实施例中,所述第一燃烧腔体4内和所述第二燃烧腔体5内均设置有布气板9,所

述布气板9上设置有多个混合孔,布气板9可将鼓入的voc气体(天然气)与空气等进行充分的混合,使得在第一多孔介质层2或第二多孔介质层3上进行充分的燃烧。

22.本实施例中,所述第一多孔介质层2与所述第二多孔介质层3均采用碳化硅材质烧制而成,所述第一多孔介质层2下侧与所述第二多孔介质层3下侧均设置有打火器10,所述打火器10采用耐高温材质制成,所述第一多孔介质层2的厚度与所述第二多孔介质层3的厚度均为3-10cm,本实用新型的打火器10用于在通入voc气体或者天然气时进行打火,本实用新型无明火燃烧,无局部高温,燃烧充分,有利于voc气体的处理。

23.本实施例中,为防止本实用新型热量从侧部散失,所述外壳1的内壁上设置有保温层11,所述保温层11的厚度为3-10cm。

24.本实施例中,所述第一燃烧腔体4安装于所述第二燃烧腔体5内部,所述第二燃烧腔体5两侧填充有碳化硅颗粒,填充的碳化硅颗粒可防止在通入天然气时回火,提高本实用新型的安全性。

25.以上所述,仅是本实用新型较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型以较佳实施例公开如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1