一种用于生产煤系针状焦工艺过程中煅烧余热回收装置的制作方法

1.本实用新型涉及化工的技术领域,涉及一种用于生产煤系针状焦工艺过程中煅烧余热回收装置。

背景技术:

2.目前针状焦生产项目上高温煅烧单元的废烟气经过简单处理直接外排,浪费了巨大的热量,同时对环境造成恶劣影响。因此,本领域的技术人员一直在尝试将高温废烟气进行回收利用,以降低环境污染,节约能源。

3.中国专利申请201910314688.3涉及一种闭路调节回转窑煅烧针状焦的工艺及烟气处理系统,其提供了一种闭路调节回转窑煅烧针状焦的工艺及烟气处理系统,回转窑窑尾的烟气出口与积灰室连接,积灰室的烟气出口与沉灰室连接,沉灰室的烟气出口与余热锅炉连接。但该专利申请所涉及烟气处理系统的余热回收方面,仅有一个余热锅炉,并没有充分利用好高温烟气。

4.中国专利申请201822069377.9涉及针状焦煅烧烟气余热回收锅炉,该专利涉及一种针状焦煅烧烟气余热回收锅炉,包括锅炉炉体,锅炉炉体的顶部一侧连接烟气进气管,锅炉炉体底部一侧连接烟气出气管,锅炉炉体内部从上往下依次设置有中压蒸发器、中压过热器、第一低压蒸发器、低压过热器和第二低压蒸发器。该专利仅涉及余热回收方面,仅仅利用一个余热锅炉,生产各种蒸汽,并没有充分利用好高温烟气。

5.中国专利申请201220395481.7涉及一种针状焦生产工艺过程中回转窑高温烟气余热回收利用系统,其加热了导热油和余热锅炉,但是分开加热的,是通常的余热回收方法,虽然后面导热油又供热给其它换热设备,但是,回收的热效率不高。

6.因此,如何最大限度的利用高温煅烧单元的废烟气的热量,使得整个生产过程保持环保、安全、高效率仍然是本领域亟待解决的技术问题。

技术实现要素:

7.基于上述现有技术的问题,本实用新型的目的是:提供一种用于针状焦煅烧余热回收设备,解决了煅烧单元高温废烟气的热量浪费及对环境的影响,同时对煤系针状焦前几道工序产生的含油废水、废气、粉尘进行燃烧处理达标排放。

8.为了实现上述实用新型目的,本实用新型拟采用如下技术方案:

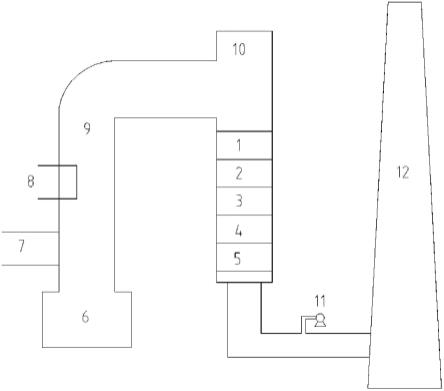

9.本实用新型涉及一种用于生产煤系针状焦工艺过程中煅烧余热回收装置,其特征在于,从上游到下游依次包括焚烧炉(9),余热回收系统(10),除尘净化装置(5),引风机(11)和烟囱(12),其中,焚烧炉(9)包括助燃系统(6),烟气、废气入口(7),废气、废液喷嘴(8);余热回收系统从上游到下游依次包括余热锅炉(1),导热油加热炉(2),脱硝装置(3)和空气换热器(4)。

10.在本实用新型的一个优选实施方式中,其特征在于所述助燃系统(6)包括两台错位对冲布置于焚烧炉的下部区域天然气燃烧器。

11.在本实用新型的一个优选实施方式中,所述烟气、废气入口(7)和废气、废液喷嘴(8)布置在焚烧炉侧壁,其中废气、废液喷嘴(8)位于烟气、废气入口(7)的上方。

12.在本实用新型的一个优选实施方式中,所述空气换热器(4)包括清洁空气出口和入口,其中,清洁空气出口与回转干燥窑相连。

13.在本实用新型的一个优选实施方式中,废气、废液喷嘴(8)通过喷枪将废气、废液与空气混合后喷入焚烧炉(9)。

14.本实用新型的焚烧炉的主要工作原理是将针状焦生产装置产生的废气、废液在焚烧炉内经过高温热氧化处理,使其中的有毒有害有机物被彻底氧化分解。废液通过废液喷枪使用过热蒸汽辅助雾化喷入焚烧炉,提高雾化质量和均匀度。焦化煤气通过焦化煤气喷枪与空气混合后喷入焚烧炉,保证焦化煤气的充分燃烧。其它废气混合后通过烟气喷嘴喷入焚烧炉,与高温烟气混搅后燃烧。焚烧炉所需的氧气通过废气助燃风机从不同位置喷入焚烧炉,保证焚烧炉燃烧在合理的氧含量区间。

15.本实用新型的余热锅炉是将给水通过给水泵、给水调节阀组、经过省煤器加热水温后进入汽包,汽包里的饱和水通过下降管、循环泵和上升管经过水保护段蒸发器和蒸发器加热形成汽水混合物后送入汽包,汽包产生的饱和蒸汽供应装置使用。

16.本实用新型的导热油系统是将回油通过高温导热油循环泵经过导热油加热器加热油温后供高温用户进行换热,换热后的回油先进入油气分离器,油气分离器的分离的回油回至高温循环泵;油气分离器分离的混合油气进入膨胀罐,膨胀罐经过溢流管溢流至储油罐。高温导热油的一部分高温油与低温用户的一部分低温回油混合后,经过低温循环泵供低温用户进行换热,低温回油另一部分回至膨胀罐。

17.本实用新型的有益效果是:解决了煅烧单元高温废烟气的热量浪费,同时解决了生产过程中含油废水、废气的排放。具体而言,本余热回收系统是充分利用了煅烧回转窑的高温烟气(900℃以上)的热能,余热回收系统包括焚烧炉、余热锅炉、导热油加热炉、空气加热装置、脱硝装置,本系统最大限度的利用了煅烧尾气的热量,环保安全高效率。

18.其中,利用焚烧炉和高温废烟气,有助于将工厂的废水全部焚烧掉,减少了废水处理的必要,节省了大量土地,避免了废水的二次污染,在针状焦工厂里,绝对是首创。

19.其次,利用该余热回收系统加热了清洁空气并用于生焦进回转窑之前所需的脱水工艺,保证了针状焦的煅烧效果,又节约了能源。

20.此外,本实用新型通过合理设置余热锅炉、导热油加热炉以及空气换热器的工艺顺序,由此可以最大效率的满足了本实用新型所需的要求,把高温烟气的热能吃干榨尽。

附图说明

21.图1是针状焦煅烧余热回收设备示意图:

22.其中,1-余热锅炉;2-导热油加热炉;3-脱硝装置;4-空气换热器;5-除尘净化装置;6-助燃系统;7-烟气、废气入口;8-废气、废液喷嘴;9-焚烧炉;10-余热回收系统;11-引风机;12-烟囱。

23.图2是针状焦煅烧余热回收工艺流程图。

具体实施方式

24.下面结合附图和具体实施方式对本实用新型进行详细说明。

25.本实用新型所涉及的用于生产煤系针状焦工艺过程中煅烧余热回收装置,从上游到下游依次包括焚烧炉(9),余热回收系统(10),除尘净化装置(5),引风机(11)和烟囱(12),其中,焚烧炉(9)包括助燃系统(6),烟气、废气入口(7),废气、废液喷嘴(8);余热回收系统从上游到下游依次包括余热锅炉(1),导热油加热炉(2),脱硝装置(3)和空气换热器(4)。

26.本实用新型的工艺流程如图2所示,具体而言,煅烧单元回转窑含焦废烟气和前几道工序产生的含油废水、废气分别通过烟气、废气入口(7),废气、废液喷嘴(8)进入焚烧炉(9)进行焚烧处理,利用高温含焦废烟气,有助于烧掉废水废气中的有机物及其他油类物质。焚烧炉出口的洁净烟气进入余热锅炉(1),通过换热器将脱盐水换热成0.8mpa饱和蒸汽作为工业用蒸汽。余热锅炉出口的洁净烟气还有很高余温,将这部分烟气引入导热油加热炉(2)给导热油加热到工艺需要的温度给工艺提供热源。导热油加热炉降温后的烟气先通过脱硝装置(3)进行处理,再通过空气换热器(4)继续加热清洁空气,将热清洁空气作为焦炭脱水的热源。最后的烟气经过除尘净化装置(5)后由引风机(11)送至烟囱(12)合格排放。

27.进入焚烧炉的含焦废烟气的组成为:co2:7.88%,o2:4.87%,h2o:21.88%,n2:65.35%,so2:0.02%,含尘量:6g/m3(标态)。

28.经过除尘净化后的烟气为:so2:20.43mg/m3;nox:43.6mg/m3;颗粒物9.2mg/m3,达到环保排放标准。

29.综合计算含焦废烟气的余热回收效率,在78-86%之间,余热回收效率是通过如下计算公式测定得到:

30.余热回收效率=(q3-q2-q4)/q1

×

100%

31.其中:

32.q1:入焚烧炉各气体(烟气、焦化煤气、油类介质放散气等)所含热量;

33.q2:助燃天然气所含热量;

34.q3:被加热介质(除盐水、导热油、冷空气、脱硝催化剂等)所需热量

35.q4:排烟所带热量。

36.本实用新型的余热回收装置是由焚烧系统和余热回收系统组成,以天然气为助燃燃料,二台天然气燃烧器错位对冲布置于焚烧炉的下部区域,来自针状焦生产装置的废气、废液喷嘴布置在焚烧炉侧壁上,从燃烧器的上部喷入焚烧炉进行焚烧氧化处理,焚烧炉的出口温度设置在850℃-1200℃,通过调节天然气燃烧器的燃料气和风门的调节阀,实现废气、废液的焚烧处理。焚烧后的高温洁净烟气在后部设置的余热回收系统中产生饱和蒸汽、加热导热油、给脱硝装置供热、加热干燥用空气及热水等,供装置使用。烟气经处理后达到环保要求后排至大气中。

37.以上描述了本实用新型优选实施方式,然其并非用以限定本实用新型。本领域技术人员对在此公开的实施方案可进行并不偏离本实用新型范畴和精神的改进和变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1