喷射装置、锅炉以及锅炉系统的制作方法

1.本实用新型涉及脱硫技术领域,尤其涉及一种喷射装置、锅炉以及锅炉系统。

背景技术:

2.对于煤粉锅炉,炉内喷钙为控制二氧化硫排放的一种常用手段,该技术具有运行费用低、投资少、无二次污染、钙基固硫剂廉价易获取等优点。炉内喷钙技术主要是将钙基固硫剂(主要是石灰石、白云石等钙基吸收剂)喷入煤粉锅炉炉膛的后火焰区域(1000-1200℃),利用钙基吸收剂在高温下快速煅烧生成的多孔氧化钙来捕捉烟气中的二氧化硫,生成固态的硫酸钙,从而减少二氧化硫的排放量。

3.现有技术中的炉内喷钙技术目前还存在脱硫率低的问题。

技术实现要素:

4.针对上述现有技术中的问题,本技术提出了一种喷射装置、锅炉以及锅炉系统。其中,喷射装置的导流旋片能够使固硫剂气流沿螺旋轨迹流出固硫剂通路,螺旋轨迹增长了固硫剂气流的流动路径,使固硫剂气流与煤粉气流充分混合,有利于提升脱硫率。

5.第一方面,本实用新型提供了一种喷射装置,该喷射装置包括:中心部,中心部包括与空气源连通的喷孔;固硫剂通路,其环绕所述中心部设置,能够为固硫剂气流的流动提供通道;导流旋片,其至少部分地设置于所述固硫剂通路的开口处;使固硫剂气流沿螺旋轨迹流出所述固硫剂通路;以及,外壳。利用该喷射装置,固硫剂气流能够沿螺旋轨迹流出固硫剂通路。螺旋轨迹增长了固硫剂气流的流动路径,使固硫剂气流与煤粉气流充分混合,有利于提升脱硫率。

6.在第一方面的一个实施方式中,所述喷孔有多个,多个所述喷孔沿周向均匀分布。通过该实施方式,有利于热空气均匀喷出。

7.在第一方面的一个实施方式中,所述导流旋片的旋角在20-60

°

之间。通过该实施方式,进一步有利于固硫剂气流与煤粉气流的充分混合,从而有利于提升脱硫率。

8.第二方面,本实用新型还提供了一种锅炉,该锅炉包括第一方面及其任一实施方式所述的喷射装置。利用该锅炉,喷射装置具有导流旋片,能够使固硫剂气流沿螺旋轨迹流出固硫剂通路。螺旋轨迹增长了固硫剂气流的流动路径,使固硫剂气流与煤粉气流充分混合,有利于提升脱硫率。

9.在第二方面的一个实施方式中,该锅炉还包括燃烧器,所述燃烧器以四角切圆的布置方式设置在所述锅炉炉膛内,从而形成顺时针或逆时针上旋的煤粉气流;所述喷射装置有多个,多个所述喷射装置沿所述炉膛周向均匀分布,所述喷射装置均位于所述燃烧器的下方,所述喷射装置能够水平摆动,且多个所述喷射装置的摆动角度布置成使得固硫剂气流逆时针或顺时针上旋,以使煤粉气流与固硫剂气流上旋方向相反从而充分混合。通过该实施方式,当煤粉气流顺时针上旋流动时,固硫剂气流逆时针上旋流动;当煤粉气流逆时针上旋流动时,固硫剂气流顺时针上旋流动;从而使煤粉气流与固硫剂气流充分混合,从而

有利于提升脱硫率。

10.在第二方面的一个实施方式中,多个所述喷射装置位于同一水平面上。由于有由下至上流动的气流,通过该实施方式,有利于形成螺旋上旋的固硫剂气流。

11.在第二方面的一个实施方式中,多个所述喷射装置在竖直方向等间距设置。由于有由下至上流动的气流,通过该实施方式,有利于形成螺旋上旋的固硫剂气流。

12.在第二方面的一个实施方式中,所述摆动角度小于35

°

,所述喷射装置与所述燃烧器在竖直方向上的最小距离为1.0-1.2m。通过该实施方式,摆动角度小于 35

°

,有利于形成螺旋上旋的固硫剂气流;喷射装置与燃烧器在竖直方向上的最小距离为1.0-1.2m,有利于固硫剂气流与煤粉气流的充分混合。

13.第三方面,本实用新型还提供了一种锅炉系统,该锅炉系统包括第二方面及其任一实施方式所述的锅炉。利用该锅炉系统,该锅炉的喷射装置具有导流旋片,能够使固硫剂气流沿螺旋轨迹流出固硫剂通路。螺旋轨迹增长了固硫剂气流的流动路径,使固硫剂气流与煤粉气流充分混合,有利于提升脱硫率。

14.在第三方面的一个实施方式中,该锅炉系统还包括:磨制装置,其用于对固硫剂进行磨制;分离系统,其用于与磨制装置的出口连通,能够将固硫剂分离为粗颗粒和细颗粒;料仓,其与所述分离系统的第一出口连通,用于存储所述细颗粒;加热装置,其与所述料仓连通,用于为细颗粒加热;给粉机,其与所述加热装置连通,用于将细颗粒输送至所述锅炉的喷射装置的固硫剂通路中与热空气混合以喷出;以及,磨煤机,其与所述分离系统的第二出口连通,用于将所述粗颗粒与煤粉混合磨制形成混合物,并将所述混合物输送至所述锅炉的燃烧器。通过该实施方式,可以实现固硫剂的分级利用,粗颗粒进入燃烧器,细颗粒进入喷射器,从而有利于固硫剂的充分利用。

15.在第三方面的一个实施方式中,该锅炉系统还包括切换装置,所述分离系统的第二出口还与磨制装置的入口连通,所述切换装置能够选择性地连通所述分离系统的第二出口与所述磨煤机或所述磨制装置。通过该实施方式,可以对粗颗粒、细颗粒的供给量进行调节,保证粗颗粒、细颗粒的足量供给。

16.在第三方面的一个实施方式中,所述分离系统为旋风分离系统,所述给粉机为螺旋给粉机。通过该实施方式,分离系统为旋风分离系统,有利于高效分离固硫剂粗颗粒和细颗粒;给粉机为螺旋给粉机,有利于将细颗粒高效输送至喷射装置。

17.本技术提供的喷射装置、锅炉以及锅炉系统,相较于现有技术,具有如下的有益效果。

18.1、利用该喷射装置,固硫剂气流能够沿螺旋轨迹流出固硫剂通路。螺旋轨迹增长了固硫剂气流的流动路径,使固硫剂气流与煤粉气流充分混合,有利于提升脱硫率。

19.2、利用该锅炉,当煤粉气流顺时针上旋流动时,固硫剂气流逆时针上旋流动;当煤粉气流逆时针上旋流动时,固硫剂气流顺时针上旋流动;从而使煤粉气流与固硫剂气流充分混合,从而有利于提升脱硫率。

20.3、利用该锅炉系统,可以实现固硫剂的分级利用,粗颗粒进入燃烧器,细颗粒进入喷射器,从而有利于固硫剂的充分利用。

21.上述技术特征可以各种适合的方式组合或由等效的技术特征来替代,只要能够达到本实用新型的目的。

附图说明

22.在下文中将基于实施例并参考附图来对本实用新型进行更详细的描述,其中:

23.图1显示了根据本实用新型一实施方式的喷射装置的结构示意图;

24.图2显示了根据本实用新型一实施方式的锅炉的炉膛的结构示意图;

25.图3显示了根据本实用新型一实施方式的喷射装置喷射出固硫剂气流的示意图;

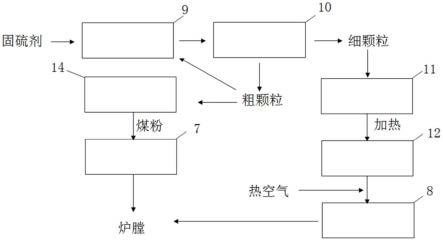

26.图4根据本实用新型一实施方式的锅炉系统的结构示意图。

27.附图标记清单:

28.1-外壳;2-固硫剂通路;3-中心部;4-喷孔;5-导流旋片;6-煤粉气流;7-燃烧器;8-喷射装置;9-磨制装置;10-分离系统;11-料仓;12-给粉机;14-磨煤机; 15-固硫剂气流;16-炉膛。

29.在附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例。

具体实施方式

30.下面将结合附图对本实用新型作进一步说明。

31.如图1和图3所示,本实施方式提供了一种喷射装置8,该喷射装置8包括:中心部3,中心部3包括与空气源连通的喷孔4;固硫剂通路2,其环绕中心部3 设置,能够为固硫剂气流15的流动提供通道;导流旋片5,其至少部分地设置于固硫剂通路2的开口处;使固硫剂气流15沿螺旋轨迹流出固硫剂通路2;以及,外壳1。

32.喷孔4开设在中心部3上,喷孔4用于喷射热空气,热空气的温度在 150-350℃。固硫剂和热空气混合形成固硫剂气流15,固硫剂气流15沿固硫剂通路2经导流旋片5喷射出,固硫剂气流15的温度在350-450℃。

33.喷孔4的直径在8-10mm。

34.导流旋片5具有旋角,如图1所示,旋角指的是导流旋片5的根部切线与径向线之间的夹角。如图3所示,具有旋角的导流旋片5使得固硫剂气流15能够沿螺旋轨迹流出固硫剂通路2。螺旋轨迹增长了固硫剂气流15的流动路径,使固硫剂气流15与煤粉气流6充分混合,有利于提升脱硫率。

35.导流旋片5设置在中心部3与外壳1之间。固硫剂通路2的内径和外径之差为3-5mm。

36.利用该喷射装置8,固硫剂气流15能够沿螺旋轨迹流出固硫剂通路2。螺旋轨迹增长了固硫剂气流15的流动路径,使固硫剂气流15与煤粉气流6充分混合,有利于提升脱硫率。

37.在一个实施方式中,喷孔4有多个,多个喷孔4沿周向均匀分布。

38.可选地,如图1所示,喷孔4共有6个,相邻喷孔4的圆心夹角均为60

°

。

39.通过该实施方式,有利于热空气均匀喷出。

40.在一个实施方式中,导流旋片5的旋角在20-60

°

之间。

41.旋角过大,喷射速度过低,旋角过小,螺旋半径过小,均不利于固硫剂气流 15与煤粉气流6的充分混合,从而不利于提升脱硫率。

42.通过该实施方式,进一步有利于固硫剂气流15与煤粉气流6的充分混合,从而有利于提升脱硫率。

43.如图2所示,本实施方式还提供了一种锅炉,该锅炉包括上述的喷射装置8。

44.利用该锅炉,喷射装置8具有导流旋片5,能够使固硫剂气流15沿螺旋轨迹流出固硫剂通路2。螺旋轨迹增长了固硫剂气流15的流动路径,使固硫剂气流 15与煤粉气流6充分混合,有利于提升脱硫率。

45.在一个实施方式中,如图2所示,该锅炉还包括燃烧器7,燃烧器7以四角切圆的布置方式设置在锅炉炉膛16内,从而形成顺时针或逆时针上旋的煤粉气流6;喷射装置8有多个,多个喷射装置8沿炉膛16周向均匀分布,喷射装置8 均位于燃烧器7的下方,喷射装置8能够水平摆动,且多个喷射装置8的摆动角度布置成使得固硫剂气流15逆时针或顺时针上旋,以使煤粉气流6与固硫剂气流15上旋方向相反从而充分混合。

46.当煤粉气流6顺时针上旋流动时,固硫剂气流15逆时针上旋流动;当煤粉气流6逆时针上旋流动时,固硫剂气流15顺时针上旋流动;从而使煤粉气流6 与固硫剂气流15充分混合,从而有利于提升脱硫率。

47.通过调节喷射装置8的摆动方向能够控制固硫剂气流15的上旋方向,即顺时针或逆时针。通过调节喷射装置8的摆动角度能够控制固硫剂气流15的上旋半径。摆动角度越大,固硫剂气流15的上旋半径越大。摆动角度指的是喷射装置8的轴线与炉膛16径向线之间的夹角。

48.喷射装置8有多个,多个喷射装置8沿炉膛16周向均匀分布,且多个喷射装置8的摆动方向和摆动角度均一致,从而能够形成螺旋上旋的固硫剂气流15。

49.通过该实施方式,当煤粉气流6顺时针上旋流动时,固硫剂气流15逆时针上旋流动;当煤粉气流6逆时针上旋流动时,固硫剂气流15顺时针上旋流动;从而使煤粉气流6与固硫剂气流15充分混合,从而有利于提升脱硫率。

50.可选地,在一个实施方式中,多个喷射装置8位于同一水平面上。由于有由下至上流动的气流,通过该实施方式,有利于形成螺旋上旋的固硫剂气流15。

51.可选地,在一个实施方式中,如图2所示,多个喷射装置8在竖直方向等间距设置。由于有由下至上流动的气流,通过该实施方式,有利于形成螺旋上旋的固硫剂气流15。

52.在一个实施方式中,摆动角度小于35

°

,喷射装置8与燃烧器7在竖直方向上的最小距离为1.0-1.2m。

53.摆动角度过大,螺旋半径过大,不利于形成螺旋上旋的固硫剂气流15。

54.喷射装置8与燃烧器7在竖直方向上的最小距离为1.0-1.2m,有利于固硫剂气流15与煤粉气流6的充分混合,具体地,喷射装置8喷出的固硫剂气流15形成螺旋向上的固硫剂气流15后才与煤粉气流6相遇,有利于两者充分混合。从而提升脱硫率。

55.通过该实施方式,摆动角度小于35

°

,有利于形成螺旋上旋的固硫剂气流15;射装置与燃烧器7在竖直方向上的最小距离为1.0-1.2m,有利于固硫剂气流15 与煤粉气流6的充分混合。

56.如图4所示,本实施方式还提供了一种锅炉系统,该锅炉系统包括上述的锅炉。

57.利用该锅炉系统,该锅炉的喷射装置8具有导流旋片5,能够使固硫剂气流 15沿螺旋轨迹流出固硫剂通路2。螺旋轨迹增长了固硫剂气流15的流动路径,使固硫剂气流15与煤粉气流6充分混合,有利于提升脱硫率。

58.在一个实施方式中,该锅炉系统还包括:磨制装置9,其用于对固硫剂进行磨制;分离系统10,其用于与磨制装置9的出口连通,能够将固硫剂分离为粗颗粒和细颗粒;料仓11,

其与分离系统10的第一出口连通,用于存储细颗粒;加热装置,其与料仓11连通,用于为细颗粒加热;给粉机12,其与加热装置连通,用于将细颗粒输送至锅炉的喷射装置8的固硫剂通路2中与热空气混合以喷出;以及,磨煤机14,其与分离系统10的第二出口连通,用于将粗颗粒与煤粉混合磨制形成混合物,并将混合物输送至锅炉的燃烧器7。

59.粗颗粒和细颗粒的分界线是颗粒粒度25mm。

60.分离系统10能够将固硫剂分离为粗颗粒和细颗粒。

61.细颗粒经过料仓11、给粉机12、喷射装置8与热空气混合形成固硫剂气流 15喷射至锅炉炉膛16内燃烧。

62.粗颗粒可以在磨煤机14与煤粉混合后进入燃烧器7,形成煤粉气流6喷射至锅炉炉膛16内燃烧。

63.通过使用分离系统10,可以实现固硫剂的分级利用,粗颗粒进入燃烧器7,细颗粒进入喷射器,从而有利于固硫剂的充分利用。

64.通过该实施方式,可以实现固硫剂的分级利用,粗颗粒进入燃烧器7,细颗粒进入喷射器,从而有利于固硫剂的充分利用。

65.在一个实施方式中,该锅炉系统还包括切换装置,分离系统10的第二出口还与磨制装置9的入口连通,切换装置能够选择性地连通分离系统10的第二出口与磨煤机14或磨制装置9。

66.通过该实施方式,可以对粗颗粒、细颗粒的供给量进行调节,保证粗颗粒、细颗粒的足量供给。

67.在一个实施方式中,分离系统10为旋风分离系统10,给粉机12为螺旋给粉机12。

68.旋风分离系统10的分离效率在70-75%,有利于高效分离固硫剂粗颗粒和细颗粒。

69.给粉机12为螺旋给粉机12,有利于将细颗粒高效输送至喷射装置8。

70.通过该实施方式,分离系统10为旋风分离系统10,有利于高效分离固硫剂粗颗粒和细颗粒;给粉机12为螺旋给粉机12,有利于将细颗粒高效输送至喷射装置8。

71.实施例一

72.如图1和图3所示,本实施例提供了一种喷射装置8,该喷射装置8包括:中心部3,中心部3包括与空气源连通的喷孔4;固硫剂通路2,其环绕中心部3 设置,能够为固硫剂气流15的流动提供通道;导流旋片5,其至少部分地设置于固硫剂通路2的开口处;使固硫剂气流15沿螺旋轨迹流出固硫剂通路2;以及,外壳1。

73.喷孔4开设在中心部3上,喷孔4用于喷射热空气,热空气的温度在150-350℃。固硫剂和热空气混合形成固硫剂气流15,固硫剂气流15沿固硫剂通路2经导流旋片5喷射出,固硫剂气流15的温度在350-450℃。

74.喷孔4的直径在8-10mm。

75.导流旋片5具有旋角,如图1所示,旋角指的是导流旋片5的根部切线与径向线之间的夹角。如图3所示,具有旋角的导流旋片5使得固硫剂气流15能够沿螺旋轨迹流出固硫剂通路2。螺旋轨迹增长了固硫剂气流15的流动路径,使固硫剂气流15与煤粉气流6充分混合,有利于提升脱硫率。

76.导流旋片5设置在中心部3与外壳1之间。固硫剂通路2的内径和外径之差为3-5mm。

77.利用该喷射装置8,固硫剂气流15能够沿螺旋轨迹流出固硫剂通路2。螺旋轨迹增

长了固硫剂气流15的流动路径,使固硫剂气流15与煤粉气流6充分混合,有利于提升脱硫率。

78.实施例二

79.如图2所示,该锅炉还包括燃烧器7,燃烧器7以四角切圆的布置方式设置在锅炉炉膛16内,从而形成顺时针或逆时针上旋的煤粉气流6;喷射装置8有多个,多个喷射装置8沿炉膛16周向均匀分布,喷射装置8均位于燃烧器7的下方,喷射装置8能够水平摆动,且多个喷射装置8的摆动角度布置成使得固硫剂气流15逆时针或顺时针上旋,以使煤粉气流6与固硫剂气流15上旋方向相反从而充分混合。

80.当煤粉气流6顺时针上旋流动时,固硫剂气流15逆时针上旋流动;当煤粉气流6逆时针上旋流动时,固硫剂气流15顺时针上旋流动;从而使煤粉气流6 与固硫剂气流15充分混合,从而有利于提升脱硫率。

81.通过调节喷射装置8的摆动方向能够控制固硫剂气流15的上旋方向,即顺时针或逆时针。通过调节喷射装置8的摆动角度能够控制固硫剂气流15的上旋半径。摆动角度越大,固硫剂气流15的上旋半径越大。摆动角度指的是喷射装置8的轴线与炉膛16径向线之间的夹角。

82.喷射装置8有多个,多个喷射装置8沿炉膛16周向均匀分布,且多个喷射装置8的摆动方向和摆动角度均一致,从而能够形成螺旋上旋的固硫剂气流15。

83.通过该实施例,当煤粉气流6顺时针上旋流动时,固硫剂气流15逆时针上旋流动;当煤粉气流6逆时针上旋流动时,固硫剂气流15顺时针上旋流动;从而使煤粉气流6与固硫剂气流15充分混合,从而有利于提升脱硫率。

84.实施例三

85.如图4所示,该锅炉系统还包括:磨制装置9,其用于对固硫剂进行磨制;分离系统10,其用于与磨制装置9的出口连通,能够将固硫剂分离为粗颗粒和细颗粒;料仓11,其与分离系统10的第一出口连通,用于存储细颗粒;加热装置,其与料仓11连通,用于为细颗粒加热;给粉机12,其与加热装置连通,用于将细颗粒输送至锅炉的喷射装置8的固硫剂通路2中与热空气混合以喷出;以及,磨煤机14,其与分离系统10的第二出口连通,用于将粗颗粒与煤粉混合磨制形成混合物,并将混合物输送至锅炉的燃烧器7。

86.粗颗粒和细颗粒的分界线是颗粒粒度25mm。

87.分离系统10能够将固硫剂分离为粗颗粒和细颗粒。

88.细颗粒经过料仓11、给粉机12、喷射装置8与热空气混合形成固硫剂气流 15喷射至锅炉炉膛16内燃烧。

89.粗颗粒可以在磨煤机14与煤粉混合后进入燃烧器7,形成煤粉气流6喷射至锅炉炉膛16内燃烧。

90.通过使用分离系统10,可以实现固硫剂的分级利用,粗颗粒进入燃烧器7,细颗粒进入喷射器,从而有利于固硫剂的充分利用。

91.通过该实施例,可以实现固硫剂的分级利用,粗颗粒进入燃烧器7,细颗粒进入喷射器,从而有利于固硫剂的充分利用。

92.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“底”、“顶”、“前”、“后”、“内”、“外”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是

为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

93.虽然在本文中参照了特定的实施方式来描述本实用新型,但是应该理解的是,这些实施例仅仅是本实用新型的原理和应用的示例。因此应该理解的是,可以对示例性的实施例进行许多修改,并且可以设计出其他的布置,只要不偏离所附权利要求所限定的本实用新型的精神和范围。应该理解的是,可以通过不同于原始权利要求所描述的方式来结合不同的从属权利要求和本文中所述的特征。还可以理解的是,结合单独实施例所描述的特征可以使用在其他所述实施例中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1