一种提升循环流化床锅炉旋风分离效率的装置的制作方法

1.本实用新型属于锅炉技术领域,具体涉及一种提升循环流化床锅炉旋风分离效率的装置。

背景技术:

2.锅炉是一种能量转换设备,向锅炉输入的能量有燃料中的化学能、电能,锅炉输出具有一定热能的蒸汽、高温水或有机热载体,锅炉中产生的热水或蒸汽可直接为工业生产和人民生活提供所需热能,也可通过蒸汽动力装置转换为机械能,或再通过发电机将机械能转换为电能,提供热水的锅炉称为热水锅炉,主要用于生活,工业生产中也有少量应用,产生蒸汽的锅炉称为蒸汽锅炉,常简称为锅炉,多用于火电站、船舶、机车和工矿企业,旋风分离器进口烟道由汽冷膜式壁包覆而成,内敷耐磨材料,上下集箱各一个,标高分别为39501,25647。旋风分离器进口烟道管子为φ60的20g规格,进、出口集箱规格为φ273,材料为20g。蒸汽自每个旋风分离器进口烟道下集箱分别由四根φ133的管子传递至每个旋风分离器下部环形集箱,蒸汽通过旋风分离器管屏的管子以平行方式向上流至上部环形集箱,该集箱通过连接管与尾部侧包墙上集箱相连。

3.旋风分离器的中心筒作为分离辅助装置,而现有的旋风分离器的中心筒分离效率较低,并且无法满足生产的需求,基于此我们提出一种提升循环流化床锅炉旋风分离效率的装置,可以帮助原设计旋风分离器中心筒是圆柱形型,长期运行中旋风分离器效率无法满足运行工况。

技术实现要素:

4.针对现有技术存在的不足,本实用新型目的是提供一种提升循环流化床锅炉旋风分离效率的装置,解决了原设计旋风分离器中心筒是圆柱形型,长期运行中旋风分离器效率无法满足运行工况的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种提升循环流化床锅炉旋风分离效率的装置,包括中心筒,所述中心筒的顶部活动套接有套环,所述套环的顶部固定安装有锥环,所述锥环顶部的外侧固定安装有若干固定块,所述固定块的顶部固定安装有安装板,所述锥环的内侧固定安装有若干固定杆,所述中心筒中间部的外侧固定安装有固定环,所述固定环的外侧固定安装有六组伸缩柱,六组所述伸缩柱的外侧均套接有弹簧,六组所述伸缩柱的外侧均固定安装有支板,所述支板的外侧固定安装有若干楔块,所述中心筒的内侧固定安装有若干固定板,所述固定板的内侧固定安装有偏心锥,所述偏心锥的顶部固定安装有弧形密封环,所述中心筒的内部活动安装有螺旋板。

6.优选的,所述固定块呈圆形均匀分布在锥环顶部的外侧。

7.通过采用上述技术方案,优点在于固定块呈均匀分布便于力矩均衡,便于安装板的卡接更稳定,使用效果好。

8.优选的,所述固定杆活动贯穿中心筒并延伸至中心筒的内侧。

9.通过采用上述技术方案,优点在于固定杆的作用是增加一个对中心筒和锥环之间的限位力,便于结构的稳定,增加了结构力的稳定性。

10.优选的,所述弹簧的一端固定安装在固定环的外侧,所述弹簧的另一端固定安装在支板的外侧,所述伸缩柱的内部活动套接有气囊。

11.通过采用上述技术方案,优点在于增加了在与安装板配合的安装位置卡接的固定效果,便于稳定,气囊为伸缩柱内部提供一个弹力的限位,便于结构稳定和弹力回缩。

12.优选的,所述楔块呈环形均匀分布在支板的外侧,所述楔块的数量至少为四个。

13.通过采用上述技术方案,优点在于楔块便于支板在焊接位置时,便于增加结构的稳定性,增加了整体的稳定,便于增加焊接的牢固性。

14.优选的,所述偏心锥为六块椎板组成。

15.通过采用上述技术方案,优点在于单个锥筒切割成六块钢板发至现场,现场可在旋风分离器直段处切割管子和扁钢,将钢板送至分离器内。

16.优选的,所述偏心锥的圆心和中心筒的圆心距离为120mm。

17.通过采用上述技术方案,优点在于旋风分离器上半部分为圆柱形,下半部分为锥形,烟气出口为圆筒形钢板件,形成一个端部敞开的圆柱体,长度伸至旋风分离器圆柱体一定位置,细颗粒和烟气先旋转下流至圆柱体的底部,而后向上流动离开旋风分离器。

18.与现有技术相比,本实用新型的有益效果是:

19.1、通过设置的中心筒,原设计旋风分离器中心筒是圆柱形型,长期运行中旋风分离器效率无法满足运行工况,经优化改造旋风分离器使用底部带有偏心锥的中心筒,分离器效率得到大幅度提高。

20.2、通过设置的中心筒,原旋风分离器入口烟道宽度800mm,为了提高分离效率,经优化改造缩小分离器入口烟道宽度80mm,提高了分离器入口烟气流速,分离效率得到小幅提高。

附图说明

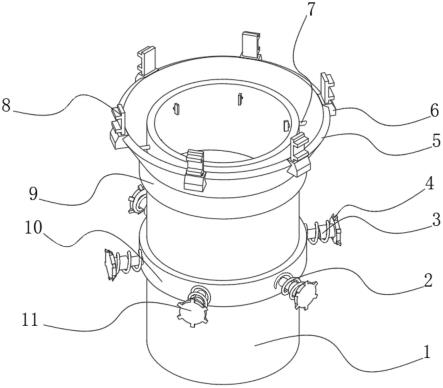

21.图1为本实用新型的前视立体外观结构示意图;

22.图2为本实用新型的仰视立体外观结构示意图;

23.图3为本实用新型的后视剖视结构示意图;

24.图4为本实用新型的中心筒底部仰视尺寸结构示意图;

25.图5为本实用新型的中心筒后视和仰视局部尺寸结构示意图。

26.图中:1、中心筒;2、弹簧;3、伸缩柱;4、楔块;5、锥环;6、固定块;7、固定杆;8、安装板;9、套环;10、固定环;11、支板;12、固定板;13、偏心锥;14、螺旋板;15、弧形密封环;16、气囊。

具体实施方式

27.下面将结合本实用新型实施方案中的附图,对本实用新型实施方案中的技术方案进行清楚、完整地描述,显然,所描述的实施方案仅仅是本实用新型一部分实施方案,而不是全部的实施方案。基于本实用新型中的实施方案,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方案,都属于本实用新型保护的范围。

28.如图1-图5所示,一种提升循环流化床锅炉旋风分离效率的装置,包括中心筒1,中心筒1的顶部活动套接有套环9,套环9的顶部固定安装有锥环5,锥环5顶部的外侧固定安装有若干固定块6,固定块6的顶部固定安装有安装板8,锥环5的内侧固定安装有若干固定杆7,中心筒1中间部的外侧固定安装有固定环10,固定环10的外侧固定安装有六组伸缩柱3,六组伸缩柱3的外侧均套接有弹簧2,六组伸缩柱3的外侧均固定安装有支板11,支板11的外侧固定安装有若干楔块4,中心筒1的内侧固定安装有若干固定板12,固定板12的内侧固定安装有偏心锥13,偏心锥13的顶部固定安装有弧形密封环15,中心筒1的内部活动安装有螺旋板14。

29.上述技术方案的工作原理如下:

30.在作业时,作业人员首先将中心筒1、锥环5和偏心锥13移动到合适的位置,而后拼接作业,接着通过安装板8将锥环5固定安装在锅炉的使用位置,而后将中心筒1穿过套环9和锥环5进行安装,将固定杆7穿过中心筒1并将其焊接在锥环5内侧,接着将套环9焊接在中心筒1的外侧,接着将固定环10焊接在中心筒1的外侧,而后将支板11和楔块4焊接在使用的固定位置。

31.在另外一个实施方案中,如图1-图3所示,固定块6呈圆形均匀分布在锥环5顶部的外侧。

32.固定块6呈均匀分布便于力矩均衡,便于安装板8的卡接更稳定,使用效果好。

33.在另外一个实施方案中,如图1-图3所示,固定杆7活动贯穿中心筒1并延伸至中心筒1的内侧。

34.固定杆7的作用是增加一个对中心筒1和锥环5之间的限位力,便于结构的稳定,增加了结构力的稳定性,并且穿过中心筒1的内侧部分,可以进行打磨抛光处理,便于不对风力气流扰流。

35.在另外一个实施方案中,如图3所示,弹簧2的一端固定安装在固定环10的外侧,弹簧2的另一端固定安装在支板11的外侧,伸缩柱3的内部活动套接有气囊16。

36.在实际的使用过程中,伸缩柱3和弹簧2的作用便于对中心筒1进行一个圆周限位,缓解因作业而产生的震动,便于减震,便于稳定结构避免产生共振,增加了在与安装板8配合的安装位置卡接的固定效果,便于稳定,气囊16为伸缩柱3内部提供一个弹力的限位,便于结构稳定和弹力回缩。

37.在另外一个实施方案中,如图1和图2所示,楔块4呈环形均匀分布在支板11的外侧,楔块4的数量至少为四个。

38.楔块4便于支板11在焊接位置时,便于增加结构的稳定性,增加了整体的稳定,便于增加焊接的牢固性。

39.在另外一个实施方案中,如图3-图5所示,偏心锥13为六块椎板组成。

40.增补锥筒钢板厚度δ10,材质为ra253ma,单锥筒重量约为240kg,双锥筒重量约为480kg,单个锥筒切割成六块钢板发至现场,现场可在旋风分离器直段处切割管子和扁钢,将钢板送至分离器内,再进行焊接,也可在包墙侧墙处切割扁钢将钢板送至分离器上段,从中心筒1上端送至下端。

41.在另外一个实施方案中,如图4和图5所示,偏心锥13的圆心和中心筒1的圆心距离为120mm。

42.旋风分离器上半部分为圆柱形,下半部分为锥形,烟气出口为圆筒形钢板件,形成一个端部敞开的圆柱体,长度伸至旋风分离器圆柱体一定位置,细颗粒和烟气先旋转下流至圆柱体的底部,而后向上流动离开旋风分离器,粗颗粒落入直接与j型回料器相连接的立管,旋风分离器为膜式包墙过热器结构,其顶部与底部均与环形集箱相连,墙壁管子在顶部向内弯曲,使得在旋风分离器管子和烟气出口圆筒之间形成密封结构,旋风分离器由管子和扁钢组成,上环形集箱的规格为273,下环形集箱的规格为273,旋风分离器内表面敷设防磨材料,其厚度距管子外表面25mm,旋风分离器中心筒1由高温高强度、抗腐蚀、耐磨损的奥氏体不锈钢ra-253ma钢板卷制而成,原有中心筒下1端减短1875,34es4641下端距离端部切割1785mm筒体。

43.本实用新型的工作原理及使用流程:在作业时,作业人员首先将中心筒1、锥环5和偏心锥13移动到合适的位置,而后拼接作业,接着通过安装板8将锥环5固定安装在锅炉的使用位置,而后将中心筒1穿过套环9和锥环5进行安装,将固定杆7穿过中心筒1并将其焊接在锥环5内侧,接着将套环9焊接在中心筒1的外侧,接着将固定环10焊接在中心筒1的外侧,而后将支板11和楔块4焊接在使用的固定位置,在实际的使用过程中,伸缩柱3和弹簧2的作用便于对中心筒1进行一个圆周限位,缓解因作业而产生的震动,便于减震,便于稳定结构避免产生共振,增加了在与安装板8配合的安装位置卡接的固定效果,便于稳定。

44.尽管已经示出和描述了本实用新型的实施方案,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施方案进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1