一种处理含二氯甲烷有机废气的蓄热式多段焚烧装置的制作方法

1.本实用新型属于环境保护技术领域,涉及一种有机废气处理装置,尤其涉及一种处理含二氯甲烷有机废气的蓄热式多段焚烧装置。

背景技术:

2.含氯挥发性有机化合物是vocs中排放多、危害大、持续久的一类化合物,他们在石油工业、涂料工业、制药、化学工业、农业等工业生产中通常被用作有机溶剂或作为半成品应用。随着氯制品产业的不断发展,含氯有机废气大量排入空气中,多数有机氯代化合物具有较好的热稳定性以及化合稳定性,不易被生物降解或者分解,会长时间滞留在自然界中,对环境和人体健康危害极大。二氯甲烷以其较强的溶解能力成为应用最广泛的含氯挥发性有机物之一,随之而来的废气处理问题也成为近年来环保行业关注的重点问题。吸附法和冷凝法是目前最常用的二氯甲烷废气处理工艺,可将有溶剂回收价值的二氯甲烷回收再利用。但是,吸附法对于二氯甲烷处理效果较差,冷凝法处理能耗较高。大部分含氯废气中往往不是单一组分,溶剂回收价值低,可采用焚烧等方式将二氯甲烷废气彻底去除。

3.含氯废气在高温焚烧过程中可能会产生强致癌物质二噁英,人体过量摄入二噁英会引起胸腺萎缩、头痛、失聪以及氯痤疮等症状,并可能导致染色体损伤、心力衰竭等,甚至产生不可逆的致畸、致癌和致突变的“三致”效应。二噁英的生成机理较为复杂,一般来讲蓄热燃烧装置的燃烧炉温度要达到760℃以上时,才能将废气中有机物完全分解,二噁英的最佳合成温度为200~500℃。废气进入燃烧室前后需要经历温升至760℃和温降至120℃以下的阶段,很难避开这个温区。《制药工业大气污染物排放标准》(gb 37823-2019)规定燃烧含氯有机废气时二噁英的排放限值为0.1ng-teq/m3,二噁英的产生极大的限制了蓄热燃烧法在含氯有机废气治理领域的应用。

4.刘志禹等采用蓄热氧化技术处理含氯挥发性有机物废气,燃烧室的温度为 850~870℃,入口总烃浓度为2000~3000mg/m3,蓄热装置出口二噁英浓度为 0.23~0.8ng-teq/m3,采用碱洗去除酸性物质后进入活性炭吸附罐,可将二噁英的浓度降至0.1ng-teq/m3。碱洗法增加了废气湿度,活性炭的吸附能力有所下降,在二噁英浓度较低的情况下,活性炭利用率较低且增加了设备占地及投资成本,使用后的活性炭属于危废,需要二次处理,碳排放量增加,系统运维成本较高。

5.垃圾焚烧也是产生二噁英的重要领域,最常用的控制手段为活性炭喷射吸附及催化分解技术。耿静等研究了这两种技术的经济技术分析,对于垃圾焚烧发电厂来说,催化分解技术虽然一次投资成本相对较高,但运行成本较低。此外,急冷技术也是减少二噁英产生的途径,但要求烟气冷却速率较快。对于工业含氯有机废气,由于其本身为气体,焚烧后无颗粒物产生,活性炭喷射技术相当于引入二次颗粒污染及危废污染,后端需要进一步设置除尘设施,大大增加了运维成本。将催化分解技术应用于含氯有机废气,是降低二噁英污染的优选方案。目前,尚未有将急冷降低二噁英产率、二噁英催化分解技术与焚烧装置相结合的应用。

技术实现要素:

6.本实用新型提供一种处理含二氯甲烷有机废气的蓄热式多段焚烧装置,以克服现有技术的缺陷。

7.为实现上述目的,本实用新型提供一种处理含二氯甲烷有机废气的蓄热式多段焚烧装置,具有这样的特征:包括高温一燃室和三个子单元;子单元包括蓄热急冷室、催化二燃室和布气室;每个子单元的蓄热急冷室均与所述高温一燃室相连通;每个子单元中,蓄热急冷室与催化二燃室相连通,催化二燃室与布气室相连通;布气室连通有废气进气管道、废气出气管道和吹扫风管道;高温一燃室配有燃烧器,燃烧器连通有天然气管道和助燃空气管道;蓄热急冷室中设置有蓄热体;催化二燃室中设置有负载二噁英分解催化剂的催化剂载体;布气室内填装有散装蓄热陶瓷。

8.进一步,本实用新型提供一种处理含二氯甲烷有机废气的蓄热式多段焚烧装置,还可以具有这样的特征:其中,每个所述子单元的废气进气管道连通有新风空气管道。

9.进一步,本实用新型提供一种处理含二氯甲烷有机废气的蓄热式多段焚烧装置,还可以具有这样的特征:还包括自动联锁监控系统;自动联锁监控系统包括设置在天然气管道上的天然气流量控制计,以及每个子单元中,设置在新风空气管道上的新风阀、一燃室进入蓄热急冷室前的温控仪tic1、蓄热急冷室底端二燃室顶端的温控仪tic2、二燃室出口温控仪tic3。

10.进一步,本实用新型提供一种处理含二氯甲烷有机废气的蓄热式多段焚烧装置,还可以具有这样的特征:其中,所述催化二燃室中的催化剂载体为具有蓄热功能的整体蜂窝陶瓷。

11.进一步,本实用新型提供一种处理含二氯甲烷有机废气的蓄热式多段焚烧装置,还可以具有这样的特征:其中,所述蓄热急冷室中的蓄热体为板片蜂窝陶瓷、齿状蜂窝陶瓷或整体蜂窝陶瓷。

12.进一步,本实用新型提供一种处理含二氯甲烷有机废气的蓄热式多段焚烧装置,还可以具有这样的特征:其中,所述布气室中的散装蓄热陶瓷为矩铵环。

13.进一步,本实用新型提供一种处理含二氯甲烷有机废气的蓄热式多段焚烧装置,还可以具有这样的特征:其中,每个所述子单元的废气进气管道和废气出气管道均设有气动阀。

14.进一步,本实用新型提供一种处理含二氯甲烷有机废气的蓄热式多段焚烧装置,还可以具有这样的特征:其中,所述助燃空气管道上设有助燃风机和单向阀。

15.本实用新型的有益效果在于:本实用新型提供一种处理含二氯甲烷有机废气的蓄热式多段焚烧装置,包括高温一燃室和三个子单元,每个子单元包括依次连通的蓄热急冷室、催化二燃室和布气室。

16.本实用新型将二噁英分解催化剂负载于具有蓄热性能的催化剂载体上,在有机废气与蓄热体(催化剂载体)降温的过程中,在120℃~300℃(优选的范围为 150℃~200℃)的温区内发挥其催化分解作用。优化气体流场及温度场设计,采用自动联锁监控系统控制使燃烧室燃烧后含二噁英的废气在通过负载催化剂的蓄热层(催化剂载体)时,处于二噁英含量最低的催化温度段,当温度过高时可能导致催化剂失活,在废气进气口补充适当新风降低进入的温度。此外,设置蓄热急冷室,控制废气燃烧过后从800℃降至300℃的时间小于

0.8s(优选的可达 0.5s甚至0.3s以下),可以极大程度的减少二噁英的产生;集蓄热催化一体,设备整体热回收效率可达95%以上。

17.本实用新型将含二氯甲烷等挥发性有机的热分解系统与二噁英控制系统、热回收系统有机结合在一起,具有二氯甲烷等有机废气分解效率高、二噁英二次污染控制强、热回收效率高、抗腐蚀性能强、自动化监控系统稳定等优点,二氯甲烷等有机废气净化效率≥99.8%、热回收效率≥95%、二噁英排放浓度<0.08 ng-teq/m3,能经济有效的解决医药、农药等行业的含二氯甲烷有机废气治理难问题,具有较好的应用前景及推广意义。

附图说明

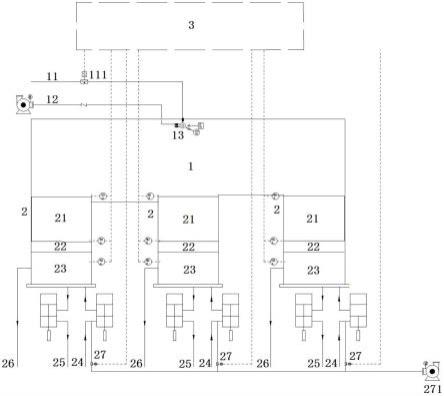

18.图1是处理含二氯甲烷有机废气的蓄热式多段焚烧装置的结构示意图。

具体实施方式

19.以下结合附图来说明本实用新型的具体实施方式。

20.如图1所示,本实用新型提供一种处理含二氯甲烷有机废气的蓄热式多段焚烧装置,包括高温一燃室1和三个子单元2。

21.子单元2包括蓄热急冷室21、催化二燃室22和布气室23。

22.每个子单元2的蓄热急冷室21均与所述高温一燃室1相连通。

23.每个子单元2中,蓄热急冷室21与催化二燃室22相连通,催化二燃室22 与布气室23相连通。

24.布气室23连通有废气进气管道24、废气出气管道25和吹扫风管道26。废气进气管道24和废气出气管道25均设有气动阀。

25.高温一燃室1配有燃烧器13,燃烧器13连通有天然气管道11和助燃空气管道12。助燃空气管道12上设有助燃风机和单向阀。

26.蓄热急冷室21中设置有蓄热体。优选的,蓄热体为板片蜂窝陶瓷、齿状蜂窝陶瓷或整体蜂窝陶瓷。

27.催化二燃室22中设置有负载二噁英分解催化剂的催化剂载体。优选的,催化剂载体为具有蓄热功能的整体蜂窝陶瓷。

28.布气室23内填装有散装蓄热陶瓷。优选的,散装蓄热陶瓷为矩铵环。

29.其中,高温一燃室1内温度≥850℃,废气在一燃室内停留时间>0.75s(优选的>1.5s),可将二氯甲烷等挥发性有机废气及二噁英高温分解,通过控制天然气用量保证有机物分解所需温度。在蓄热急冷室21中,气体从850℃降到200℃所需时间≤0.8s,热回收效率≥95%。催化二燃室22中的二噁英分解催化剂的类型为v、ti、ce系非贵金属催化剂,催化温度为120℃~200℃。布气室23内填装的散装蓄热陶瓷,起到均匀气流分布的作用,同时可将二燃室出口的气流温度进一步降低至120℃以下。

30.工作时,三个子单元和高温一燃室1循环往复协调工作。具体的,第一阶段,有机废气通过第一个子单元(右)的废气进气管道进入该子单元,有机废气依次经过第一个子单元(右)的布气室、催化二燃室和蓄热急冷室,并被其中已经升温的陶瓷加热,预热升温的有机废气进入高温一燃室1进行燃烧,该过程有来自第三个子单元(左)的反吹气体(由吹扫风管道进入)参与燃烧,燃烧后由第二个子单元(中)排出,即依次经过第二个子单元(中)的蓄热

急冷室、催化二燃室和布气室由废气出气管道排出,第二个子单元(中)中的陶瓷随之升温蓄热。第二阶段,有机废气通过第二个子单元(中)的废气进气管道进入该子单元,有机废气依次经过第二个子单元(中)的布气室、催化二燃室和蓄热急冷室,并被其中已经升温的陶瓷加热,预热升温的有机废气进入高温一燃室1进行燃烧,该过程有来自第一个子单元(右)的反吹气体(由吹扫风管道进入)参与燃烧,燃烧后由第三个子单元(左)排出,即依次经过第三个子单元(左)的蓄热急冷室、催化二燃室和布气室由废气出气管道排出,第三个子单元(左)中的陶瓷随之升温蓄热。第三阶段,有机废气通过第三个子单元(左)的废气进气管道进入该子单元,有机废气依次经过第三个子单元(左)的布气室、催化二燃室和蓄热急冷室,并被其中已经升温的陶瓷加热,预热升温的有机废气进入高温一燃室1进行燃烧,该过程有来自第二个子单元(中)的反吹气体(由吹扫风管道进入)参与燃烧,燃烧后由第一个子单元(右)排出,即依次经过第一个子单元(右)的蓄热急冷室、催化二燃室和布气室由废气出气管道排出,第一个子单元(右)中的陶瓷随之升温蓄热。第一、二、三阶段循环工作。其中,同一周期内每个子单元进气、出气、吹扫的时间保持一致。进气的子单元下一循环不能直接出气,需经过反吹将残留的废气吹入高温一燃室1后才能切到出气。

31.在一优选的实施例中,每个所述子单元2的废气进气管道24连通有新风空气管道27。各新风空气管道27与总新风空气管道连通,总新风空气管道上设有新风机271。

32.装置还包括自动联锁监控系统3。自动联锁监控系统3包括设置在天然气管道11上的天然气流量控制计111,以及每个子单元2中,设置在新风空气管道 27上的新风阀、一燃室进入蓄热急冷室21前的温控仪tic1、蓄热急冷室21底端二燃室顶端的温控仪tic2、二燃室出口温控仪tic3。

33.当各个温控点(即设置各温度仪处)的温度超过设定值时,关停天然气,根据超温点位及超温程度,调整新风阀的开度控制新风补入量进行降温。当各温控点温度低于设定值时,关闭新风机,通过加大天然气流量使温度达到正常范围。系统故障时,自动关闭天然气进气、打开新风阀对系统进行吹扫降温。自动联锁监控系统3能监控催化二燃室22温度、蓄热急冷室21温度变化及急冷时间,并在出现故障的特殊时候应急控制系统。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1