一种燃煤锅炉超低负荷的稳燃装置

1.本实用新型属于燃煤锅炉发电技术领域,具体涉及一种燃煤锅炉超低负荷的稳燃装置。

背景技术:

2.燃煤电厂是二氧化碳排放的主要来源,在碳减排的压力下,构建以可再生能源为主体的新型电力系统是国家的战略决策。但风力、太阳能发电存在间歇性、波动性、随机性的特点,发电量峰谷比巨大,电网稳定性差,解决新能源大比例消纳是电力系统迫切需要解决的难题。煤电机组具有可宽负荷运行、启停灵活的特点,因此火电灵活性改造,采用燃煤火电机组进行调峰是保证电力稳定供给的必然要求。

3.燃煤机组在深度调峰低负荷运行时,锅炉内煤粉量大幅降低,空气煤比增加大,相对的燃煤放热量大幅减小,会造成炉膛温度降低,火焰烧稳定性下降,锅炉易灭火,仅靠调节锅炉运行参数很难维持稳定燃烧。目前燃煤锅炉低负荷稳燃辅助技术主要包括辅助燃料油。气稳燃技术、等离子体稳燃技术、富氧稳燃技术和空气预热稳燃技术等。燃油和燃气稳燃技术已在电厂得到广泛应用,专利201410467276.0、201010244692.6分别公开了一种燃油和燃气点火稳燃系统。但由于油、气价格高,而且容易造成后系统的脱硝系统堵塞、排放增大,该方式有被无油稳燃技术取代的趋势。专利201710931919.6、201710109787.9、201721294248.9、201810192558.2、201820453959.4、201810867626.0、分别提出了采用改进的燃烧器结构、调整进风、进煤方式等方法提高锅炉低负荷燃烧的稳定性,但不能完全满足锅炉超低负荷稳燃的要求,尤其对于低活性、高燃点的煤种,适用性较差。专利201810595813.8、201920041637.3分别提出了不同结构和工作方式的等离子点火稳燃系统,利用高压产生电弧,电离空气产生能量密度极高的等离子体,点燃煤粉气流,达到稳燃目的。但等离子发生器造价高,系统复杂,还存在使用寿命短的技术难题。

技术实现要素:

4.针对目前燃煤机组在深度调峰低负荷运行时很难维持稳定燃烧的问题,本实用新型提供了一种燃煤锅炉超低负荷的稳燃装置。

5.为了达到上述目的,本实用新型采用了下列技术方案:

6.一种燃煤锅炉超低负荷的稳燃装置,包括锅炉,还包括超细磨煤机和气化炉;所述气化炉由烧嘴、高能点火器、气化炉炉体和燃气出口组成;所述烧嘴设置在气化炉炉体顶部,燃气出口设置在气化炉炉体底部;所述烧嘴为双通道烧嘴环形套管式结构,由中心通道和外侧环形通道组成;所述超细磨煤机的煤粉出口连接气化炉顶部的烧嘴;气化炉底部的燃气出口通过管路连接引火管,引火管由锅炉一次风口的中心插入锅炉炉膛;

7.进一步,所述气化炉炉体内部为耐火浇注料。

8.进一步,所述气化炉的耐火材料允许使用温度》1200℃,耐压强度≥60mpa。

9.一种燃煤锅炉超低负荷的稳燃方法,包括以下步骤:

10.步骤1,将原煤送入超细磨煤机,将原煤研磨成超细煤粉,通过调节空气量使空气携带超细煤粉从超细磨煤机顶部排出;

11.步骤2,空气携带超细煤粉再从气化炉顶部烧嘴的中心通道喷入气化炉中;

12.步骤3,通过气化炉中的高能点火器点燃超细煤粉;

13.步骤4,从烧嘴的外侧通道通入高温水蒸气与空气的混合气;

14.步骤5,调节煤粉、空气、水蒸气的比例,控制气化炉温度,使煤粉与氧气和水蒸气发生部分气化反应,生成富含co的高温燃气;

15.步骤6,高温燃气携带未燃尽的超细煤粉由引火管喷入锅炉炉膛内,完成稳定锅炉内煤粉燃烧。

16.进一步,所述步骤1中超细煤粉研磨粒径小于45μm,且粒径小于10μm的超细煤粉占总超细煤粉的质量》50%。

17.进一步,所述步骤2中的中心通道出口气体流速为20~60m/s;控制步骤4中外侧通道的出口气体流速为5~20m/s;所述的步骤5的气化炉内气体的流速0.5~5m/s;所述步骤6高温燃气携带煤粉由引火管喷入锅炉炉膛的速度20~80m/s。

18.进一步,所述步骤3中高能点火器点燃超细煤粉后,使气化炉中的温度逐渐升温至850℃以上;所述步骤4中高温水蒸气的温度为150~500℃;所述步骤5中控制气化炉温度为850~1200℃。

19.进一步,所述步骤1中空气与超细煤粉的质量比为1~6:1;所述步骤4中高温水蒸气与空气的混合气中水蒸气体积含量0~50%;所述步骤5中煤粉、空气、水蒸气的质量比1:2~5:0~0.5

20.进一步,所述步骤5中气化炉内气体和固体颗粒的停留时间为0.5~10s。

21.进一步,原煤可以是褐煤、烟煤或无烟煤。

22.与现有技术相比本实用新型具有以下优点:

23.1、可适用于褐煤、烟煤、无烟煤为原料的燃煤锅炉,煤种适应性好;

24.2、采用超细煤粉部分气化的高温燃气助燃,设备投资低,运行成本低,可将粉煤锅炉负荷降低至20%以下,而且煤粉的燃尽率高,满足超低负荷调峰的要求;

25.3、可以灵活调节助燃煤量,操作灵活,简单可靠,响应快速,可适应快速的调峰过程;

26.4、占地面积小,投资低,便于现场改造;与现有技术相比具有经济、环保、节能、降耗等方面的优点;

27.5、本实用新型适用于煤粉锅炉灵活调峰过程中煤粉的稳定燃烧,也可用于煤、生物质、有机含碳废弃物燃烧过程。

附图说明

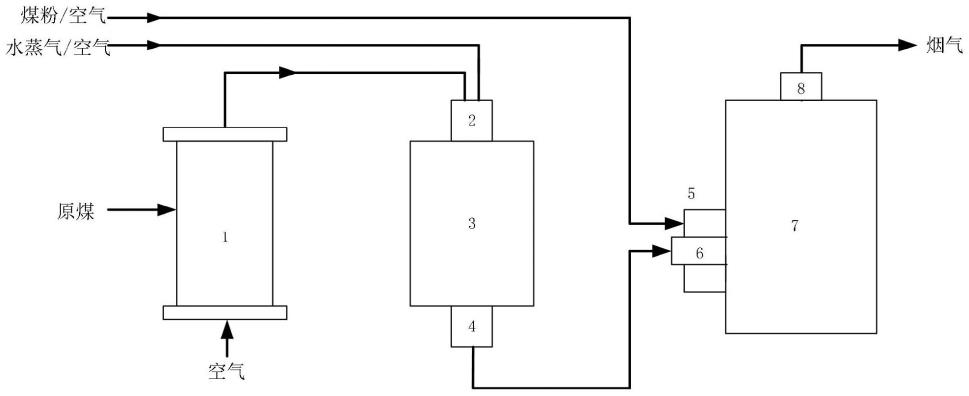

28.图1是本实用新型一种基于超细煤粉部分气化的燃煤锅炉超低负荷稳燃方法和装置的示意图;

29.图2是超细煤粉气化炉的结构示意图。

30.图中,1、超细磨煤机;2、烧嘴;3、气化炉;4、燃气出口;5、锅炉一次风和煤粉进口;6、引火管;7、锅炉炉膛;8、锅炉烟气出口;9、气化炉炉体;10、中心通道;11、外侧环形通道;

12、高能点火器;13、耐火材料。

具体实施方式

31.下面将结合附图对本实用新型做进一步的详细说明:本实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式,但本实用新型的保护范围不限于下述实施例。

32.如图1和2所示,提供一种燃煤锅炉超低负荷的稳燃装置,包括锅炉,还包括超细磨煤机1和气化炉3;所述气化炉3由烧嘴2、高能点火器12、气化炉炉体9和燃气出口4组成;所述烧嘴2设置在气化炉炉体9顶部,燃气出口4设置在气化炉炉体9底部;所述烧嘴2为双通道烧嘴环形套管式结构,由中心通道10和外侧环形通道11组成;所述超细磨煤机1的煤粉出口连接气化炉3顶部的烧嘴2;气化炉3底部的燃气出口4通过管路连接引火管6,引火管由锅炉一次风口的中心插入锅炉炉膛7。

33.所述气化炉3炉体内部为耐火浇注料。允许使用温度》1200℃,耐压强度≥60mpa。

34.下面通过具体实施例说明将上述装置用于电厂燃煤锅炉超低负荷稳燃的方法。

35.实施例1:

36.本实施例所涉及的一种基于超细煤粉部分气化的燃煤锅炉超低负荷稳燃方法,包括以下步骤:以高活性的神木烟煤为原料;

37.步骤1,将原煤送入超细磨煤机1,将原煤研磨成粒径小于45μm的超细煤粉,其中粒径小于10μm超细煤粉占比~55%;通过调节空气量使空气携带超细煤粉从超细磨煤机1顶部排出;空气与超细煤粉的质量比为3.5:1;

38.步骤2,空气携带超细煤粉再从气化炉顶部烧嘴2的中心通道10喷入气化炉3中;控制中心通道10出口气体流速为40m/s;

39.步骤3,通过气化炉3中的高能点火器12点燃超细煤粉;逐渐升温至850℃;

40.步骤4,从烧嘴2的外侧通道11通入300℃高温水蒸气与空气的混合气,水蒸气体积含量20%;控制外侧通道11的出口气体流速为20m/s;

41.步骤5,调节煤粉、空气、水蒸气的比例1:2.5:0.2,控制气化炉温度为950℃,气化炉内气体的流速5m/s,使煤粉与氧气和水蒸气发生部分气化反应,生成富含co的高温燃气;气化炉内气体和固体颗粒的停留时间4s。

42.步骤6,高温燃气携带未燃尽的超细煤粉由引火管6喷入锅炉炉膛7内速度40m/s,完成稳定锅炉内煤粉燃烧。

43.实施例2:

44.本实施例所涉及的一种基于超细煤粉部分气化的燃煤锅炉超低负荷稳燃方法,包括以下步骤:以高活性的内蒙褐煤为原料;

45.步骤1,将原煤送入超细磨煤机1,将原煤研磨成粒径小于45μm的超细煤粉,其中粒径小于10μm超细煤粉占比~50%;通过调节空气量使空气携带超细煤粉从超细磨煤机1顶部排出;空气与超细煤粉的质量比为1.5:1;

46.步骤2,空气携带超细煤粉再从气化炉顶部烧嘴2的中心通道10喷入气化炉3中;控制中心通道10出口气体流速为60m/s;

47.步骤3,通过气化炉3中的高能点火器12点燃超细煤粉;逐渐升温至850℃;

48.步骤4,从烧嘴2的外侧通道11通入200℃高温水蒸气与空气的混合气,水蒸气体积含量5%;控制外侧通道11的出口气体流速为15m/s;

49.步骤5,调节煤粉、空气、水蒸气的比例1:2.2:0.15,控制气化炉温度为900℃,气化炉内气体的流速1m/s,使煤粉与氧气和水蒸气发生部分气化反应,生成富含co的高温燃气;气化炉内气体和固体颗粒的停留时间10s。

50.步骤6,高温燃气携带未燃尽的超细煤粉由引火管6喷入锅炉炉膛7内速度70m/s,完成稳定锅炉内煤粉燃烧。

51.实施例3

52.本实施例所涉及的一种基于超细煤粉部分气化的燃煤锅炉超低负荷稳燃方法,包括以下步骤:以低活性的阳泉无烟煤为原料;

53.步骤1,将原煤送入超细磨煤机1,将原煤研磨成粒径小于45μm的超细煤粉,其中粒径小于10μm超细煤粉占比~65%;通过调节空气量使空气携带超细煤粉从超细磨煤机1顶部排出;空气与超细煤粉的质量比为2.5:1;

54.步骤2,空气携带超细煤粉再从气化炉顶部烧嘴2的中心通道10喷入气化炉3中;控制中心通道10出口气体流速为30m/s;

55.步骤3,通过气化炉3中的高能点火器12点燃超细煤粉;逐渐升温至850℃;

56.步骤4,从烧嘴2的外侧通道11通入350℃高温水蒸气与空气的混合气,水蒸气体积含量10%;控制外侧通道11的出口气体流速为10m/s;

57.步骤5,调节煤粉、空气、水蒸气的比例1:3:0.25,控制气化炉温度为1050℃,气化炉内气体的流速5m/s,使煤粉与氧气和水蒸气发生部分气化反应,生成富含co的高温燃气;气化炉内气体和固体颗粒的停留时间0.5s。

58.步骤6,高温燃气携带未燃尽的超细煤粉由引火管6喷入锅炉炉膛7内速度20m/s,完成稳定锅炉内煤粉燃烧。

59.实施例4

60.本实施例所涉及的一种基于超细煤粉部分气化的燃煤锅炉超低负荷稳燃方法,包括以下步骤:以低活性的河南贫瘦煤为原料;

61.步骤1,将原煤送入超细磨煤机1,将原煤研磨成粒径小于45μm的超细煤粉,其中粒径小于10μm超细煤粉占比~65%;通过调节空气量使空气携带超细煤粉从超细磨煤机1顶部排出;空气与超细煤粉的质量比为2:1;

62.步骤2,空气携带超细煤粉再从气化炉顶部烧嘴2的中心通道10喷入气化炉3中;控制中心通道10出口气体流速为20m/s;

63.步骤3,通过气化炉3中的高能点火器12点燃超细煤粉;逐渐升温至850℃;

64.步骤4,从烧嘴2的外侧通道11通入400℃高温水蒸气与空气的混合气,水蒸气体积含量5%;控制外侧通道11的出口气体流速为8m/s;

65.步骤5,调节煤粉、空气、水蒸气的比例1:2.8:0.15,控制气化炉温度为1080℃,气化炉内气体的流速4m/s,使煤粉与氧气和水蒸气发生部分气化反应,生成富含co的高温燃气;气化炉内气体和固体颗粒的停留时间2s。

66.步骤6,高温燃气携带未燃尽的超细煤粉由引火管6喷入锅炉炉膛7内速度35m/s,完成稳定锅炉内煤粉燃烧。

67.为了进一步阐述本实用新型的技术方案,下面结合附图及实施例对本实用新型进行进一步说明。

68.以上显示和描述了本实用新型的主要特征和优点,对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。

69.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1