一种烤炉环形直喷燃烧器的制作方法

1.本实用新型涉及燃烧设备技术领域,特别涉及一种烤炉环形直喷燃烧器。

背景技术:

2.燃烧器,是使燃料和空气以一定方式喷出混合燃烧的装置统称。目前,市面上的烤炉通过烧烤器对食物进行加热烧烤,现有的燃烧器多为圆管状的中空结构,其贯通有多个出火孔,与燃烧器相通的文丘里管作为引射结构将混合燃气引射入燃烧器内部并从出火孔喷出,其燃烧的火焰多为向上直冲的火焰,然而,该燃烧器在使用时,该燃烧器前后火力分布不均匀,火焰缺少稳焰结构,防风能力较弱,导致火焰稳定性也差,且该燃烧器上的火力分布为线性分布,均温性较差。

技术实现要素:

3.本实用新型的目的是为了解决上述技术的不足而设计的一种烤炉环形直喷燃烧器,通过稳焰结构使得该燃烧器喷出的火焰具备较强的抗风能力,燃烧更为稳定,且该燃烧器火力分布呈环形均匀分布,均温性较好。

4.为了解决上述技术问题,本实用新型的技术方案是:一种烤炉环形直喷燃烧器,包括本体,所述本体包括第一板体和第二板体,所述第一板体与所述第二板体之间形成有分气腔,所述分气腔连通有稳焰结构,所述稳焰结构包括引导环、以及沿所述引导环的周向均匀分布的多个出火孔结构,所述引导环位于所述第一板体的底部并向所述第二板体一侧折弯设置,各个出火孔结构均位于所述第二板体的顶部,各所述出火孔结构的开口均朝向所述引导环的折弯处。

5.优选的,所述第二板体形成有与所述第一板体固定连接的折弯环,各所述出火孔结构位于所述折弯环的顶部,所述折弯环的顶部对应相邻的两个所述出火孔结构之间处与所述第一板体固定连接。

6.优选的,所述本体为钣金件材料制成,所述第二板体的顶面对应相邻的两个所述出火孔结构之间处与所述第一板体焊接固定。

7.优选的,所述第二板体延伸出引射结构,所述引射结构为文丘里管并与所述分气腔连通。

8.优选的,所述第二板体贯通有连接孔,所述连接孔与所述分气腔相通,所述引射结构通过所述连接孔与所述本体连接,所述第一板体的顶部为平面,所述第二板体与所述第一板体的间距从所述连接孔处沿靠近所述引导环的一侧逐渐减小。

9.优选的,所述引射结构包括第一半管和第二半管,所述第一半管的一端形成有插接于所述连接孔内的分隔件,所述分隔件内部设置有与所述分气腔连通的分隔腔。

10.优选的,所述分隔件插入所述分气腔的顶部形成有第一折边部,所述第一折边部向外折弯并与所述第二板体固定连接。

11.优选的,所述第二半管靠近所述分隔件一端的内壁形成有引导面,所述引导面朝

向所述分隔腔倾斜设置。

12.优选的,所述第一半管的底部向外延伸有第一压合板,所述第二半管的顶部向外延伸有第二压合板,所述第一压合板与所述第二压合板相抵紧。

13.优选的,所述第一压合板或所述第二压合板形成有第二折边部,所述第二折边部向内折弯并与所述第二压合板或所述第一压合板固定连接。

14.与现有技术相比,本实用新型的有益效果是:当混合燃气输入本体内部时,随着混合燃气持续输入本体内部,分气腔内的气压逐渐增大,驱使混合燃气从分气腔内通过各出火孔结构向外喷出,各出火孔结构的开口处喷出的混合燃气更为稳定,且混合燃气与引导环的折弯部接触,使得各出火孔结构喷出的混合燃气彼此相连形成一个环状并向外喷出,将其点燃后实现环形水平直喷火焰,引导环的折弯部一定程度上可避免外部风力直接吹向该火焰的内焰,使得该燃烧器喷出火焰具备较强的防风能力,燃烧更加稳定,该燃烧器的火力分布呈环形均匀分布,均温性较好。

附图说明

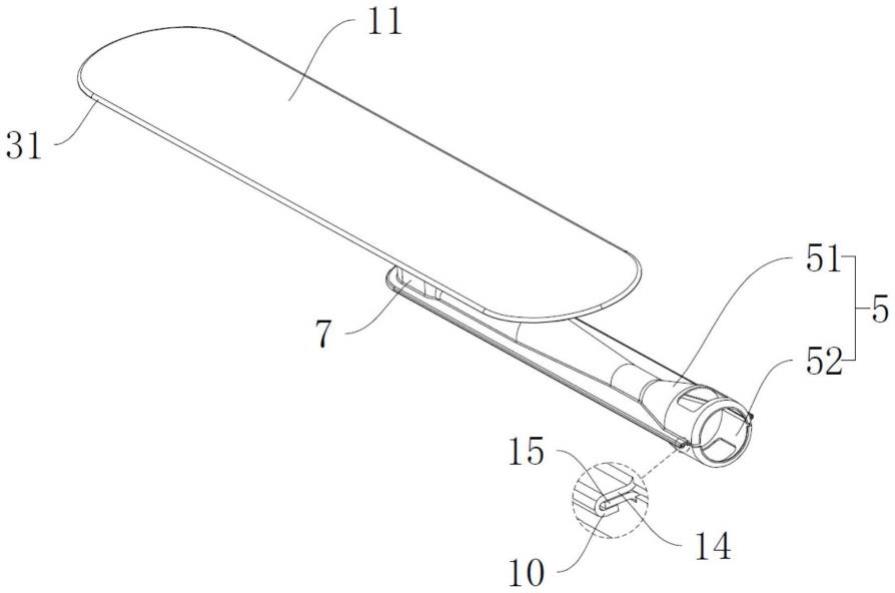

15.图1是实施例的结构示意图一;

16.图2是实施例的结构示意图二;

17.图3是实施例的剖视图一;

18.图4是实施例的剖视图二。

19.图中:1、本体;11、第一板体;12、第二板体;2、分气腔;3、稳焰结构;31、引导环;32、出火孔结构;4、折弯环;5、引射结构;51、第一半管;52、第二半管;6、连接孔;7、分隔件;8、分隔腔;9、第一折边部;10、第二折边部;13、引导面;14、第一压合板;15、第二压合板。

具体实施方式

20.下面通过实施例结合附图对本实用新型作进一步的描述。

21.参考图1、图2、图3、图4,一种烤炉环形直喷燃烧器,包括钣金件材料制成的本体1,本体1包括第一板体11和第二板体12,第一板体11与第二板体12之间形成有分气腔2,分气腔2连通有稳焰结构3,稳焰结构3包括引导环31、以及沿引导环31的周向均匀分布的多个出火孔结构32,引导环31位于第一板体11的底部并向第二板体12一侧折弯设置,各个出火孔结构32均位于第二板体12的顶部,出火孔结构32的流通面呈倒立的等腰梯形,等腰梯形靠近引导环31的底为上底,靠近第二板体12的底为下底,上底的长度大于下底的长度,使得各个出火孔结构32内的燃气沿水平方向喷出。

22.各出火孔结构32的开口均朝向引导环31的折弯处,第二板体12延伸出引射结构5,引射结构5为文丘里管并与分气腔2连通。文丘里管是先收缩而后逐渐扩大的管道,对流体产生的阻力小,稳定性好,有平滑的压差特性,适用于一般气体、烟气、含杂质较多的高炉煤气、混合燃气等气体的输送,为现有的常规技术手段,在此不作详细赘述。

23.当混合燃气通过引射结构5输入本体1内部时,随着混合燃气持续输入本体1内部,分气腔2内的气压逐渐增大,驱使混合燃气从分气腔2内通过各出火孔结构32向外喷出,第一板体11和第二板体12之间通过折弯环4固定连接,折弯环4通过第二板体12的外周侧壁折弯形成,折弯环4的内壁朝向第二板体12倾斜设置,各出火孔结构32位于折弯环4的顶部,折

弯环4的顶部对应相邻的两个出火孔结构32之间处与第一板体11固定连接,固定连接方式为焊接固定,折弯环4的内壁可引导混合燃气流向各出火孔结构32内,各出火孔结构32的开口处喷出的混合燃气更为稳定,且混合燃气与引导环31的折弯部接触,使得各出火孔结构32喷出的混合燃气彼此相连形成一个环状并向外喷出,可对任一出火孔结构32的开口处进行打火,点燃后可形成环形水平直喷火焰,引导环31的折弯部一定程度上可避免外部风力直接吹向该火焰的内焰,确保火焰燃烧稳定,提高火焰的抗风性,各出火孔结构32的环形分布使得该燃烧器火力分布均匀,稳焰结构3使得该燃烧器喷出火焰具备较强的防风能力,燃烧更为稳定,提高了该燃烧器使用时的均温效果。

24.第二板体12贯通有与分气腔2相通的连接孔6,引射结构5通过连接孔6与本体1连接,引射结构5包括第一半管51和第二半管52,第一半管51的一端形成有插接于连接孔6内的分隔件7,分隔件7内部设置有与分气腔2连通的分隔腔8,第二半管52靠近分隔件7一端的内壁形成有引导面13,引导面13朝向分隔腔8倾斜设置。

25.第一半管51和第二半管52之间形成引射腔,混合燃气从隐射腔的一端向引导面13一侧输出,在引导板的引导下,混合燃气的气流向分隔腔8内流入并聚集于分隔腔8和分气腔2之间的连通处,第一板体11的顶部为平面,第二板体12与第一板体11的间距从连接孔6处沿靠近引导环31的一侧逐渐减小,以使分气腔2的内壁呈倒锥状,随着混合燃气持续流入分气腔2内,混合燃气沿分气腔2的内壁流向各出火孔结构32,并通过各出火孔结构32向外加速喷出,确保混合燃气燃烧充分,提高混合燃气的燃烧效率。

26.分隔件7插入分气腔2的顶部形成有第一折边部9,第一折边部9向外折弯并与第二板体12固定连接,第一折边部9与第二板体12咬合铆接,其密封性较高,连接可靠,可避免分隔腔8与分气腔2之间的连接处发生漏气。

27.第一半管51的底部向外延伸有第一压合板14,第二半管52的顶部向外延伸有第二压合板15,第一压合板14与第二压合板15相抵紧。第一压合板14形成有第二折边部10,第二折边部10向内折弯并与第二压合板15固定连接,或第二压合板15形成有第二折边部10,第二折边部10向内折弯并与第一压合板14固定连接。第一压合板14和第二压合板15通过第二折边部10咬合铆接,其密封性较高,连接可靠,可避免引射结构5内发生漏气。

28.当然,以上只是本实用新型的典型实例,除此之外,本实用新型还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1