一种处理含氮有机废气的蓄热式焚烧协同脱硝装置的制作方法

1.本实用新型属于有机废气处理领域,涉及一种处理装置,尤其涉及一种处理含氮有机废气的蓄热式焚烧协同脱硝装置。

背景技术:

2.rto的工作原理是是把有机废气加热到760℃(具体需要看成分)以上,使废气中的vocs被高温氧化分解成二氧化碳和水,是用于处理有机废气的常见工艺之一,反应过程为:

3.c

xhy

+o2→

h2o+co24.与传统的催化燃烧、直燃式热氧化炉(to)相比,具治理效率高、运行成本低、能处理大风量中高浓度废气等特点,浓度较高时,基本可维持燃烧室温度,大大降低设备运行所需燃气成本。

5.其节能原理是在高温下将废气中的有机物(vocs)氧化成二氧化碳和水,氧化产生的高温气体流经特制的陶瓷蓄热体,使陶瓷体升温而“蓄热”,此“蓄热”用于预热后续进入的有机废气,从而节省废气升温的燃料消耗。陶瓷蓄热室应分成两个(含两个)以上,每个蓄热室依次经历蓄热-放热-清扫等程序,周而复始,连续工作。

6.rto对常见有机废气具有较好的处理效果,但其处理含氮有机物时,常常会有氮氧化物超标的问题,末端增设脱硝设备往往大大增加处理设备的投资及运行成本。

技术实现要素:

7.本实用新型提供一种处理含氮有机废气的蓄热式焚烧协同脱硝装置,以克服现有技术的缺陷。

8.为实现上述目的,本实用新型提供一种处理含氮有机废气的蓄热式焚烧协同脱硝装置,具有这样的特征:包括燃烧室、若干蓄热室、总进气管路、总出气管路和若干上层还原剂喷射装置;所述燃烧室设于若干蓄热室的上方,若干蓄热室均与燃烧室相通;蓄热室内设有蓄热陶瓷;蓄热室具有进气口和出气口,并配有与进气口连接的进气管路及与出气口连接的出气管路;若干蓄热室的进气管路均与所述总进气管路连接;若干蓄热室的出气管路均与所述总出气管路连接;若干上层还原剂喷射装置的数量与若干蓄热室的数量相等并一一对应;上层还原剂喷射装置设置在燃烧室内,位于相应的蓄热室的上方,上层还原剂喷射装置可在燃烧室内喷入还原剂。

9.进一步,本实用新型提供一种处理含氮有机废气的蓄热式焚烧协同脱硝装置,还可以具有这样的特征:装置还包括若干蓄热室还原单元;若干蓄热室还原单元的数量与若干蓄热室的数量相等并一一对应;蓄热室还原单元设于相应蓄热室内;蓄热室还原单元包括下层还原剂喷射装置和负载脱销催化剂的蓄热陶瓷;下层还原剂喷射装置设于相应蓄热室的蓄热陶瓷的下方;负载脱销催化剂的蓄热陶瓷设于下层还原剂喷射装置的下方;下层还原剂喷射装置可在负载脱销催化剂的蓄热陶瓷上方喷入还原剂。

10.进一步,本实用新型提供一种处理含氮有机废气的蓄热式焚烧协同脱硝装置,还

可以具有这样的特征:其中,所述蓄热室中,蓄热陶瓷厚于负载脱销催化剂的蓄热陶瓷。

11.进一步,本实用新型提供一种处理含氮有机废气的蓄热式焚烧协同脱硝装置,还可以具有这样的特征:其中,所述上层还原剂喷射装置和下层还原剂喷射装置均连接有还原剂输入管路。

12.进一步,本实用新型提供一种处理含氮有机废气的蓄热式焚烧协同脱硝装置,还可以具有这样的特征:其中,所述还原剂输入管路上设有还原剂输入阀门。

13.进一步,本实用新型提供一种处理含氮有机废气的蓄热式焚烧协同脱硝装置,还可以具有这样的特征:其中,所述燃烧室内的顶部设有燃烧器。

14.进一步,本实用新型提供一种处理含氮有机废气的蓄热式焚烧协同脱硝装置,还可以具有这样的特征:其中,所述燃烧器连接有燃料输入管路。

15.进一步,本实用新型提供一种处理含氮有机废气的蓄热式焚烧协同脱硝装置,还可以具有这样的特征:其中,所述总进气管路上设有风机。

16.进一步,本实用新型提供一种处理含氮有机废气的蓄热式焚烧协同脱硝装置,还可以具有这样的特征:其中,每个所述蓄热室的进气管路上均设有进气阀门。

17.进一步,本实用新型提供一种处理含氮有机废气的蓄热式焚烧协同脱硝装置,还可以具有这样的特征:其中,每个所述蓄热室的出气管路上均设有出气阀门。

18.本实用新型的有益效果在于:本实用新型提供一种处理含氮有机废气的蓄热式焚烧协同脱硝装置,本装置结合rto与cncr/scr的特点,在rto燃烧室及蓄热室的特定区域增设喷还原剂装置,以及在蓄热室的特定区域同时放置负载脱销催化剂的蓄热陶瓷,在处理含氮有机物的同时,通过喷还原剂装置在特定温度区间喷入还原剂(氨或者尿素),将高温氧化过程中产生的氮氧化物还原成无害的氮气。本装置具体包括以下优点:

19.一、本装置将rto与scr/sncr的特点有机结合在一起,处理含氮有机废气时不会出现氮氧化物排放超标的风险;

20.二、rto后端无需再次增设脱硝装置,能大大降低设备投资及占地;

21.三、将scr(上层还原剂喷射装置)与sncr(下层还原剂喷射装置和负载脱销催化剂的蓄热陶瓷)分别布置与rto燃烧室内及蓄热室的特定温度段,可以大大降低因为脱硝反应升温所需的热能,能大大降低整个废气处理过程的运行费用。

附图说明

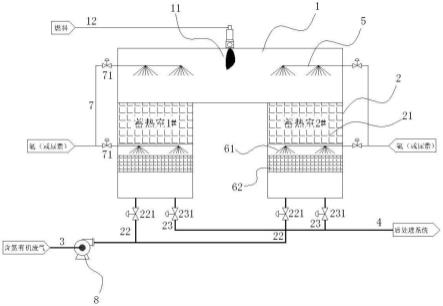

22.图1是处理含氮有机废气的蓄热式焚烧协同脱硝装置的结构示意图。

具体实施方式

23.以下结合附图来说明本实用新型的具体实施方式。

24.如图1所示,本实用新型提供一种处理含氮有机废气的蓄热式焚烧协同脱硝装置,包括燃烧室1、两个蓄热室2(蓄热室1#和蓄热室2#)、总进气管路3、总出气管路4、两个上层还原剂喷射装置5和两个蓄热室还原单元。

25.燃烧室1设于两个蓄热室2的上方,两个蓄热室2均与燃烧室1相通。

26.燃烧室1内的顶部设有燃烧器11。燃烧器11连接有燃料输入管路12。

27.蓄热室2内设有蓄热陶瓷21。

28.蓄热室2具有进气口和出气口,并配有与进气口连接的进气管路22及与出气口连接的出气管路23。两个蓄热室2的进气管路22均与总进气管路3连接;两个蓄热室2的出气管路23均与总出气管路4连接。总进气管路3上设有风机8。每个蓄热室2的进气管路22上均设有进气阀门221。每个蓄热室2的出气管路23上均设有出气阀门231。

29.两个上层还原剂喷射装置与两个蓄热室2一一对应。

30.上层还原剂喷射装置5设置在燃烧室1内,位于相应的蓄热室2的上方,上层还原剂喷射装置5可在燃烧室1内喷入还原剂。具体的,还原剂可以为氨或尿素。

31.两个蓄热室还原单元与两个蓄热室2一一对应。蓄热室还原单元设于相应蓄热室2内。

32.蓄热室还原单元包括下层还原剂喷射装置61和负载脱销催化剂的蓄热陶瓷62。下层还原剂喷射装置61设于相应蓄热室2的蓄热陶瓷21的下方,负载脱销催化剂的蓄热陶瓷62设于下层还原剂喷射装置61的下方,下层还原剂喷射装置可在负载脱销催化剂的蓄热陶瓷62上方喷入还原剂。

33.上层还原剂喷射装置5和下层还原剂喷射装置61均连接有还原剂输入管路7。还原剂输入管路7上设有还原剂输入阀门71。

34.其中,上层还原剂喷射装置5和下层还原剂喷射装置61均包括若干个、若干层喷头,从而使得上层还原剂喷射装置5可以覆盖其下方的蓄热室2、下层还原剂喷射装置61可以覆盖其下方的负载脱销催化剂的蓄热陶瓷62。

35.本装置的运行过程为:打开蓄热室1#的进气阀门221,使含氮有机废气首先经过蓄热室1#预热后进入燃烧室1内进行高温氧化,打开蓄热室2#的出气阀门231及燃烧室1内蓄热室2#对应的(即上方的)上层还原剂喷射装置5的还原剂输入阀门71,喷入燃烧室1的氨(本实施例的还原剂以氨为例)在高温下与含氮有机物氧化产生的部分氮氧化物发生氧化还原反应,将氮氧化物还原成无害的氮气。随后废气进入蓄热室2#,将热量“储存”在蓄热陶瓷21上同时废气被降温,当废气到达蓄热室2#中下部特定温度区间时,在负载脱销催化剂的蓄热陶瓷62上的脱销催化剂作用下,废气中氮氧化物与下层还原剂喷射装置61喷入的氨继续发生氧化还原反应,将氮氧化物还原为无害的氮气,然后通过出气阀门231和出气管路23进入后续处理装置(或排放)。

36.其中,氮氧化物在燃烧室1内去除的反应方程为:

37.4nh3+4no+o2→

4n2+6h2o

38.4nh3+2no+2o2→

3n2+6h2o

39.8nh3+6no2→

7n2+12h2o

40.氮氧化物在蓄热室2内去除的反应方程为(以下反应均为在催化剂作用下):

41.4nh3+4no+o2→

4n2+6h2o

42.8nh3+6no2→

7n2+12h2o

43.4nh3+3o2→

2n2+6h2o

44.4nh3+5o2→

4no+6h2o

45.待运行一段时间后,打开蓄热室2#的进气阀门221,使含氮有机废气从蓄热室2#进入燃烧室1,关闭蓄热室2#的出气阀门231及燃烧室1内蓄热室2#对应的(即上方的)上层还原剂喷射装置5的还原剂输入阀门71,打开蓄热室1#的出气阀门231及燃烧室1内蓄热室1#

对应的(即上方的)上层还原剂喷射装置5的还原剂输入阀门71,使高温氧化产生的氮氧化物在蓄热室1#及其对应燃烧室1内部被还原成无害的氮气排出。如此周而复始连续运行。

46.本实施例仅以包含两个蓄热室的装置(即两室rto)为例说明其结构和运行过程,包含多个蓄热室的装置,例如三室rto、多室rto及旋转rto等任何形式的rto,也可实现相同的结构和功能,仅需满足设置对应的上层还原剂喷射装置和蓄热室还原单元即可,均属于本技术的保护范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1