一种等离子体复合烧嘴及陶瓷炉窑的制作方法

1.本实用新型涉及窑炉加热用烧嘴技术领域,具体为一种等离子体复合烧嘴及陶瓷炉窑。

背景技术:

2.陶瓷、玻璃、耐火砖、金属提炼等的生产加工过程中需要进行高温加热,通常温度要达到1300度左右,甚至1600度以上,燃气烧嘴是向窑炉提供热能的重要部件,合理、高效的燃气烧嘴不仅能使燃气充分燃烧,避免co的产生,还具有稳定的燃烧效果,克服燃烧过程中离焰、易熄火、火焰无冲力等缺点。

3.公开号为cn213119071u提供的一种工业窑炉烧嘴用燃气混合结构,使用中心通燃气、外围通助燃气体的设计结构,并在电极孔上设置电极,点燃混合气体,该种结构是在烧嘴的前端通过空气和燃气自然喷出进行混合,会造成空气和燃气混合不均,从而造成烧嘴功率范围受限,并且容易发生脱火等情况,另外采用普通的电极打火,容易发生熄火的情况,从而还需要设置专门的检测装置和重新点火装置,让烧嘴的使用效率不高。

技术实现要素:

4.本实用新型的目的在于提供一种等离子体复合烧嘴及陶瓷炉窑,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种等离子体复合烧嘴,包括:

7.气体管路,气体管路内部设置有燃气腔,燃气腔中心处设置有第一助燃气体腔,燃气腔外部设置有第二助燃气体腔,所述燃气腔、第一助燃气体腔和第二助燃气体腔上端均有开孔,分别用于喷出燃气和助燃气体;

8.筒状壳体,筒状壳体内部为中空的燃烧室,上端为开口的燃烧口,筒状壳体设置在气体管路上端,气体管路上端延伸至燃烧室内,筒状壳体用于聚集燃烧的火焰;

9.电打火机构,所述电打火机构包括多组均匀对称分布的电极管、耐高温绝缘陶瓷盘和绝缘盘,所述耐高温绝缘陶瓷盘固定在第一助燃气体腔内,绝缘盘设置在第一助燃气体腔底部,所述电极管底部固定在绝缘盘上,上端穿过耐高温绝缘陶瓷盘,电极管的上端弯曲,且多个电极管的弯曲处均朝向第一助燃气体腔的中心,所述绝缘盘的底部固定有接线杆,所述接线杆穿过绝缘盘和电极管电性连接。

10.供气管路,所述供气管道包括和燃气腔相连通的燃气管及和第一助燃气体腔、第二助燃气体腔连通的助燃气管。

11.在其中一个实施例中,所述气体管路包括燃气管、分隔内筒和法兰套,所述燃气管下端固定在法兰套底部,筒状壳体固定在法兰套上端面,燃气管贯穿法兰套延伸至燃烧室内部,所述燃气管内部设置有底部固定在燃气管底部的分隔内筒,所述分隔内筒的空间为第一助燃气体腔,分隔内筒外侧和燃气管内侧的空间为燃气腔,燃气管外侧和法兰套、筒状

壳体内侧的空间为第二助燃气体腔。

12.在其中一个实施例中,所述第二助燃气体腔的上端开口处固定有旋风盘,所述旋风盘位于第二助燃气体腔上端出口下方2cm~10cm处。

13.在其中一个实施例中,所述旋风盘的旋风片的倾斜角度为逆时针倾斜15~45度。

14.在其中一个实施例中,所述供气管路包括第一进气管、进燃气管和第二进气管,所述燃气管底部固定有进气腔,所述绝缘盘上设置有连通孔,连通孔将进气腔和第一助燃气体腔连通,所述第一进气管固定在进气腔侧面,和进气腔内部连通,进燃气管和第二进气管固定在法兰套外侧壁,进燃气管穿过第二助燃气体腔和燃气腔内部连通,第二进气管和第二助燃气体腔内部连通。

15.在其中一个实施例中,所述燃气腔上端密封,且均匀设置有多个燃气孔,让燃气腔和燃烧室连通,所述耐高温绝缘陶瓷盘上端的分隔内筒侧壁设置有多个进气孔,让燃气腔和第一助燃气体腔内部连通。

16.在其中一个实施例中,所述电极管均匀设置有三组,且由不锈钢管构成,三根电极管间弯曲部位之间的距离为2mm~4mm,所述绝缘盘为绝缘聚四氟乙烯材料构成。

17.在其中一个实施例中,所述筒状壳体采用碳化硅管。

18.本实用新型另外还提供一种陶瓷炉窑,所述陶瓷炉窑包括窑体和设置在窑体内部的燃烧器,所述燃烧器上设置有烧嘴,所述烧嘴采用上述的等离子体复合烧嘴。

19.与现有技术相比,本实用新型的有益效果是:

20.本实用新型设计了双供助燃气体管道,在燃气腔的内侧和外侧均设置有助燃气体腔,通过双供气通道的设计使燃气和助燃气体喷出时更加分散,便于燃气与助燃气体的充分混合,而让烧嘴的火焰燃烧稳定,不会出现离焰、脱火、熄火现象,另外设置的多个电极管之间能够持续进行放电,对通入的助燃气体进行电离,产生的等离子体在燃烧时能够增长火焰长度及提高火焰温度,使得升温迅速,产生的电弧能够连续长时间工作,不会出现断弧现象,从而让烧嘴的火焰燃烧稳定,不会出现熄火现象,提高烧嘴的工作效率。

附图说明

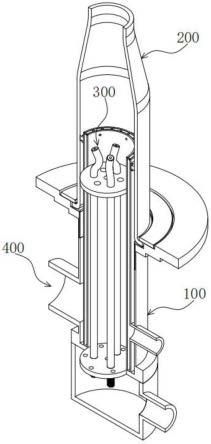

21.图1为本实用新型整体剖面结构示意图;

22.图2为本实用新型中电打火机构的结构示意图;

23.图3为本实用新型中气体管路的剖面正视结构示意图;

24.图4为本实用新型中气体管路的顶部结构示意图;

25.图5为本实用新型中气体管路的底部结构示意图;

26.图6为本实用新型整体外部结构示意图。

27.图中:100气体管路、110燃气管、111燃气腔、112进气孔、113燃气孔、120分隔内筒、121第一助燃气体腔、130法兰套、131第二助燃气体腔、140旋风盘、2000筒状壳体、210燃烧室、220燃烧口、300电打火机构、310绝缘盘、311连通孔、320耐高温绝缘陶瓷盘、330电极管、340接线杆、400供气管路、410第一进气管、420进气腔、430进燃气管、440第二进气管。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.实施例:

30.请参阅图1至图6,本实用新型提供一种技术方案:

31.一种等离子体复合烧嘴,包括气体管路100、筒状壳体200、电打火机构300和供气管路400,其中:

32.所述气体管路100包括燃气管110、分隔内筒120和法兰套130,所述燃气管110下端固定在法兰套130底部,燃气管110套在法兰套130的内部,燃气管110和法兰套130的连接处密封,筒状壳体200固定在法兰套130上端面,筒状壳体200和法兰套130的连接处密封,燃气管110贯穿法兰套130延伸至燃烧室210内部,所述燃气管110内部设置有底部固定在燃气管110底部的分隔内筒120,所述分隔内筒120的空间为第一助燃气体腔121,分隔内筒120外侧和燃气管110内侧的空间为燃气腔111,燃气管110外侧和法兰套130、筒状壳体200内侧的空间为第二助燃气体腔131,所述燃气腔111、第一助燃气体腔121和第二助燃气体腔131的下端均密封,上端开口,且开口处位于燃烧室210内部。

33.可选的,所述气体管路100也可采用三个同心圆筒的结构,只要燃气腔111中心处设置有第一助燃气体腔121,燃气腔111外部设置有第二助燃气体腔131,所述燃气腔111、第一助燃气体腔121和第二助燃气体腔131上端均有开孔,能够喷出燃气和助燃气体即可。

34.进一步的,所述第二助燃气体腔131的上端开口处固定有旋风盘140,所述旋风盘140位于第二助燃气体腔131上端出口下方2cm~10cm处,所述旋风盘140的旋风片的倾斜角度为逆时针倾斜15~45度,当助燃气体通过第二助燃气体腔131并向山喷出时,会通过旋风盘140,旋风盘让140让通过的助燃气体形成逆时针空气旋流,让燃气和助燃气体混合的更加充分。

35.所述筒状壳体200内部为中空的燃烧室210,上端为开口的燃烧室口220,筒状壳体200设置在气体管路100上端,气体管路100上端延伸至燃烧室210内,筒状壳体200用于聚集燃烧的火焰,进一步的,所述筒状壳体200采用碳化硅管。

36.所述电打火机构300包括多组均匀对称分布的电极管330、耐高温绝缘陶瓷盘320和绝缘盘310,所述耐高温绝缘陶瓷盘320固定在第一助燃气体腔121内,耐高温绝缘陶瓷盘320上设置有透气孔方便助燃气体通过,外侧固定在分隔内筒120内侧壁,绝缘盘310设置在第一助燃气体腔121底部,外侧固定在分隔内筒120内侧壁,透气孔分别设置在耐高温绝缘陶瓷盘320的中心和相邻电极管330之间,所述电极管330底部固定在绝缘盘310上,上端穿过耐高温绝缘陶瓷盘320,电极管330的上端弯曲,且多个电极管330的弯曲处均朝向第一助燃气体腔121的中心,多个电极管330之间空间为电离腔,多个电极管330之间能够持续进行放电,对通入的助燃气体进行电离,产生的等离子体在燃烧时能够增长火焰长度及提高火焰温度,使得升温迅速,产生的电弧能够连续长时间工作,不会出现断弧现象,从而让烧嘴的火焰燃烧稳定,不会出现熄火现象,提高烧嘴的工作效率。

37.所述绝缘盘310的底部固定有接线杆340,所述接线杆340穿过绝缘盘310和电极管330电性连接,接线杆340为金属螺杆,方便对电极管330进行通电。

38.进一步的,所述电极管330均匀设置有三组,且由不锈钢管构成,三根电极管330间

弯曲部位之间的距离为2mm~4mm,所述绝缘盘310为绝缘聚四氟乙烯材料构成。

39.所述供气管路400包括第一进气管410、进燃气管430和第二进气管440,所述燃气管110底部固定有进气腔420,所述绝缘盘310上设置有连通孔311,连通孔311将进气腔420和第一助燃气体腔121连通,所述第一进气管410固定在进气腔420侧面,和进气腔420内部连通,通过第一进气管410可往第一助燃气体腔121内通入助燃气体,进燃气管430110和第二进气管440固定在法兰套130外侧壁,进燃气管430穿过第二助燃气体腔131和燃气腔111内部连通,进燃气管430和法兰套130的侧壁密封处理,通过进燃气管430可往燃气腔111内通入燃气,第二进气管440和第二助燃气体腔131内部连通,通过第二进气管440可往第二助燃气体腔131内通入助燃气体。

40.本实施例的第一助燃气体腔121和第二助燃气体腔131构成了双供助燃气体管道,在燃气腔的内侧和外侧均设置有助燃气体腔,通过双供气通道的设计使燃气和助燃气体喷出时更加分散,便于燃气与助燃气体的充分混合,而让烧嘴的火焰燃烧稳定,不会出现离焰、脱火、熄火现象。

41.进一步的,所述燃气腔111上端密封,且均匀设置有多个燃气孔113,让燃气腔111和燃烧室210连通,所述耐高温绝缘陶瓷盘320上端的分隔内筒120侧壁设置有多个进气孔112,让燃气腔111和第一助燃气体腔121内部连通,燃气孔113喷出的燃气能够和第二助燃气体腔131喷出的助燃气体混合的更加均匀,进气孔112能够将燃气通入第一助燃气体腔121,和其内部的助燃气体混合完毕后,在第一助燃气体腔121出口处被电打火机构300点燃,让燃气和助燃气体混合的更加充分。

42.本实用新型另外还提供一种陶瓷炉窑,所述陶瓷炉窑包括窑体和设置在窑体内部的燃烧器,所述燃烧器上设置有烧嘴,所述烧嘴采用上述的等离子体复合烧嘴。

43.本实用新型的使用原理:以燃烧气体为天然气、助燃气体为空气为例,在使用时,高压风机提供的空气通过第一进气管410后进入进气腔420,然后进入第一助燃气体腔121,空气通过第二进气管440进入第二助燃气体腔122,第一助燃气体腔121内的高压空气经过旋风盘140后,在上端的出口处形成逆时针空气旋流;

44.天然气由进燃气管430通入燃气腔111,在燃气出口处分别通过进气孔112、燃气孔113和与第一助燃气体腔121和第二助燃气体腔131排出的空气充分混合,被电打火机构300点燃,被点燃的气体快速通过燃烧室210,从而在燃烧口220处形成快速旋转的火焰,火焰长度随进入的空气与燃气量的不同而改变。

45.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1