一种循环流化床锅炉炉膛金属板防磨装置及锅炉炉膛的制作方法

1.本实用新型属于燃煤循环流化床锅炉运行安全及炉膛防磨技术领域,具体涉及一种循环流化床锅炉金属板防磨装置及锅炉炉膛。

背景技术:

2.以燃煤为主的能源结构,尽量使用劣质煤的火电厂经济政策,日益下降的煤质与不断提高的火电调峰要求,市场化煤炭采购引起的入厂煤质波动,煤炭开采及使用过程中带来的严重大气污染,以及可持续发展和资源综合利用的要求,都迫切需要一种能高效燃用各种低热量燃料,具有低污染及良好的调峰能力的新型高效燃煤技术。在这种市场需求的推动下,循环流化床燃煤技术应运而生。与常规燃烧方式相比,循环流化床锅炉具有一定的优势。cfb锅炉虽然具有燃料适应能力强和污染物排放低的优点,但相对于煤粉炉而言,循环流化床锅炉的高倍率循环灰的流动使炉膛受热面磨损比较严重:据统计,磨损造成cfb锅炉停炉的事故率达45%~ 50%左右,当燃用高灰分劣质煤时,磨损问题更加突出。

3.目前循环流化床锅炉采用常规厚壁管、防磨护瓦、金属喷涂、主动多阶式防磨梁主体为耐磨耐火材料和金属减速防磨板等防磨措施。其中主动多阶式防磨梁和金属减速防磨板均为主动式防磨技术。

4.循环流化床锅炉炉膛受热面的磨损速率主要与贴壁物料风速、物料粒径、物料浓度以及流场的不均匀性有着密切关系。由于影响磨损及速率的因素很多,一般常用半经验公式做定性的分析,即速度的3次方关系式:

[0005][0006]

式中e—磨损速率,mm/103h;k

p

—灰特性系数,一般取10-3

;c

p

—颗粒浓度,kg/m3;d

p

—灰平均直径,mm;u—烟气流速,m/s。以上公式表明,各影响因素中烟气流速对受热面的磨损速率最大。

[0007]

以耐磨耐火材料为主体的主动多阶式防磨梁装置沿炉膛不同标高逐层设置,炉膛受热面贴壁气灰两相流沿四周自由落体的高度被防磨梁分割成几段。物料贴壁运动的速度不再是处于一直增大的过程,而是由于受到一定的阻碍,自由落体的高度被大大缩减,这样贴壁气灰两相流的速度将明显降低;物料浓度上的变化可以理解为,沿炉膛四周落到上一层减速防磨装置的物料受到其阻碍,改变了气灰两相流的运动方向,不再是垂直向下流动,而是按一定角度向炉膛中心流动,从而贴壁气灰两相流的灰颗粒浓度降低。炉膛受热面贴壁气灰两相流的流速和灰颗粒浓度降低,使得受热面的磨损速率下降。主动多阶式防磨梁具有与受热面贴合紧密的优点,但由于耐磨耐火材料导热系数低,被防磨梁覆盖的受热面换热量减少,从而造成炉膛温度上升,造成锅炉污染物排放值升高,炉内干法脱硫效率下降,甚至影响锅炉的带负荷能力。

[0008]

常规金属减速防磨板防磨装置沿炉膛不同标高逐层设置,一般包括横向金属板和纵向金属板按照一定的间距与炉膛受热面鳍片焊接连接。该结构装置的防磨原理与主动多阶式防磨梁类似,由于不覆盖炉膛受热面,因此克服了主动多阶式防磨梁引起炉膛温度上

升问题。该类型防磨装置横向金属板和纵向金属板材质考虑到炉膛热态使用场景,一般选用耐热不锈钢制作。结构设计上,横向金属板和纵向金属板一般与鳍片采用两个及以上的多部位焊接。在锅炉热态运行中,由于金属板材质与受热面管和鳍片材质线性膨胀系数存在较大差异,会产生焊缝热应力大导致金属板不规则变形和脱落等问题。上述问题的发生会进一步引起受热面局部磨损加剧。

技术实现要素:

[0009]

为解决上述问题,本实用新型提供了一种循环流化床锅炉金属板防磨装置及锅炉炉膛;该类型金属板防磨装置尺寸短,与水冷壁鳍片焊接点只有一个,金属板的膨胀量小,不存在两个焊接点之间的膨胀应力。该装置具备了常规金属板防磨装置不影响炉膛传热的优点,克服了多部位焊接造成的焊缝热应力大问题,提高防磨装置的可靠性,安装有该金属板防磨装置的循环流化床锅炉炉膛,相比常规结构的炉膛具有更高的运行安全性和稳定性。

[0010]

为实现上述目的,本实用新型采用以下技术方案:一种循环流化床锅炉炉膛金属板防磨装置,包括横向金属板、纵向金属板、受热面管和鳍片,横向金属板沿水平方向布置多层,纵向金属板沿竖直方向布置多列;横向金属板和纵向金属板均与受热面垂直;横向金属板与鳍片焊接,横向金属板与鳍片焊接;水平相邻两块横向金属板端部搭接,并在搭接面相互接触;竖直相邻两块纵向金属板留设间隙;横向金属板和纵向金属板的焊接部位长度均小于其自身长度,且设计为单部位焊接。

[0011]

横向金属板和纵向金属板布置位置起于炉膛耐火材料终止线,至炉膛出口上平面终。

[0012]

横向金属板和纵向金属板的焊接部位均位于中部。

[0013]

横向金属板和纵向金属板采用耐热合金铸钢加工制造,有效提高防磨装置的整体使用寿命。

[0014]

炉膛上部区域根据受热面磨损倾向,磨损特点分为ⅰ区,ii区和ⅲ区三个区域;ⅰ区物料浓度高,横向金属板和纵向金属板数量根据受热面磨损检测数据确定;ii区物料浓度低于ⅰ区,防磨装置布置密度适当降低,横向金属板和纵向金属板的数量根据受热面磨损检测数据确定; ii区横向金属板和纵向金属板的布置密度低于ⅰ区的布置密度,ⅲ区纵向金属板布置密度大于ⅰ区的布置密度。

[0015]ⅰ区横向金属板的上下相邻两层间距按照0.5~1m布置;纵向金属板的左右相邻两列间距为每两条鳍片布置一列,若侧向磨损超过监测值每条鳍片布置一列,若侧向磨损不超过监测值不布置,ii区横向金属板的上下相邻两层间距按照1.5~2.0m布置;纵向金属板按照每四条鳍片布置一列,若侧向磨损超过监测值,则增加纵向金属板列数,若侧向磨损不超过监测值则不布置;ⅲ区横向金属板的上下相邻两层间距按照2.0~2.5m布置;纵向金属板每两条鳍片布置一列,若侧向磨损超过监测值,每条鳍片布置一列;顶层的横向金属板安装高度与炉膛出口上平面标高一致。

[0016]

横向金属板的加工尺寸按照以下原则确定:外侧长度l1按照防磨区域受热面管的间距确定;内侧长度l2取3~5mm,作为相邻两片横向金属板的搭接过渡区;整体宽度w1按照防磨区域受热面管的外径尺寸加30~35mm确定;与鳍片连接处的长度w2根据鳍片边长确

定;内侧与受热面管连接处的弧度半径r按照受热面管的外径尺寸加1mm确定;鳍片与受热面管过渡处的尺寸c按照鳍片与受热面管的焊缝高度加1mm确定;横向金属板厚度为5~6mm;纵向金属板的加工尺寸按照以下原则确定:纵向金属板的长度l3按照炉膛受热面防磨区域的竖向高度,横向金属板的布置间距确定,设定为200~250mm;纵向金属板的宽度w3取值与横向金属板的整体宽度w1相同;纵向金属板厚度为5~6mm。

[0017]

在横向金属板和纵向金属板重叠位置处,纵向金属板避让横向金属板,并且两者之间留设间隙。

[0018]

对于横向金属板与受热面管间隙大于3mm的部位采用耐高温填缝剂进行修补。

[0019]

本实用新型提供一种循环流化床锅炉炉膛,采用上述循环流化床锅炉炉膛金属板防磨装置。

[0020]

与现有技术相比,本实用新型至少具有以下有益效果:采用横向金属板和纵向金属板组成了炉膛整体防磨结构,可有效降低炉膛贴壁物料对于受热面管冲刷产生的磨损。相对于主动多阶式防磨梁,由于不覆盖炉膛受热面,克服了主动多阶式防磨梁引起炉膛温度上升,环保特性下降问题;横向金属板和纵向金属板的焊接部位均位于中部,单部位焊接设计,横向金属板可向左、右两侧自由膨胀,在锅炉热态运行中,横向金属板可向上、下两侧自由膨胀,从而避免了多部位焊接设计的横向金属板由于热应力造成的变形和脱落等问题,

[0021]

进一步的,横向金属板和纵向金属板采用耐热合金铸钢加工制造,有效提高防磨装置的整体使用寿命。

[0022]

进一步的,横向金属板和纵向金属板均采用耐热合金铸钢加工制造,满足循环流化床锅炉炉膛受热面区域高温,高物料浓度的应用要求。

[0023]

进一步的,安装金属板防磨装置后进行整体横向金属板与受热面管间隙检查,对于间隙大的部位采用耐高温填缝剂进行修补,防止产生局部新的磨损点。

附图说明

[0024]

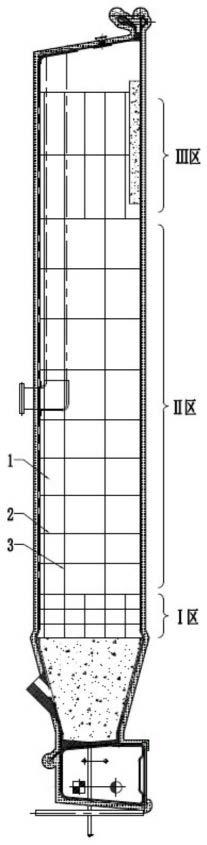

图1为本实用新型的整体布置示意图;

[0025]

图2为横向金属板结构图;

[0026]

图3为纵向金属板结构图;

[0027]

图4为横向金属板安装示意图,其中a为侧面示意图,b为正面示意图,c为俯视示意图;

[0028]

图5为纵向金属板安装示意图,其中a为正面示意图,b为俯视示意图。

[0029]

其中,1为循环流化床锅炉炉膛,2为横向金属板,3为纵向金属板,4为受热面管,5为鳍片。

具体实施方式

[0030]

下面结合附图和具体实施方式对本实用新型进行详细说明。

[0031]

下面结合附图对本实用新型做进一步详细描述。

[0032]

如图1所示,一种循环流化床锅炉炉膛金属板防磨装置,包括锅炉炉膛1,由炉膛前墙、炉膛后墙和炉膛侧墙围成,以耐火材料终止线所在水平面为界分为上、下两部分,下部

炉膛物料浓度高,采用耐火材料敷设,上部炉膛为裸露的受热面组件,受热面组件包括受热面管4 和鳍片5,受热面管4和鳍片5焊接组成的炉膛受热面组件,炉膛受热面可采用水冷壁和屏式受热面。

[0033]

炉膛1上部区域根据受热面磨损倾向,磨损特点分为ⅰ区,ii区和ⅲ区三个区域。ii区、ⅲ区好和ⅰ区的高度逐渐减小,根据炉膛1上部不同区域受热面磨损倾向和特点,结合受热面磨损检测数据,设计不同区域横向金属板2和纵向金属板3的布置密度。

[0034]ⅰ区横向金属板2的上下相邻两层间距按照0.5~1m布置;纵向金属板3的左右相邻两列间距为每2条鳍片布置1列,若侧向磨损严重可每条鳍片布置1列,若无明显侧向磨损也可不布置。ii区横向金属板2的上下相邻两层间距按照1.5~2.0m布置;纵向金属板3按照每4条鳍片布置1列,若有明显侧向磨损,则增加纵向金属板列数,若无明显磨损也可不布置。ⅲ区横向金属板2的上下相邻两层间距按照2.0~2.5m布置;纵向金属板每2条鳍片布置1列,若有明显侧向磨损,可每条鳍片布置1列;顶层的横向金属板2安装高度与炉膛出口上平面标高一致。

[0035]

如图2所示,横向金属板2的加工尺寸按照以下原则确定:外侧长度l1根据防磨区域受热面管的间距确定;内侧长度l2取3~5mm,作为相邻两片横向金属板的搭接过渡区;整体宽度w1根据防磨区域受热面管的外径尺寸加30~35mm确定;与鳍片5连接处的长度w2根据鳍片边长确定;内侧与受热面管4连接处的弧度半径r根据受热面管4的外径尺寸加1mm 确定;鳍片5与受热面管4过渡处的尺寸c根据鳍片与受热面管的焊缝高度加1mm确定;横向金属板厚度一般取5~6mm。

[0036]

横向金属板2采用耐热合金铸钢加工制造,单焊接部位设计,每片横向金属板2与对应部位鳍片5采用双面焊接,焊缝高度不小于4mm,相邻两片横向金属板2上、下搭接布置,安装示意如图4所示,其中a为侧面示意图,b为正面示意图,c为俯视示意图。横向金属2与对应鳍片5焊接部位只有一处,在锅炉热态运行中,横向金属板2可向左、右两侧自由膨胀,从而避免了多部位焊接热应力造成的横向金属板2变形或者脱落问题。

[0037]

如图3所示,纵向金属板3的加工尺寸按照以下原则确定:纵向金属板的长度l3根据炉膛受热面防磨区域的竖向高度,横向金属板2的布置间距等因素确定,设定为200~250mm;纵向金属板的宽度w3取值与横向金属板2的整体宽度w1相同;纵向金属板3厚度为5~6mm。

[0038]

纵向金属板3采用耐热合金铸钢加工制造,单焊接部位设计,每片纵向金属板与对应部位鳍片5采用双面焊接,焊缝高度不小于4mm,相邻两片纵向金属板一般留2mm间隙,安装示意如图5所示,其中a为正面示意图,b为俯视示意图。纵向金属板3与对应鳍片5焊接部位只有一处,在锅炉热态运行中,纵向金属板3可向上、下两个方向自由膨胀,从而避免了多部位焊接热应力造成的纵向金属板3变形或者脱落问题。

[0039]

按照上述要求安装金属板防磨装置后进行整体横向金属板2与受热面管5间隙检查,对于间隙大于3mm的部位采用耐高温填缝剂进行修补。

[0040]

综上所述,本实用新型所述的一种循环流化床锅炉炉膛金属板防磨装置及锅炉炉膛,填补了国内该技术领域的一项空白;该类型金属板防磨装置采用横向金属板和纵向金属板组成了炉膛整体防磨结构。可有效降低炉膛贴壁物料对于受热面管冲刷产生的磨损。具备了常规金属板防磨装置不影响炉膛传热的优点,克服了多部位焊接造成的焊缝热应力

大问题。提高了防磨装置的可靠性。安装有该金属板防磨装置的循环流化床锅炉炉膛,相比常规结构的炉膛具有更高的运行安全性和稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1