一种钠盐废液液态排渣焚烧处理系统的制作方法

1.本实用新型涉及精细化工和石油化工领域,具体是一种钠盐废液液态排渣焚烧处理系统。

背景技术:

2.化工生产过程中常伴有固液气废物产生,常常通过直接焚烧进行处理,焚烧后回收其热量和废弃物中的可利用的部分。钠盐废液就是这类液体废弃物,直接排放是对环境污染较大,钠盐溶液中含有钠盐、可燃有机物和水,由于其热值低不能直接燃烧,需要补充燃料进行焚烧,现在市面上的钠盐废水焚烧装置的焚烧室常与余锅结合,焚烧室采用水冷壁结构,后续烟气通道为辐射式换热面,由于钠盐的熔点低,钠盐废液热值低、燃烧室温度不均匀,造成钠盐结块堵塞在出渣口,水冷壁及对流受热面结渣严重,钠盐废液焚烧不完全,二噁英排放超标。化工主装置常因为钠盐废液焚烧装置系统故障非计划停机,给企业造成严重损失。

3.为了解决这些问题,中国专利号为cn115095875a的一种含钠盐废液焚烧余热锅炉装置只虽然可以有效防止结块结渣,但是设备内部需要大量振动装置和吹灰装置,极大地增加了设备的复杂性,进而提高了设备非计划停机的概率,并没有彻底解决问题。

技术实现要素:

4.针对上述现有技术存在的问题,本实用新型提供一种钠盐废液液态排渣焚烧处理系统,可以有效防止钠盐结块堵塞在出渣口,极大的减少水冷壁及对流受热面结渣,可以有效地保证设备长时间运行。

5.为了实现上述目的,本实用新型通过以下技术方案实现:一种钠盐废液液态排渣焚烧处理系统,包括焚烧炉、燃料喷嘴和钠盐废水喷嘴,所述的焚烧炉内侧由上到下依次环形安装燃料喷嘴和钠盐废水喷嘴,焚烧炉底部开通孔安装液态排渣口;焚烧炉侧边通过焚烧炉出口烟道连接沉降i室的下部,沉降i室、沉降ii室和沉降iii室依次首尾相连,沉降iii室通过管路连接省煤器,沉降iii室和省煤器之间的管路内部通过支架安装对流管束,省煤器通过烟道连接除尘器,除尘器通过管路依次串联脱硝装置、引风机和烟囱,焚烧炉出口烟道内侧下部通过熔盐回流管连接沉降池,熔盐回流管的另一端对准液态排渣口,熔盐回流管是空心通道,由耐热℃以上的材料制成,沉降i室的内侧下部设有烟气折流挡板,烟气折流挡板的上方四周固定安装水冷壁,水冷壁上部固定安装气冷环,气冷风机通过管路分别连接沉降i室上部的气冷环以及除尘器和脱硝装置之间的管道;沉降ii室和沉降iii室之间设有液态排渣口,烟道和除尘器均设有液态排渣口,气冷环由主风道和冷烟喷嘴构成,可以均匀向沉降i室喷入通过气冷风机从除尘器后部抽取的冷烟气。

6.作为本实用新型的进一步改进方案,所述的燃料喷嘴喷射燃气或者燃油。

7.作为本实用新型的进一步改进方案,所述的燃料喷嘴的数量不低于二十个。

8.作为本实用新型的进一步改进方案,所述的沉降ii室和沉降iii室均由余热锅炉

的膜式水冷壁构成。

9.作为本实用新型的进一步改进方案,所述的焚烧炉出口烟道由金属外壳和耐火保温衬里构成。

10.借由上述方案,本实用新型至少具有以下优点:与常规处理系统相比,本实用采用绝热燃烧保证了燃烧充分、污染物排量低、液态排渣顺畅,一次分离掉烟气中绝大部分钠盐,后续换热面少积灰;熔盐回流管保证了二次分离的液态熔盐不必单独设置熔盐排放口,焚烧炉出口烟道的高温确保了熔盐流通顺畅,避免传统结构中单设排放口堵渣的情况;烟气折流挡板保证了烟气向上流动不贴壁,高温熔盐与水冷壁仅仅通过辐射传递热量,熔盐不会粘接在水冷壁上;气冷环保证了高温烟气与均匀射入的低温烟气快速均匀混合,迅速凝固液态钠盐,为后续烟气中钠盐沉降创造条件。本发明达到了充分焚烧钠盐废水、降低污染物排放量、顺畅排渣、余锅受热面不结渣、设备清灰时间间隔更长、避免了非计划停机的效果。

附图说明

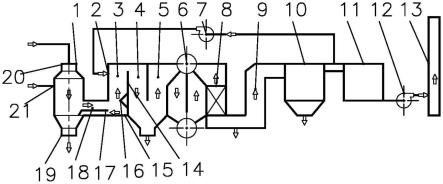

11.图1是一种钠盐废液液态排渣焚烧处理系统的结构示意图;

12.图中:1、焚烧炉,2、气冷环,3、沉降i室,4、沉降ii室,5、沉降iii室,6、对流管束,7、气冷风机,8、省煤器,9、烟道,10、除尘器,11、脱硝装置,12、引风机,13、烟囱,14、水冷壁,15、沉降池,16、烟气折流挡板,17、熔盐回流管,18、焚烧炉出口烟道,19、液态排渣口,20、燃料喷嘴,21、钠盐废水喷嘴。

具体实施方式

13.下面结合附图对本实用新型作进一步说明。

14.如图1所示,本一种钠盐废液液态排渣焚烧处理系统,包括焚烧炉1、燃料喷嘴20和钠盐废水喷嘴21,所述的焚烧炉1内侧由上到下依次环形安装燃料喷嘴20和钠盐废水喷嘴21,焚烧炉1底部开通孔安装液态排渣口19;焚烧炉1侧边通过焚烧炉出口烟道18连接沉降i室3的下部,沉降i室3、沉降ii室4和沉降iii室5依次首尾相连,沉降iii室5通过管路连接省煤器8,沉降iii室5和省煤器8之间的管路内部通过支架安装对流管束6,省煤器8通过烟道9连接除尘器10,除尘器10通过管路依次串联脱硝装置11、引风机12和烟囱13,焚烧炉出口烟道18内侧下部通过熔盐回流管17连接沉降池15,熔盐回流管17的另一端对准液态排渣口19,熔盐回流管17是空心通道,由耐热1000℃以上的材料制成,沉降i室3的内侧下部设有烟气折流挡板16,烟气折流挡板16的上方四周固定安装水冷壁14,水冷壁14上部固定安装气冷环2,气冷风机7通过管路分别连接沉降i室3上部的气冷环2以及除尘器10和脱硝装置11之间的管道;沉降ii室4和沉降iii室5之间设有液态排渣口19,烟道9和除尘器10均设有液态排渣口19,气冷环2由主风道和冷烟喷嘴构成,可以均匀向沉降i室3喷入通过气冷风机7从除尘器后部抽取的冷烟气。

15.为了使设备能够使用多种燃料,作为本实用新型的进一步改进方案,所述的燃料喷嘴20喷射燃气或者燃油。

16.为了使设备焚烧更加充分,作为本实用新型的进一步改进方案,所述的燃料喷嘴20的数量不低于二十个。

17.为了使设备效率更高,作为本实用新型的进一步改进方案,所述的沉降ii室4和沉降iii室5均由余热锅炉的膜式水冷壁构成。

18.为了使设备能够更好的保温,作为本实用新型的进一步改进方案,所述的焚烧炉出口烟道18由金属外壳和耐火保温衬里构成。

19.使用时将一种钠盐废液液态排渣焚烧处理系统安装,并连接相应管路设备即可投入运行。

20.本实用新型在使用时,具体工作如下:

21.燃料油从焚烧炉1顶部若干燃烧喷嘴20喷入焚烧炉1炉膛,助燃风也同步喷入炉膛,当炉膛温度达到预定温度后,废液通过焚烧炉顶部的钠盐废水喷嘴21雾化后喷入焚烧炉1炉膛。废液与燃料油气在焚烧炉内绝热燃烧,达到焚烧炉1底部时已经充分燃烧,炉膛温度保持钠盐熔点以上,90%熔化的钠盐通过焚烧炉底部的液态排渣口19排出焚烧炉,烟气和剩余的熔盐通过焚烧炉出口烟道18进入沉降i室3,从高温熔盐在沉降i室3底部沉积,沉积的熔盐通过焚烧炉出口烟道18底部的熔盐回流管17流到焚烧炉1底部。分离后的高温烟气通过沉降i室3底部的折流挡板16整流后沿着沉降i室3向上流动,到达沉降i室3顶部气冷环2处,高温烟气与喷入的低温烟气混合,把烟气降低到钠盐熔点以下,烟气再流经沉降ii室4、沉降iii室5、对流换热面、省煤器8、除尘器10、脱硝装置11、引风机12和烟囱13,而后排入大气。在除尘器10后的烟气分为两路一路去脱硝装置11,另一路用气冷风机7抽到气冷环2喷入沉降i室3。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1