一种下行式热解装置与方法与流程

本发明涉及催化热解,特别涉及一种下行式热解装置与方法。

背景技术:

1、催化热解是处理生物质、生活垃圾、废塑料、废橡胶等有机固体废弃物(有机固废)的高效手段,与传统处理方式相比具有处理周期短、转化效率高、减容效果明显、高效固化重金属以及避免二噁英等有害物质生成等优点,同时还能获得高价值的固液气三项产物,是当前有机固废无害化处置和高值化利用技术中极具应用推广前景的技术。

2、催化热解技术最为关键的是相应的热解反应器是否能够实现高效的传热传质,但大部分有机固废的导热性差,难以迅速吸热升温,同时热解表面生成的炭也会阻止进一步的传热。如果采用延长原料在反应器内的停留时间或采用更细小的原料颗粒来解决,要么会降低反应器的处理效率,要么会增加粉碎机的功耗,无不提高了有机固废的处理成本。因此,如何保证热解所需热量能够高效地传入反应器内部,并且使原料颗粒能够迅速升温热解,是目前催化热解反应装置研制所必须解决的一个技术难题。

3、通过对比分析目前主流的热解反应器,对于运动机械式的反应器,例如旋转锥、烧蚀式等,虽然能耗低、结构紧凑,能通过旋转离心强化固壁换热,但是仅靠离心力难以保证催化剂对原料颗粒内部的催化效果;对于压辊式的反应器,如中国专利201410019206.9和201420090715.6,虽然通过强制辊压能够使得原料颗粒迅速升温,但是原料颗粒也在辊压过程中变得紧实,同样难以直接催化原料内部的热解反应;对于流化床式反应器,虽然通过颗粒不断地碰撞能够剥离原料表面的残炭,使得催化剂作用于原料内部,但是也存在载气使用量大导致热解气冷凝困难、冷凝热量损失大以及反应器磨损严重、设备庞大等问题。更重要的是,原料、热载体和催化剂的剧烈碰撞也会加速催化剂的损失,极大降低了催化剂的使用寿命,而催化剂的碎片也会影响固体产物的质量,限制了该技术的发展。所以除了保证高效传热外,如何在保证装置紧凑、减轻磨损的同时,还能使得催化剂和原料充分接触并发生作用,是目前必须考虑的另一个技术难题。

4、虽然如中国专利201910268832.4所述的磨带式热解装置,能通过差速运行的磨带不断剪切破碎原料持续剥离表面残炭,同时提高传热传质的效率。但是,该装置设计是通过皮带在固定加热管上滑动进行换热,一方面皮带与加热管的滑动摩擦以及皮带所需较大的张紧力,会带来额外的功率损耗,另一方面加热管间隔着皮带对原料进行加热而不与原料直接接触,会增大热损失。同时皮带的耐热性较差,在高温环境下使用寿命短,而皮带的弹性又会导致其在加热管之间的区域扩张并发生积料,最终皮带变形损坏装置,难以长时间稳定运行。另外,间隔布置的加热管,也会导致温度分布不均匀,不利于维持最佳工况。因此该类装置的运行条件较为苛刻,不利于技术的推广应用。

5、所以,亟需设计新的催化热解反应装置,在保证迅速传热的同时实现高效的催化过程。

技术实现思路

1、本发明的主要目的在于提供一种下行式热解装置与方法,旨在解决现有催化热解装置存在功耗大、换热效率低、催化效果差、空间利用率低、反应条件难以灵活调控等缺点,无法同时实现高效传热和传质的技术问题。

2、为实现上述目的,本发明提供的一种下行式热解装置,其包括:

3、密闭外壳,所述密闭外壳上设置有进料口、出料口、气体入口和气体出口;

4、多套微波发生器,所述微波发生器设置于所述密闭外壳外;以及,

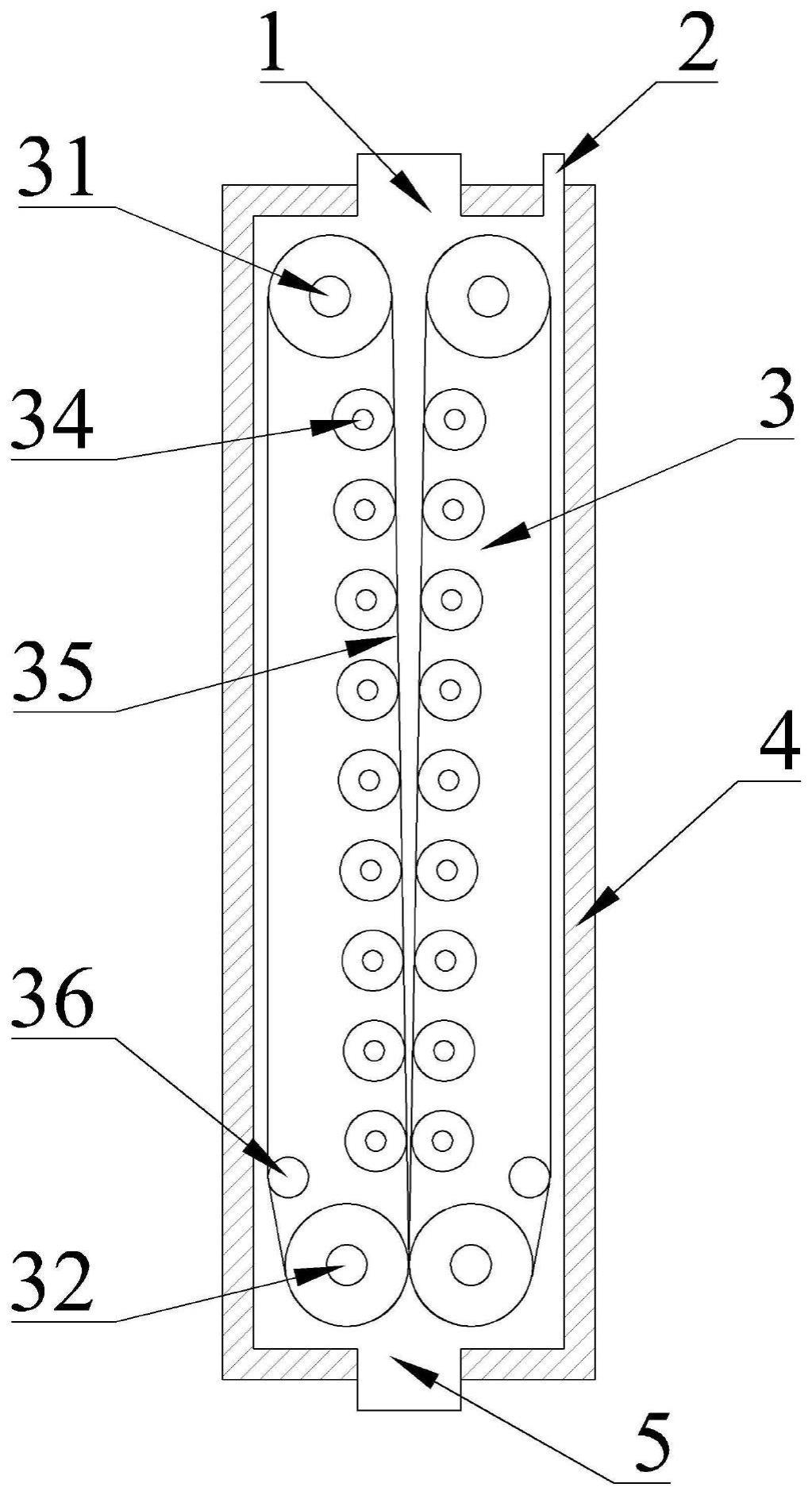

5、磨板系统,所述磨板系统设置于所述密闭外壳内,所述磨板系统包括成对的且对称设置的磨板机构,成对的所述磨板机构之间形成v型反应区,所述v型反应区的宽度从上至下逐渐缩小,所述v型反应区的上端对应所述进料口且所述v型反应区的下端对应所述出料口;

6、其中,所述磨板机构包括主动辊、从动辊、多根支撑辊、牵引链条和多块磨板,所述主动辊、所述从动辊和所述支撑辊相互平行且多根所述支撑辊间隔布置于所述主动辊与所述从动辊之间,所述主动辊与所述从动辊通过所述牵引链条进行传动连接;

7、所述磨板呈板条状且包括框架和嵌设在所述框架内的吸波块,所述吸波块的材料包含有吸波材料;所述吸波块的外表面设置有耐磨层或催化层;相邻的所述磨板铰接以使多块所述磨板形成首尾相连的链式磨板结构,所述链式磨板结构套设于所述主动辊、所述从动辊和所述支撑辊上且所述支撑辊能够紧贴所述链式磨板结构,所述磨板的端部均与所述牵引链条相连;所述主动辊旋转并通过所述牵引链条带动v型反应区两侧的链式磨板结构反向运行或以差速同向运行;

8、多套所述微波发生器分别对应所述支撑辊分布;所述微波发生器产生的微波能够加热所述磨板内的吸波材料。

9、可选地,所述磨板机构还包括张紧机构,所述牵引链条和所述链式磨板结构由所述张紧机构张紧;

10、所述主动辊的两端、所述从动辊的两端以及所述支撑辊的两端均设置链轮,所述牵引链条套设于所述链轮上。

11、可选地,相邻的所述磨板之间通过限位销轴铰接,所述限位销轴靠近所述链式磨板结构的内侧设置。

12、可选地,所述支撑辊的辊径小于所述主动辊和从动辊的辊径;

13、所述微波发生器的微波发射端口所在的平面的法线与所述支撑辊平行,所述微波发生器的微波发射端口朝向所述v型反应区内的所述磨板。

14、可选地,所述v型反应区的夹角为α,0<α≤10°。

15、可选地,所述磨板的外表面全部设置有耐磨层。

16、可选地,部分所述磨板的外表面设置有所述耐磨层且其余所述磨板的外表面设置有所述催化层,所述耐磨层和所述催化层交替布置。

17、可选地,所述密闭外壳上方的所述气体出口与液体收集系统相连,所述密闭外壳下方的所述气体入口与载气系统相连;所述密闭外壳上方的所述进料口与进料系统相连,所述密闭外壳下方的所述出料口与固体收集系统相连。

18、进一步地,本发明还提供一种基于上述的下行式热解装置的催化热解方法,其包括步骤:

19、下行式热解装置启动,主动辊旋转并带动磨板机构运行;微波发生器向密封外壳内的v型反应区发射微波,使磨板内的吸波材料吸收微波而升温,直至达到所需热解温度;

20、预处理后的原料通过进料系统,从进料口落入v型反应区;原料在v型反应区内持续受磨板加热升温,并受到磨板的搅动而均匀热解以产生热解气;同时,在两侧磨板不断剪切摩擦作用下,原料表面热解生成的残炭被不断剥离,直接暴露内部未热解部分;

21、原料在v型反应区不断下滑,持续热解并被磨小,直至最终热解完全;剩余的残炭通过出料口排出,在固体收集系统中进行收集;

22、热解气通过气体出口排出,经由液体收集系统进行分离,冷凝后收集液体产物;热解气中存在不可冷凝气体,不可冷凝气体中一部分在储罐中进行收集储存,另一部分经由载气系统重新通过气体入口送入下行式热解装置中,以调节气体流速。

23、本发明技术方案中所述的下行式热解装置,其核心是能直接吸收微波升温并且表面设置耐磨层或催化层的磨板、防止磨板反向弯曲的限位销轴、差速运行的两套磨板机构以及用于热解的v型反应区。v型反应区两侧的磨板吸收微波能量而迅速升温,达到并维持v型反应区内最佳的温度分布;原料从进料口落入下行式热解装置,在差速运行的两侧磨板不断剪切摩擦作用下均匀升温并迅速热解,同时原料表面热解生成的残炭被不断剥离,使得热量与催化剂能充分作用于原料内部未热解部分,保证高效的催化热解过程;原料在v型反应区内不断下移并被磨小,直至热解完全后通过出料口排出剩余的残炭,而生成的热解气经分离、冷凝后获得液体产物。正是由于采用了上述技术方案,本发明具有以下效果:

24、1、加热速率快、节能高效:无需从外到内的热传导过程,能很好地穿透密闭外壳直接作用于磨板,微波被吸波材料直接吸收而升温,加热速率快,热梯度小,可缩短反应周期;而装置其他结构无法吸收微波,热损失小,可以节约能耗。

25、2、选择性好、热量集中:预定频率的微波只能被专门对应的吸波材料吸收,加热范围集中,易于控制温度变化,保证均匀加热,实现v型反应区从上到下维持原料在不同热解阶段所需的最佳温度分布。

26、3、热惯性小、响应快:微波仅能加热v型反应区的磨板,而装置其他结构余热少,因此热惯性小,无热滞后效应,可以及时调控温度和快速启停,灵活改变热解催化过程的状态,以适应原料组分的变化。

27、4、传热和传质效率高:在v型反应区差速运行的两侧磨板不断剪切摩擦作用下,原料不断被剥离表面残炭,使得发热和带有催化剂的磨板能直接接触原料内部进行反应,强化能量与催化剂的作用,实现高效的催化热解过程,明显优于现有的加热管间隔着皮带对原料进行加热而并不与原料直接接触的方式。

28、5、减少粉碎机功耗、原料适应性广:由于两侧磨板系统的间距不断缩小,成v型布置,在两侧磨板差速运行且平均速度向下的条件下,能够在v型反应区将被推挤的原料颗粒不断磨小,因此可以处理较大尺寸的原料,减少粉碎机的功耗,原料适应性广。

29、6、结构简单、易维护:磨板为板条状结构,由吸波材料成型制造成吸波块,而嵌套在框架内构成,能够容纳足够的吸波材料,有效实现集中的微波加热;同时磨板为模块化组件,能够对耐磨层或催化层损坏的磨板直接进行更换,易于装置维护。

30、7、防止积料、稳定运行:磨板为刚性结构,强度高,通过限位销轴和支撑辊的作用,能够有效避免链式磨板结构反向弯曲形成积料空间,给v型反应区原料的摩擦持续提供足够的内向压力,维持装置的稳定运行。

31、8、功耗小、传动能力强:通过牵引链条带动磨板运行,传动能力强,无需额外的预紧力;间隔布置的支撑辊可为磨板提供支撑,而支撑辊同样通过牵引链条驱动在磨板上相对滚动,能够避免直接滑动摩擦造成的损失,明显优于现有的皮带在固定加热管上滑动方式。

32、9、结构紧凑、易于密封:无需使用加热管或热载体进行换热,省去换热等辅助设备,同时摩擦面积大,单位处理面积对应的装置体积小,结构相对紧凑,空间利用率高,易扩大处理量;仅在v型反应区维持高温,而密封外壳等结构温度较低,有助于提高装置整体的密封性。

33、10、反应条件调控方便:通过控制原料的粒径、进料速度、微波的功率和分布、磨板的运行速度、磨板上有无催化层或催化层的类型,即可方便地调整所需的催化热解温度、反应时间、处理量等情况,从而根据不同的物料,调控不同的催化热解反应,实现高效转化。

34、综上,本装置具有加热快、热量集中、节能高效、调控响应快、传热传质效率高、传动能力强、自动出料、防止积料、空间利用率高等特点,可通过摩擦破碎原料实现高效的催化热解过程。

- 还没有人留言评论。精彩留言会获得点赞!