一种旋转式催化热解装置与方法与流程

本发明涉及催化热解,特别涉及一种旋转式催化热解装置与方法。

背景技术:

1、催化热解是处理生物质、生活垃圾、废塑料、废橡胶等有机固体废弃物(有机固废)的高效手段,与传统处理方式相比具有处理周期短、转化效率高、减容效果明显、高效固化重金属以及避免二噁英等有害物质生成等优点,同时还能获得高价值的固液气三项产物,是当前有机固废无害化处置和高值化利用技术中极具应用推广前景的技术。

2、催化热解技术最为关键的都是相应的热解反应器是否能够实现高效的传热传质。但大部分有机固废的导热性差,难以迅速吸热升温,同时热解表面生成的炭也会阻止进一步的传热传质。如果采用延长原料在反应器内的停留时间或采用更细小的原料颗粒来解决,要么会降低反应器的处理效率,要么会增加粉碎机的功耗,无不提高了有机固废的处理成本。对于流化床式反应器,虽然通过颗粒不断的碰撞能够剥离原料表面的炭,使得催化剂作用于原料内部,但是也存在载气使用量大导致热解气冷凝困难、冷凝热量损失大以及反应器磨损严重、设备庞大等问题。而在一些旋转流化床催化热解反应器中,通过装置的旋转达到原料流化,能够避免使用大量载气的问题。但是,原料、传热颗粒和催化颗粒的剧烈碰撞也会加速催化剂的磨损,极大降低了催化剂的使用寿命,而催化剂的碎片也会影响固体产物的质量,限制了该技术的发展。

3、对热解气进行非原位催化,能够避免催化剂与原料的直接接触,有效延长催化剂的使用寿命。通常,非原位催化主要采用分离的催化床层甚至单独的催化反应室。如中国专利201080010711.7和200810137286.2,其原料的热解和热解气的催化过程分别在两个反应室中进行,能够方便地调控各自的所需工况。但是快速热解液化是一个不稳定的过程,将热解和催化进行分离,不仅会延长停留时间导致热解气因二次分解或再聚合而变质,同时为了保温和提供额外的反应区域,也不可避免降低空间利用率、提高运行成本。对于中国专利201810487288.8所述的旋转床热解反应器,热解和催化过程在反应室中同时进行,能够通过烟气加热球形载体进行蓄热,为反应过程提供能量,同时利用球形载体进行催化,极大地提高了空间利用率。然而,催化过程所需的最佳温度和热解温度通常并不相同,该类旋转床热解反应器只能通过外界热源逐渐向内传热,无法灵活地改变工况,难以以同时实现最佳的热解和催化过程。同时,由于原料是在球形载体的间隙中流动,破碎原料表面残炭的效果较差,因此传热效率较差。

4、所以在保证高效传热的同时,延长催化剂的使用寿命、提高装置的空间利用率是目前有机固废催化热解反应器研发的重点。

技术实现思路

1、本发明的主要目的在于提供一种旋转式催化热解装置与方法,旨在解决现有催化热解装置存在换热效率低、催化效果差、空间占地大、反应条件难以灵活调控等缺点,无法同时实现高效传热和保护催化剂的技术问题。

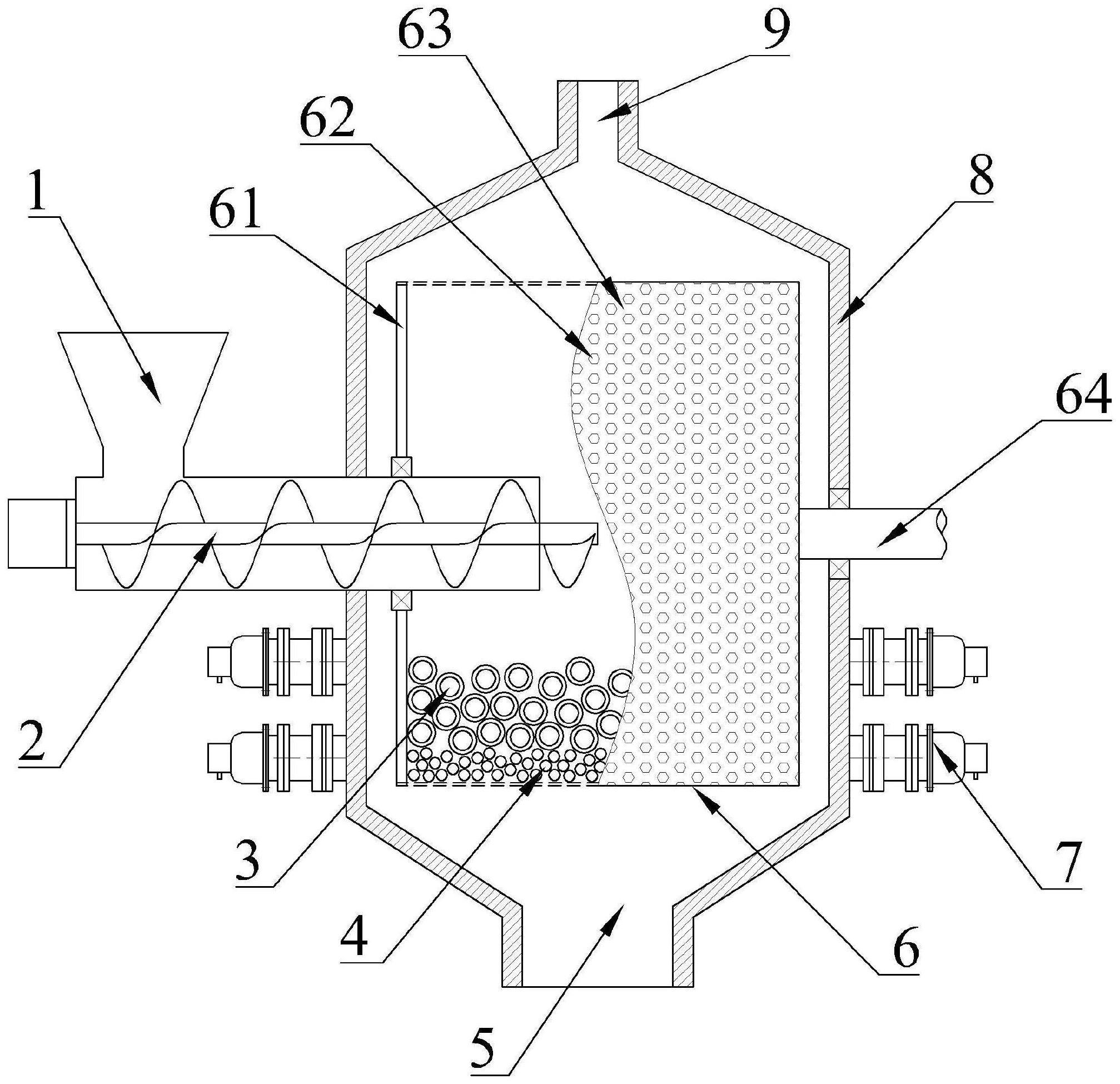

2、为实现上述目的,本发明提供的一种旋转式催化热解装置,其包括:

3、密闭外壳,所述密闭外壳上设置有出料口、气体入口和气体出口;

4、旋转磨床,所述旋转磨床为空心圆柱状结构且转动设置于所述密闭外壳内,所述旋转磨床的两个相对底面为端板,所述旋转磨床的圆周侧面为布满筛孔的研磨壁;所述旋转磨床内放置有多个催化球和多个研磨球,所述研磨球的直径小于所述催化球的直径,所述研磨球布置在下层靠近所述研磨壁的区域,所述催化球布置在所述研磨球所在区域的上方;

5、进料机构,所述进料机构包括料斗和螺旋进料器,所述螺旋进料器的进料端设置有所述料斗且所述螺旋进料器的出料端穿过所述密闭外壳伸入所述旋转磨床内,所述螺旋进料器与所述旋转磨床的旋转轴线同轴且水平设置;以及,

6、多套微波发生器,所述微波发生器设置于所述密闭外壳外且对应所述旋转磨床的下半部分进行分布;

7、其中,所述催化球为多孔球状结构,所述催化球的内核为催化层且外围包裹着耐磨层;所述耐磨层包含有第一吸波材料和耐磨材料,催化层包含有催化活性成分和第二吸波材料,第一吸波材料和第二吸波材料的微波吸收频率不同;所述研磨球为实心的球状结构且包含有第一吸波材料和耐磨材料;其中,所述微波发生器产生的第一频率微波能够使第一吸波材料加热到热解温度,所述微波发生器产生的第二频率微波能够使第二吸波材料加热到催化温度,所述热解温度高于所述催化温度。

8、可选地,所述螺旋进料器包括圆筒状壳体、转动支撑于所述圆筒状壳体内的输送螺旋杆以及用于驱动所述输送螺旋杆转动的进料电机;所述圆筒状壳体的进料端设置有所述料斗且所述圆筒状壳体的出料端伸入所述密闭外壳内,所述旋转磨床的其中一个端板通过轴承转动套设于所述圆筒状壳体上;

9、所述旋转磨床的另一个端板上设置有旋转轴;所述旋转轴通过轴承支撑于所述密闭外壳上且所述旋转轴穿过所述密闭外壳与驱动系统相连,并通过所述驱动系统带动整个所述旋转磨床旋转。

10、可选地,用于填充所述催化球和所述研磨球的空间不超过所述旋转磨床的容积的一半。

11、可选地,所述研磨球的直径大于所述筛孔的孔径。

12、可选地,所述研磨壁的内表面设置耐磨涂层。

13、可选地,所述旋转磨床与所述密闭外壳之间的空隙不超过30mm。

14、可选地,所述密闭外壳上方的所述气体出口与液体收集系统相连,所述密闭外壳下方的所述气体入口与载气系统相连,所述密闭外壳下方的所述出料口与固体收集系统相连。

15、进一步地,本发明还提供一种基于上述的旋转式催化热解装置的催化热解方法,其包括步骤:

16、所述旋转式催化热解装置启动,所述旋转磨床发生旋转;受到旋转搅动,体积较小的研磨球自动分布在下方靠近研磨壁的位置而形成热解区,体积较大的催化球自动分布在研磨球所在区域的上方而形成为催化区;同时微波发生器向旋转磨床内部发射第一频率微波和第二频率微波,使催化球和研磨球吸收微波而升温,直至催化球外围的耐磨层和研磨球达到所需热解温度,而催化球内核的催化层达到所需催化温度;

17、料斗中的原料经由螺旋进料器送入旋转磨床内;在旋转磨床内,原料下落,首先穿过催化区内催化球之间的空隙,开始预热;

18、随后原料进入热解区,受到研磨球的搅拌和碰撞后升温,均匀发生热解而产生热解气;同时在研磨球和研磨壁持续的研磨作用下,原料表面热解生成的残炭不断被剥离,暴露出内部未热解部分;在研磨球和研磨壁的摩擦、破碎作用下,残炭穿过筛孔,经由出料口排出,在固体收集系统中收集;而原料由于筛孔的阻隔,继续在旋转磨床内受到研磨和加热,体积逐渐变小,直至热解完全;

19、热解气向上移动,穿过催化球外围的孔道进入内部的催化层,进一步发生催化反应;

20、催化后的热解气通过气体出口排出,经由液体收集系统进行分离,冷凝后收集液体产物;热解气中存在不可冷凝气体,不可冷凝气体中一部分在储罐中进行收集储存,另一部分经由载气系统重新通过气体入口送入旋转式催化热解装置中,以调节气体流速。

21、本发明技术方案中的核心是自动分布在下层与研磨壁紧贴的小体积研磨球、自动分布在上层的大体积双层多孔的催化球以及能够筛选残炭通过的筛孔。受到旋转磨床旋转搅动,小体积的研磨球自动分布在下方靠近研磨壁的位置,作为热解区,而大体积的催化球自动分布在研磨球区域的上方,作为催化区;催化球和研磨球通过吸收不同频率的微波而升温,保证催化球外围的耐磨层和研磨球达到所需热解温度,而催化球内核的催化层达到所需催化温度;原料从旋转磨床内部落入后,首先穿过催化球的间隙,进入热解区,受到研磨球和研磨壁的共同的磨擦、破碎作用,剥离表面残炭,实现迅速升温并充分热解;通过研磨壁上的筛孔,控制细小的残炭排出;而生成的热解气穿过催化球外围的孔道进入内部催化层,进一步发生催化反应,随后经分离、冷凝后获得液体产物。正是由于采用了上述技术方案,本发明具有以下效果:

22、1、加热速率快、节能高效:无需从外到内的热传导过程,微波能很好地穿透装置,直接作用于催化球和研磨球,微波被吸波材料直接吸收而升温,加热速率快,可缩短反应周期,热梯度小,维持温度的均匀分布;而装置其他结构无法吸收微波,热损失小,可以节约能耗。

23、2、选择性好、热量集中:预定频率的微波只能被专门对应的吸波材料吸收,即一种吸波材料对应一种微波频率,催化球的双层使用不同的吸波材料可以避免内层所需的微波被外层吸收,加热范围集中,易于分层控制温度,同时实现热解区和催化区的最佳工况;同时,避免进料区域的高温,原料不易在进料时发生软化粘接,允许螺旋进料器直接伸入旋转磨床中,实现从内部均匀进料。

24、3、热惯性小、响应快:微波仅能加热催化球和研磨球,而装置其他结构余热少,因此热惯性小,无热滞后效应,可以及时调控温度和快速启停,灵活改变热解和催化过程的状态,以适应原料组分的变化。

25、4、传热效率高、自动出料:原料被研磨球和研磨壁不断研磨,剥离表面热解残炭,暴露内部未反应部分,有助于热量进入,提高传热效率;同时,破碎的细小残炭能够直接穿过筛孔排出,而大颗粒的原料继续留在旋转磨床中发生热解,保证原料和热解炭的有效分离,实现自动出料。

26、5、催化剂寿命长:催化球设置为内核的催化层和外围包裹的耐磨层,仅外侧坚硬的耐磨层在搅拌过程中发生碰撞,而催化层仅与热解气接触,不会影响其催化效果,极大延长了催化剂的使用寿命,同时避免催化剂碎片影响产物质量。

27、6、反应条件调控方便:通过控制装置的进料速度、旋转磨床的转速、发射微波的功率、催化球和研磨球的尺寸及比例等,即可灵活调整热解温度、催化温度、反应时间等参数,从而根据不同的原料及所需的目标产物,调控热解与催化反应过程,实现高效转化。

28、7、稳定性高、反应区自动分布:利用催化球和研磨球进行传热,而不是依靠原料与壁面的热量交换,转速无需过大,相对稳定性也更高;受到旋转磨床旋转搅动,小体积的研磨球会自动下移到靠近研磨壁的位置作为热解区,而大体积的催化球自动上移到研磨球所在区域上方作为催化区,能够自动保证热解和催化过程不相互干扰,实现装置稳定运行。

29、8、停留时间短、空间利用率高:在催化球上形成了很多孔道,原料热解产生的热解气能直接通过催化球内部的孔道,迅速与催化层发生催化反应,停留时间短,催化效果好;利用孔道可实现双层结构中气体的连续流通,分别实现高效的热解与催化过程;同时能够省去额外的催化反应室以及换热等辅助设备,提高了空间利用率。

30、综上,本装置具有高效换热、能实现灵活且精准的分层控温、调控响应快、节能高效、自动出料、空间利用率高、催化剂寿命长等优点,在研磨原料保证高效热解的同时可实现迅速的催化过程。

- 还没有人留言评论。精彩留言会获得点赞!