一种多元含碳固废预处理掺烧的装置系统及方法与流程

本发明涉及锅炉掺烧,尤其涉及一种多元含碳固废预处理掺烧的装置系统及方法。

背景技术:

1、城市中排放污水的数量日益增加,污水经过相应的净化处理后产生了大量污泥。污泥本身具有一定的热值,并且产量每年高达数千万吨。这部分污泥具有潜在的能量利用价值。湿污泥由于水分含量高,单位质量的燃烧对外放热量低,直接掺烧污泥势必降低炉膛的燃烧温度,造成燃烧不稳定性,造成灰渣含碳量升高,锅炉效率下降,因此直接在燃煤炉内掺烧难以大规模处理污泥。

2、cn111362551a公开了一种燃煤电厂的两段式污泥干化焚烧系统及运转方法,包括热泵系统,所述热泵系统包括用于对气体进行加热后送入污泥干化系统中的加热器,所述加热器上设置有气体入口和气体出口,所述加热器的气体出口连接有污泥干化系统,所述加热器通过热源来管连接燃煤锅炉,所述热源来管用于传输燃煤锅炉内的热量至加热器内。通过蒸汽来管、烟气来管以及热水来管的设置,操作者能根据锅炉的实际运转情况进行灵活选择,充分、高效的利用燃煤锅炉的余热热源,锅炉的热量得到了高效的利用,污泥干化耗能得到有效降低,污泥干化的成本降低。

3、cn111623352a公开了一种低热值高灰污泥热解及自持焚烧的系统及方法,将湿污泥由螺旋输送入旋转热解炉,与通过焚烧炉排渣管排出的高温渣混合后高温热解,热解后泥渣直接送至料仓,然后进炉内焚烧。尾部余热锅炉后引部分烟气进入旋转热解炉,污泥在高温渣及惰性烟气条件下产生的热解气被送入焚烧炉内掺烧。尾部的高温空预器将空气加热升温后送入炉内助燃,保证低热值高灰污泥完全实现自持燃烧。利用高温渣作为低热值污泥干化热解热源,不但有效降低了污泥的含水率增加了污泥热值。此外,利用尾部烟气用作热解气氛并将产生的热解气引入焚烧炉,不但利用了热解气的热值,解决了热解气难处理的问题,有效降低燃烧过程中污染物的生成。

4、但上述污泥干化焚烧的方法并不适合链条炉。链条炉由于体积小,链条上的煤层引燃主要依靠炉膛中心火焰辐射及炉墙的辐射,引燃特性不如煤粉炉,当煤的挥发分含量低,燃点较高时,引燃会更加困难。

5、因此,开发一种适用于链条炉的多元含碳固废预处理掺烧的装置系统及方法具有重要意义。

技术实现思路

1、鉴于现有技术中存在的问题,本发明提供一种多元含碳固废预处理掺烧的装置系统及方法,将污泥先干化处理再进行热解,将热解气在链条炉炉膛中燃烧,减少直接掺烧污泥对炉膛温度的影响;同时将生物质预燃后送入链条炉炉膛中部,有助于形成高温燃烧火焰;而且进行合理的配风,促进低挥发分煤基燃料的燃烧燃尽,降低尾气处理的复杂性。

2、为达此目的,本发明采用以下技术方案:

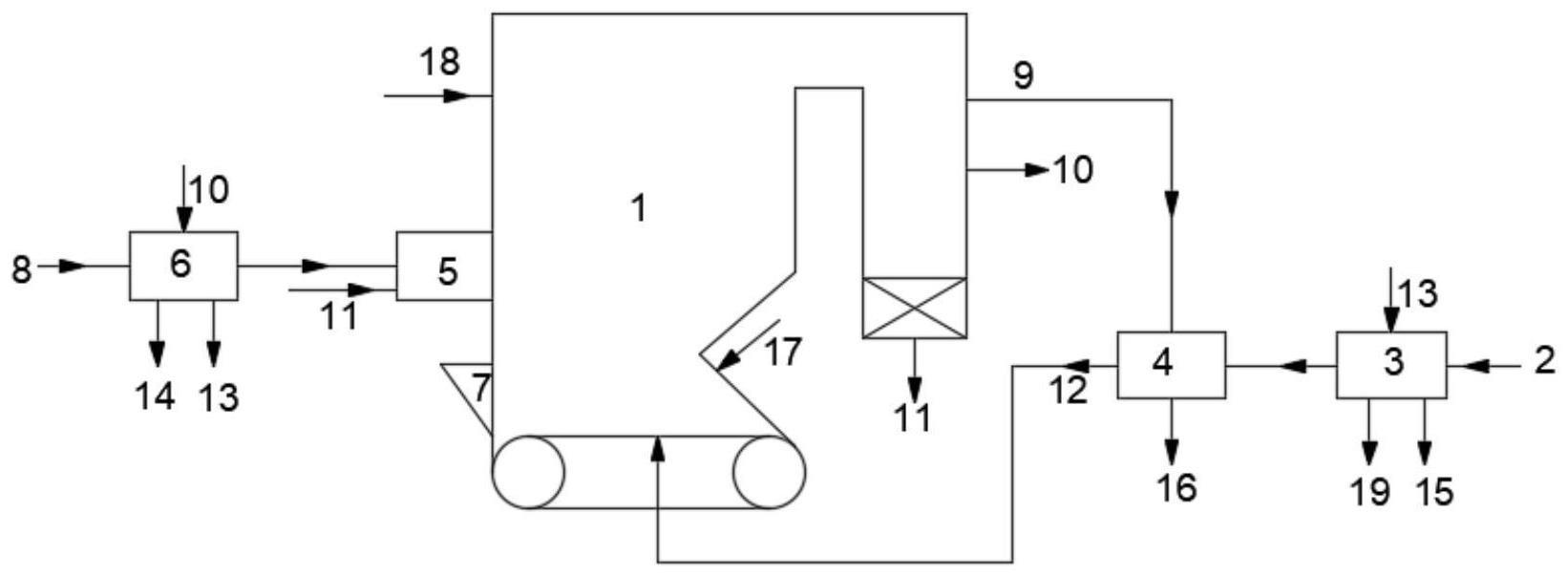

3、第一方面,本发明提供一种多元含碳固废预处理掺烧的装置系统,所述装置系统包括链条炉、污泥干化装置、污泥热解装置、生物干化装置和生物质预燃装置;

4、所述污泥热解装置和生物质预燃装置分别与链条炉相连;

5、所述污泥干化装置和污泥热解装置串联设置;

6、所述生物干化装置和生物质预燃装置串联设置。

7、本发明所述的多元含碳固废预处理掺烧的装置系统利用链条炉的中高温烟气将污泥进行干化和热解处理,解耦了污泥干化吸热及燃烧放热的过程。虽然污泥整体的放热量不变,但是由于热解过程富集了热解气,使得送入链条炉炉膛的燃料能量密度很高;而且单位质量的热解气能量是湿污泥的数十倍,将热解气送入炉膛不会影响炉温,同时实现了大规模消纳污泥的目的。本发明还利用生物质引燃容易,反应速率快的特点,在链条炉炉膛中间区域送入经过生物质预燃装置预燃燃烧的生物质,在炉膛中部形成高温火焰,增强对链条炉底部煤层的热辐射,使得低挥发分的煤种引燃更容易,燃烧更充分。

8、优选地,所述链条炉经第一烟气管道与污泥热解装置相连。

9、本发明中第一烟气与生物间接接触进行换热,污泥吸收热量发生热解。

10、优选地,所述污泥热解装置经热解气管道与链条炉的底部相连。

11、优选地,所述污泥热解装置与固化残渣排出管道相连。

12、优选地,所述链条炉的顶部一侧设置有燃尽风管道。

13、优选地,所述链条炉的炉排上方设置有二次风管道。

14、优选地,所述链条炉的底部设置有助燃空气管道。

15、本发明通过合理配置助燃空气管道、二次风管道和燃尽风管道,在链条炉内形成还原性气氛,降低了燃烧污染物生成。相较于现有技术中的链条炉仅设置一次风管道或在炉膛中部设置二次风管道的方案而言,链条炉的燃烧效率较高。

16、优选地,所述链条炉的一侧设置有燃煤入口。

17、优选地,所述链条炉的烟道内设置有空气预热装置。

18、优选地,所述空气预热装置与预热空气管道相连。

19、优选地,所述链条炉的中部设置有第二烟气管道。

20、优选地,所述生物质预燃装置设置在链条炉的中部。

21、优选地,所述第二烟气管道与生物干化装置相连。

22、本发明中第二烟气与生物间接接触进行换热。

23、优选地,所述生物干化装置还分别与生物质输送管道、第一水蒸气管道和第三烟气管道相连。

24、优选地,所述预热空气管道与生物质预燃装置相连。

25、本发明中预热空气与干化后的生物质直接接触,进行气化预燃。

26、优选地,所述污泥干化装置与第三烟气管道相连。

27、本发明中第三烟气与污泥间接接触进行换热。

28、优选地,所述污泥干化装置还分别与污泥输送管道、第二水蒸气管道和残余烟气管道相连。

29、第二方面,本发明还提供一种多元含碳固废预处理掺烧的方法,所述方法采用第一方面所述的多元含碳固废预处理掺烧的装置系统进行;所述方法包括:

30、链条炉产生的第二烟气进入生物干化装置与生物质换热后,变为第三烟气进入污泥干化装置将污泥干化后,变为残余烟气被排出;

31、生物干化装置内被干化的生物质依次进入生物质预燃装置和链条炉,促进链条炉上的煤层引燃;

32、污泥干化装置内被干化的污泥进入污泥热解装置,与链条炉产生的第一烟气接触,产生热解气进入链条炉燃烧。

33、本发明所述的多元含碳固废预处理掺烧的方法中污泥经过干化和热解处理,生物质经过预燃,有助于对重金属、病原菌、持久性有机物的控制,避免在链条炉炉膛烟气中生成过多污染物,降低尾气处理的复杂性。本发明采用烟气热能梯级利用技术,有利于维持链条炉炉内燃料充分燃烧,提升了锅炉燃烧效率,进而提升了整体能量利用效率。

34、优选地,燃煤经燃煤入口进入链条炉进行燃烧。

35、优选地,所述生物质经生物质输送管道进入生物干化装置干化后,产生第一水蒸气,经第一水蒸气管道排出。

36、优选地,所述链条炉的烟道内的空气预热装置产生的预热空气经预热空气管道进入生物质预燃装置进行气化预燃。

37、优选地,污泥经污泥输送管道进入污泥干化装置干化后,产生第二水蒸气,经第二水蒸气管道排出。

38、优选地,所述被干化的污泥进入污泥热解装置产生的固化残渣经固化残渣排出管道排出。

39、优选地,所述热解气与助燃空气进入链条炉,在链条炉的煤层燃烧区域形成还原性气氛;之后,在链条炉炉排上方经二次风管道吹入二次风,使得还原性气氛中的可燃物质继续燃烧,最后在链条炉顶部被经燃尽风管道输送的燃尽风燃尽。

40、优选地,所述第一烟气的温度为450~600℃,例如可以是450℃、480℃、500℃、550℃、570℃或600℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41、优选地,所述第二烟气的温度为300~400℃,例如可以是300℃、320℃、350℃、370℃、390℃或400℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42、优选地,所述第三烟气的温度为150~250℃,例如可以是150℃、190℃、200℃、220℃、240℃或250℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43、优选地,所述预热空气的温度为60~120℃,例如可以是60℃、70℃、80℃、90℃、100℃或120℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44、作为本发明优选的技术方案,所述方法包括:

45、燃煤经燃煤入口进入链条炉进行燃烧,生物质经生物质输送管道进入生物干化装置干化,污泥经污泥输送管道进入污泥干化装置干化;

46、链条炉产生的温度为300~400℃的第二烟气进入生物干化装置与生物质换热后,变为温度为150~250℃的第三烟气进入污泥干化装置将污泥干化后,变为残余烟气被排出;

47、生物干化装置产生的第一水蒸气,经第一水蒸气管道排出;

48、污泥干化装置产生的第二水蒸气,经第二水蒸气管道排出;

49、所述污泥干化装置内被干化的污泥进入污泥热解装置,与链条炉产生的温度为450~600℃的第一烟气接触,产生热解气经热解气管道进入链条炉,与助燃空气共同燃烧;污泥热解装置产生的固化残渣经固化残渣排出管道排出;

50、生物干化装置内被干化的生物质进入生物质预燃装置,设置在链条炉的烟道内的空气预热装置排出的温度为60~120℃的预热空气经预热空气管道进入生物质预燃装置,实现生物质气化预燃,最后送入炉膛中部,促进链条炉上的煤层引燃。

51、与现有技术相比,本发明至少具有以下有益效果:

52、(1)本发明提供的多元含碳固废预处理掺烧的装置系统将污泥进行干化和热解后生成热解气,在链条炉炉膛中燃烧热解气,对炉膛温度没有明显的影响,有助于消纳更多比例的污泥;生物质预燃后送入炉膛中部,有助于形成高温燃烧火焰,加之合理的配风,促进低挥发分煤基燃料的燃烧燃尽;

53、(2)本发明提供的多元含碳固废预处理掺烧的方法无需严格的控制污泥及生物质的含水率,降低了固体给料机构的复杂控制特性;

54、(3)本发明提供的多元含碳固废预处理掺烧的方法在链条炉炉膛中燃烧热解气,相较于污泥直接燃烧,有助于对重金属、病原菌、持久性有机物的控制,避免在炉膛烟气中生成过多污染物,降低了尾气处理的复杂性。

- 还没有人留言评论。精彩留言会获得点赞!