一种液晶膜加工尾气余热回收装置的制作方法

本发明涉及尾气处理设备,尤其涉及一种液晶膜加工尾气余热回收装置。

背景技术:

1、液晶膜是汽车车窗用膜的一种,在生产时,为将液晶层涂敷在车窗膜基层上,会利用到涂布机进行加热覆膜,涂布机内烘箱在生产中产生的废气,需要将含有的有机杂质处理掉后,在进行排放,此时便需要使用到尾气处理设备。

2、现有申请公布号为cn114307494 a的一种rto蓄热式焚烧炉尾气处理设备,通过降温机构,能有效的对尾气通过雾化喷头喷洒水进行散热,同时通过过滤网与海绵对水进行过滤,进而能够使水循环使用,节约水资源;

3、但是繁杂的降温机构,只为了解决尾气高温的问题,并且冷却液吸收到尾气的高温后并未得到有效利用,只是将温度散发掉继续循环进行降温,过程中水资源和热能资源被大量的浪费,为此,我们提出一种液晶膜加工尾气余热回收装置来解决上述问题。

技术实现思路

1、本发明的目的是为了解决现有技术中存在解决尾气高温问题造成水和热能浪费的问题,而提出的一种液晶膜加工尾气余热回收装置。

2、为了实现上述目的,本发明采用了如下技术方案:

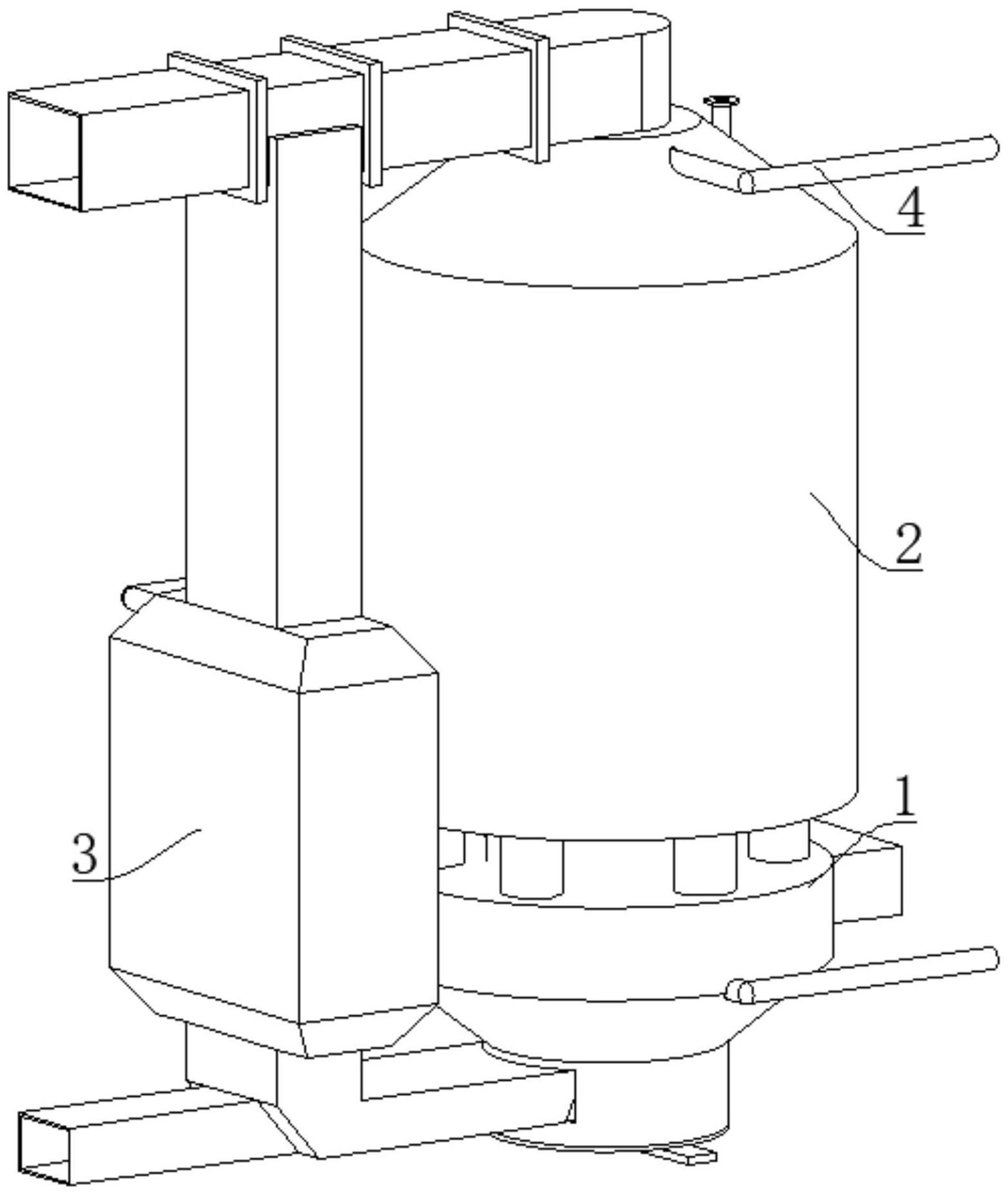

3、一种液晶膜加工尾气余热回收装置,包括反应罐,所述反应罐底端通过配气管连通设置有过气组件,所述反应罐顶端开口与过气组件底端开口位置安装有排烟管件,所述反应罐和排烟管件中安装有余热回收组件,所述反应罐上部贯穿安装有供气组件,余热回收组件:包括预热部、换热部和高温部,所述预热部中贯穿安装有输入管,所述输入管后端安装有中继管,所述换热部和高温部串联设置在中继管上;过气组件:包括具有相互独立的供气腔和排渣腔的双腔壳,所述双腔壳位于供气腔右端开口位置设置有离心风机,所述预热部安装在排渣腔中;反应罐:包括内置有蓄热组件的反应罐,所述高温部设置在反应罐内侧上部,所述蓄热组件顶端设置有内壳,所述内壳和高温部围设形成燃烧室,所述供气组件底端延伸到燃烧室中,所述燃烧室顶端经由高温部与排烟管件导通,所述燃烧室底端通过带有隔断环的中管与排渣腔导通;排烟管件:包括连通燃烧室的第一烟管以及连通排渣腔的第三烟管,所述第一烟管和第三烟管之间串联设置有第二烟管,所述换热部设置在第二烟管中;

4、废气经过气组件的供气腔进入到罐体的燃烧室中,供气组件向燃烧室中提供氧气,燃烧热量大部分被内壳和高温部吸收,内壳位置吸收的热量会存储在蓄热组件为后续废气提供反应温度,高温部吸收的热量用于对换热介质进一步加热,高温尾气少部分裹挟固体废渣向下排出,在排渣腔位置通过预热部对输入管内部的换热介质进行预加热,大部分从第一烟管经由第二烟管通过弯曲的换热部,再与第三烟管中的尾气汇合统一排出,通过换热部对内部的换热介质进行充分的加热,保证输出的换热介质温度高,相比传统的水浴降温方式,可以对废气燃烧的热量进行充分的回收利用。

5、优选的,所述中管侧壁嵌设安装有导热板,所述中管外侧位于导热板之间安装有承载环,所述导热板之间设置有上下层叠布置的蜂窝块,所述蜂窝块包括靠近内壳位置的第一蜂窝块以及靠近配气管的第二蜂窝块,所述第一蜂窝块和第二蜂窝块朝向中管一侧设置有支耳,所述中管侧壁开设有与支耳及导热板配合的豁槽;

6、蜂窝块中蓄存的热量可以被利用提供营造有机杂质燃烧反应环境,导热板和蜂窝块可拆卸的卡在中管侧壁的豁槽中,提高接触面积保证热量传递迅速的同时,通过豁槽进行第一蜂窝块的对齐限位,避免堵塞废气流动,靠近燃烧室的第一蜂窝块可能被高温灼烧裂缝,所以第一蜂窝块被分成多片多层,方便进行单独的更换维护。

7、优选的,所述高温部包括位于燃烧室内部的竖筒,所述竖筒外侧安装有反折裙边,所述反折裙边中部侧壁和竖筒外侧呈锐角布置;

8、废气在燃烧后排出时会被竖筒阻挡降速,尾气中的固体废渣向下掉落进而被从中管向下排出的尾气捕获,保证上升尾气的洁净,竖筒和反折裙边提高高温部与燃烧室中废气的接触面积,增加换热介质快速流过时可以吸收的热量。

9、优选的,所述内壳呈上粗下窄的锥台型,所述内壳底端开孔与中管的中孔导通,所述内壳顶端设置有内弯端,所述高温部下部置于内弯端中,所述高温部边缘侧壁与内弯端围设形成均流腔;

10、通过内弯端形成均流腔,使废气均匀从四周进入燃烧室,上粗下窄的锥台造型,使进入燃烧室的废气流径增加流速降低,保证废气中的有机杂质可以被进行充分的燃烧。

11、优选的,所述高温部包括固定在罐体顶端开口位置的隔热座,所述隔热座底端安装有圆筒,所述隔热座顶端连接第一烟管右端开口,所述圆筒外侧下部安装有中空环,所述圆筒和中空环内侧设置有与中继管串联导通的过料腔;

12、隔热座可以防止热量传递到第一烟管位置散失,中空环和圆筒使换热介质抵近燃烧位置进行升温,并且过料腔使换热介质摊平流动,进一步使换热介质被充分的加热。

13、优选的,所述供气组件底端设置有供气头,所述供气头端部内置有打火电极,所述中空环中部开设有与供气头配合的贯穿孔;

14、供气头布置有多个,经由贯穿孔从四周为燃烧室内部提供氧气,保证进入的废气充分和氧气接触混合,打火电极可以在废气进入初期引燃混合气,后续的混合气会被燃烧室的蓄含温度和残余火焰引燃。

15、优选的,所述第二烟管上下两端分别安装有换向阀,所述第一烟管位于换向阀左侧设置有旁通管,所述所述第二烟管下部设置有扩容腔,所述换热部设置在扩容腔中,所述换热部包括三联管组和二联管组,所述三联管组和二联管组上下层叠交错布置,所述三联管组和二联管组前后两端通过连通部形成串联管路;

16、换向阀可以在维护换热部时,将第二烟管与第一烟管和第三烟管分隔开,不影响废气燃烧的正常进行,换热部的三联管组和二联管组呈多层交错布置,可使所有的尾气与换热部充分接触,并可以降低尾气流速提高接触时间。

17、优选的,所述预热部包括多层竖直同轴套设的翅片,所述翅片上下两端设置有开口,相邻的所述翅片之间设置有过气通道,所述输入管贯穿安装在翅片中部;

18、裹挟固体废渣的尾气自上而下进入到翅片之间的过气通道,尾气与薄片状的翅片充分接触进行充分的换热,不会浪费这部分尾气的热量。

19、优选的,所述翅片中部形成中间粗两端细的水平膨胀部,所述过气通道在水平膨胀部位置呈锐角弯折,所述双腔壳底端安装有底板;

20、水平膨胀部使翅片充分利用供气腔的内部空间提高接触换热面积,且过气通道呈锐角弯折后可以提高对尾气中固体废渣的冲击阻力,提高固气分离效果。

21、优选的,所述第三烟管与双腔壳导通端上沿设置有下折板,所述第三烟管与双腔壳导通端下沿设置有上折板,所述上折板和下折板竖直设置在第三烟管右端形成紊流通道,所述上折板位于紊流通道中设置有延伸部;

22、上折板提高第三烟管下沿的高度,避免底板上堆积的废渣直接进入第三烟管,下折板搭配上折板形成紊流通道,使得尾气中的废渣进一步的被分离下落,保证排出的废气更加洁净。

23、与现有技术相比,本一种液晶膜加工尾气余热回收装置的优点在于:

24、1、通过余热回收组件的设置,余热回收组件分成预热部、换热部和高温部三段,内部的换热介质在双腔壳处通过排渣废气的温度进行初步的预热,在第三烟管处和主要燃烧废气充分接触进行余热吸收,在燃烧室处通过废气燃烧进行短暂的高温补充加热,对换热介质进行逐步加热,总体换热接触面积大,大幅提高换热效率,使得换热介质可以充分地吸收废气燃烧过程中产生的热量,升温后的换热介质可以对外释放热量做功,避免废气燃烧余热的浪费;

25、2、通过蓄热组件的设置,内壳与高温部形成的燃烧室,废气从罐体下部鼓入到燃烧室位置被供气组件引燃,内壳搭配中管可以对燃烧热量进行吸收传递到层叠布置的蜂窝块位置进行蓄热保存,后续进入的废气被蜂窝块升温加热到反应温度,并在进入到燃烧室后被内部燃烧的废气引燃进行持续的燃烧,燃烧热量被存储利用,燃烧过程中不需要重复的进行引燃操作,蜂窝块上密集的蜂窝孔,可以对废气进行分散导向和均匀升温,均流腔内径一致保证进入燃烧室的废气分布均匀燃烧彻底;

26、3、通过过气组件的设置,燃烧室中燃烧产生废渣,会在废气流动时与带有反折裙边的竖筒摩擦降速,使得固体废渣会沉降到内壳下部,直径较小的中管位置形成第二排烟路径,使得沉降的固体杂质会随着少量废气进入到排渣腔,因为此处流量小热量较少,废气会被用于对供气腔中的废气以及预热部中的换热介质进行预加热,预热部的翅片在提高和废气换热接触面积的同时,可以通过大幅改变废气流向,对废气中的废渣进行摩擦降速使其沉降在底板位置等待统一处理,第三烟管同样上折板和下折板形成紊流通道,使废气中少量的延伸部再次被摩擦降速,保证排气的清洁。

- 还没有人留言评论。精彩留言会获得点赞!