一种立式水管内置预混膜式壁冷却燃烧器及燃气锅炉

本发明属于高效节能环保紧凑式燃烧器、换热器、锅炉设计领域,具体涉及一种立式水管内置预混膜式壁冷却燃烧器及燃气锅炉。

背景技术:

1、随着环保标准的愈加严格,低氮燃烧与高效换热成为燃气锅炉研发的技术关键,与此同时,设计紧凑的燃气锅炉是用户青睐的选择。立式燃气锅炉由于占地面积小、钢耗低、产汽快、自动化程度高等优势,成为当前广泛应用的工业锅炉。

2、然而,目前很多立式燃气锅炉氮氧化物排放高,低氮燃烧改造困难。预混水冷燃烧是一种新型燃烧方式,燃气和燃烧所需空气完全混合后,由水冷管束缝隙喷出后进行燃烧,水冷管束的设置使得火焰根部被冷却,锅炉的氮氧化物排放显著降低。水冷燃烧已成为解决工业燃气锅炉氮氧化物排放的关键技术。目前的预混水冷燃烧器头部通常由圆柱面水冷管束或单平面水冷管束组合而成,火焰面积小,燃烧器热负荷小,锅炉功率低,运行时的调节比低。此外,传统的水冷低氮燃烧器低负荷时易发生积碳,长期运行容易导致管束报废。

3、安徽博瑞特公司在cn 212841492.u专利中公开了一种圆柱形低氮节能承压水管锅炉结构,采用单平面水冷管束作为燃烧器,利用膜式水冷管围成梯形等形状的炉膛,同时将燃烧器分配头做成可拆卸抽屉式,在实现低氮燃烧的同时,便于燃烧器的拆卸与清洗,但该结构燃烧器热负荷低,调节比低。浙江力聚公司在cn 110425531.a、cn 107990552.a、cn108036509.a专利中公开了三种采用多燃烧面或多预混器或多分配器的预混水冷燃气锅炉结构,解决了立式预混水冷燃气锅炉的燃烧器热负荷低和运行时调节比低等问题,但占地面积大,结构紧凑性差,且结构复杂,成本高,可维护性差。

4、此外,目前的预混器设置在燃烧器最前端,将燃气和空气混合后对预混气体进行均流,燃气流程长、燃气和空气混合不均匀、流动阻力大、流场均匀性差,锅炉点火燃烧时易发生爆燃,影响了锅炉的安全运行。且目前的燃烧器头部水冷管束多为两圈光管错列布置,由燃烧器头部水冷管束缝隙喷出的火焰刚度不够,导致火焰稳定性差,难以形成稳定的火焰面,不易点火及低负荷稳定运行。

技术实现思路

1、为了解决立式燃气锅炉存在的上述问题,本发明对传统燃烧器进行改进,将燃气喷管内置于燃烧器后方,将燃烧器内的气体预混过程及均流过程合二为一,提出了一种新型内置预混水冷燃烧器,对立式燃气锅炉进行结构改进,采用预混水冷燃烧方式,在圆柱形炉膛中间设置轴对称或中心对称的可拆卸双平面预混水冷燃烧器,或直接利用一侧或两侧的半圆柱形炉膛受热面管束作为水冷燃烧器的一部分,增大了燃烧器热负荷及调节比,锅炉氮氧化物排放低、换热效率高、结构紧凑,可维护性好。

2、为了实现上述目的,本发明采用的技术方案是:一种立式水管内置预混膜式壁冷却燃烧器,包括第一分配室、第二分配室以及水冷管束,第一分配室设置空气入口,第一分配室中设置燃气分配管,燃气分配管开设燃气入口;第一分配室连通第二分配室;第二分配室包括隔板和分配孔板,隔板的一端与第一分配室连接,另一端与分配孔板连接;隔板和分配孔板所围的竖直区域为第二分配室,分配孔板正对所述水冷管束,水冷管束为膜式壁管束,膜式壁管束上设置气流通孔,膜式壁面为平面、圆弧形面或弯折面。

3、进一步的,第一分配室中设置第一均流孔板和多个扰流柱,第一分配室与第二分配室之间设置第二均流孔板,燃气分配管于第一均流孔板和第二均流孔板之间设置,扰流柱设置在第一均流孔板的前方和后方,扰流柱沿燃气分配管长度方向布置,扰流柱的两端与第一分配室连接,扰流柱的截面为三角形、v形、方形或圆形,v形截面时,v形的弯折角朝向来流空气方向,扰流柱设置3-50个。

4、进一步的,燃气分配管包括第一燃气分配管、第二燃气分配管、第一燃气喷孔、第二燃气喷孔和扰流板;第一燃气分配管的一端或两端开设燃气入口,第一燃气分配管与第二燃气分配管连通,第一燃气分配管的出气面均匀开设第一燃气喷孔,在第二燃气分配管的侧面上均匀开设第二燃气喷孔;第一燃气喷孔设置1~8排,第二燃气喷孔设置1~4排,第一燃气喷孔顺列或错列布置,第二燃气喷孔顺列或错列布置;第一燃气分配管和第二燃气分配管分界面的顶部和底部焊接扰流板。

5、进一步的,第一燃气分配管内沿燃气进气方向流通面积不变或逐渐减小,第二分配室沿混合气流动方向流通面积不变或逐渐减小。

6、进一步的,第一燃气分配管水平置于第一分配室上方,3~20个均匀排布的第二燃气分配管一端与第一燃气分配管垂直连通,另一端伸入第一分配室内部;燃气入口位于第一燃气分配管的一端、两端和/或中间,燃气入口开设1~3个,第二燃气分配管上沿着空气来流方向或背离空气来流方向或在两个方向上均设置均匀排布的第二燃气喷孔。

7、进一步的,燃烧器内燃气和空气的混合气垂直于分配孔板进气或平行于分配孔板进气,分配孔板设置1~3层;第一分配室的尾部设置第三均流孔板,平行于分配孔板进气时设置转弯导流板,转弯导流板位于第一分配室与第二分配室交界处,转弯导流板与第三均流孔板连接;转弯导流板两侧与第一分配室和第二分配室的两侧相接,横截面为直角“u”形、圆滑过渡的“u”形、“v”形、“l”形或“一”字形;当转弯导流板为“一”字形时,转弯导流板与第三均流孔板固定连接或铰接。

8、进一步的,混合气平行于分配孔板进气时,第二分配室内沿垂直于混合气流动方向均匀设置1~10个平行于混合气流动方向的竖直隔板,竖直隔板前缘与第二分配室顶部相接,竖直隔板后缘与分配孔板相接或与分配孔板间隔5~20mm,竖直隔板顶端和底端分别与第二分配室顶面和底面相接。

9、进一步的,膜式壁管束包括多根光管,相邻两根光管之间通过扁钢焊接,扁钢长度方向与光管管排平行,扁钢位于光管管排中心线上或偏离光管管排中心线,扁钢对应地与光管进行两侧焊接或单侧焊接;扁钢厚度为3~20mm,且扁钢的厚度方向和光管接触的弧形面焊接熔深至少3mm,扁钢从下到上开设有规则的预混气喷孔,即气流通孔,预混气喷孔中心线垂直或倾斜于扁钢平面,预混气喷孔为单列、双列或三列,预混气喷孔多于一列时,相邻两列预混气喷孔顺列或错列排布,预混气喷孔为圆形、长圆形、三角形或矩形;长圆形预混气喷孔长轴平行或垂直于管纵向中心线;三角形预混气喷孔的顶角呈360°旋转角度,可正放、倒放或倾斜布置,矩形预混气喷孔长边平行或垂直于管纵向中心线。

10、进一步的,水冷管束包括至少两排光管,扁钢焊接于第一排光管上,扁钢位于第二排光管之间,与第二排光管之间形成窄间隙,扁钢上焊接均匀排布的扁钢翅片或垫块;扁钢翅片为弧面或矩形面,垫块截面为方形、圆形或长圆形,垫块与第二排光管进行焊接,光管、垫块及扁钢之间形成均匀排布的气流通孔;扁钢上设置可调喷孔挡板对预混气喷孔或垫块形成的气流通孔进行遮挡,可调喷孔挡板上开设与气流通孔大小和位置相同的预混气喷孔,可调喷孔挡板沿膜式壁管轴向滑动,滑动范围能覆盖预混气喷孔。

11、进一步的,膜式壁管束包括多根光管,光管之间焊接槽钢、工字钢、弧形钢、角钢、小圆管或半圆管,光管之间焊接弧形钢时,弧形钢的弧度α为:0<α<π,光管之间焊接角钢时,角钢夹角β为:0<β<180°。

12、进一步的,膜式壁管束为翅片管与光管的组合,翅片管相对两侧弯折,光管朝向炉膛或背向炉膛,翅片管为螺旋翅片管、圆形翅片管、方形翅片管或h形翅片管。

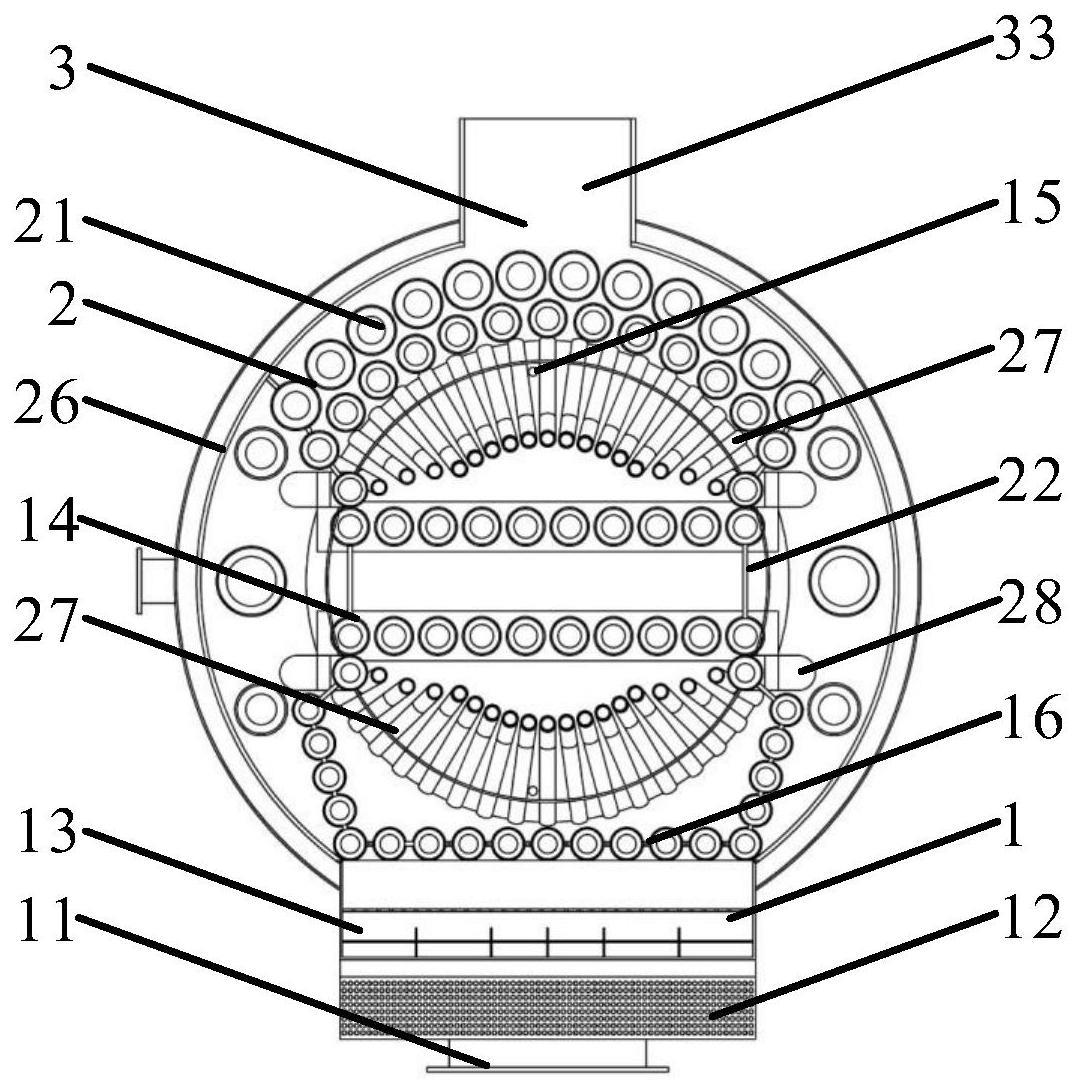

13、同时本发明提供一种立式水管内置预混膜式壁冷却燃烧燃气锅炉,包括燃烧器、换热器、烟道、节能器、冷凝器以及烟囱;燃烧器和换热器围成两个轴对称的半圆柱形炉膛,炉膛内设置平面换热段和弧形换热段两个受热面;燃烧器设置于半圆柱形炉膛弦侧,换热器设置于半圆柱形炉膛弧侧,或燃烧器设置于半圆柱形炉膛弧侧,换热器设置于半圆柱形炉膛弦侧,或燃烧器和换热器分别设置于两个半圆柱形炉膛弧侧;燃烧器采用预混水冷燃烧器,以平面换热段或弧形换热段的管束作为燃烧器的水冷管束;燃烧器位于半圆柱形炉膛弦侧时,两个半圆柱形炉膛的烟气分别向柱体外部流动;燃烧器位于半圆柱形炉膛弧侧时,两个半圆柱形炉膛之间连通,烟气向柱体内流动或由柱体一侧流入并由另一侧流出;燃烧器、换热器、烟道、节能器、冷凝器和烟囱沿着烟气流向连通;燃烧器采用权利要求1-12任一项所述的立式水管内置预混膜式壁冷却燃烧器。

14、进一步的,平面换热段包括管状上集箱、并排换热管束和管状下集箱;并排换热管束两端分别连接管状上集箱和管状下集箱;弧形换热段包括环形上集箱、内圈换热管束、外圈换热管束和环形下集箱,外圈换热管束和内圈换热管束沿着半圆柱面设置,外圈换热管束和内圈换热管束的两端连接环形上集箱和环形下集箱;外圈换热管束和内圈换热管束错列布置;环形上集箱的底端和环形下集箱顶端分别密封连接有炉膛上底板和炉膛下底板;两个半圆柱形炉膛外侧设置外壳挡板。

15、进一步的,管状上集箱和管状下集箱之间的最远距离小于环形上集箱底部与环形下集箱顶部之间的距离时,燃烧器为整体可拆卸式,管状上集箱和管状下集箱轴线方向的两端分别开设管状集箱出汽口和管状集箱进水口,管状集箱出汽口和管状集箱进水口通过法兰与连通管连接,连通管为180°弯管,其一端与管状上集箱或管状下集箱上的法兰紧密连接,另一端与环形上集箱或环形下集箱的外侧连通;管状上集箱和管状下集箱之间的最远距离大于环形上集箱底部与环形下集箱顶部之间的距离时,燃烧器为部分可拆卸式,除管状上集箱、并排换热管束及管状下集箱外的其余燃烧器部分能沿着水平方向抽出;管状上集箱和管状下集箱的轴线两端分别与环形上集箱和环形下集箱相连通,连接部位为环形上集箱的内侧面或顶部以及环形下集箱的内侧面或底部;燃烧器拆卸部分利用抽屉结构与环形上集箱、环形下集箱、炉膛上底板、炉膛下底板和外壳挡板实现连接和密封。

16、进一步的,燃烧器设置于半圆柱形炉膛弦侧时,采用平面换热段管束作为燃烧器的水冷管束,烟道设置在两个半圆柱形炉膛的弧形面外侧;燃烧器设置于半圆柱形炉膛弧侧时,沿半圆柱面设置的外圈换热管束和内圈换热管束作为燃烧器的水冷管束,烟道设置在两个半圆柱形炉膛之间的侧面或半圆柱形炉膛的另一弧形面外侧。

17、进一步的,换热器受热面的外围设置下降管,下降管的两端连接环形上集箱和环形下集箱,形成自然循环蒸汽锅炉。

18、进一步的,半圆柱形炉膛内布置辐射受热管束,辐射受热管束一周呈向内凹状,分为上部倾斜段、中间竖直段和下部倾斜段三段,一根辐射受热管的三段位于同一平面,上部倾斜段和下部倾斜段朝向同一方向,辐射受热管束顶部与环形上集箱内侧或顶部相接,辐射受热管束底部与环形下集箱内侧或底部相接,辐射受热管束沿圆周方向均匀布置,燃烧器两侧的2-5个辐射受热管束缩小上部倾斜段和下部倾斜段长度。

19、进一步的,环形上集箱和环形下集箱的竖直截面为四周倒角或倒圆弧的矩形、圆形或椭圆形,环形上集箱与环形下集箱之间设置2~3圈竖直换热管束,靠近炉膛的内圈换热管束为光管、螺旋翅片管或鳍片管,内圈换热管束为螺旋翅片管时翅片高度小于10mm,内圈换热管束为鳍片管时鳍片高度小于10mm;外圈换热管束为螺旋翅片管、鳍片管或异型管结构的强化换热管束,翅片或鳍片的高度为30~100mm;环形上集箱的侧面汽水分界线以下或底部设置环形集箱进水口,环形上集箱侧面汽水分界线以上或顶部设置环形集箱出汽口;环形下集箱侧面或底部设置排污口。

20、进一步的,弧形换热段处设置1~3圈管束,且弧形换热段管束围成的截面为弧形、梯形或“v”形,并排换热管束处设1~2排光管、螺旋翅片管、异形管和/或缝隙导流板;外圈换热管束相邻两个换热管之间设置缝隙导流板,缝隙导流板位于外圈换热管束内侧;或在内圈换热管束相邻两个换热管之间设置缝隙导流板,缝隙导流板位于内圈换热管束外侧;或外圈换热管束和内圈换热管束中均布置缝隙导流板;缝隙导流板和换热管外壁之间形成强化换热通道。

21、进一步的,内圈换热管束和外圈换热管束两端的两个换热管均设置为光管,所述光管与并排换热管束两端的管束之间设置密封管,密封管为光管,密封管与并排换热管束两端的管束相切,密封管两端分别与环形上集箱和环形下集箱连通,密封管两端设置弯折结构;设置密封板将内圈换热管束和外圈换热管束同一端的两个光管、密封管及燃烧器位于半圆柱形炉膛弧侧时的一端或两端并排换热管束的纵向间隙密封。

22、进一步的,第一均流孔板、第二均流孔板、第三均流孔板、分配孔板、密封板、炉膛上底板、炉膛下底板及外壳挡板均采用耐高温抗变形的材料制成,并排换热管束、内圈换热管束及辐射受热管束与高温烟气直接接触的管束表面进行喷镀镍铬合金处理;燃烧器为天然气燃烧器、天然气掺低/零碳燃料燃烧器或纯低/零碳燃料燃烧器,换热器的工作介质为水或导热油。

23、进一步的,燃烧器设置于半圆柱形炉膛弦侧时,以并排换热管束为水冷管束布置一个双面燃烧器或两个单面燃烧器,从燃烧器入口处至燃烧器末端的燃烧器流通面积逐渐减小;布置一个双面燃烧器时,燃烧器沿半圆柱形炉膛弦所在方向单侧进气,沿垂直于进气方向双侧出气,且燃烧器沿着垂直于进气方向轴对称;布置两个单面燃烧器时,燃烧器沿半圆柱形炉膛弦所在方向双侧进气或者单侧进气,沿垂直于进气方向双侧出气,且燃烧器中心对称或者轴对称。

24、进一步的,燃烧器设置于半圆柱形炉膛弧侧时,以外圈换热管束和内圈换热管束为水冷管束布置一个或两个单面燃烧器,燃烧器截面前端为方形,后端为月牙形,分配孔板为弧形;外圈换热管束的直径大于内圈换热管束的直径,外圈换热管束相邻管间形成的缝隙为2-5mm,内圈换热管束相邻管间形成的缝隙为4-10mm;外圈换热管束的列数与分配孔板上的喷孔列数相同或分配孔板上的喷孔列数是外圈换热管束列数的整数倍,外圈换热管束与分配孔板上的喷孔正对。

25、进一步的,烟道包括烟气集箱、烟气导管和烟道出口,燃烧器设置于半圆柱形炉膛弦侧时为双烟道,两个烟气集箱经由烟气导管相连,两个烟气集箱内的烟气经烟气导管汇集后由烟道出口排出;燃烧器设置于半圆柱形炉膛弧侧时为单烟道,烟气集箱内的烟气直接由烟道出口排出;烟道出口依次连通节能器、冷凝器以及烟囱;风机出口与燃烧器连通,风机窄面与燃烧器对应的连接面平行。

26、进一步的,每个燃烧面均布置一个或两个点火针,点火针可由炉膛侧面或顶部或底部伸入炉膛,点火针相对应地穿过密封板或炉膛上底板或炉膛下底板伸入炉膛,点火针与并排换热管束的外壁或内圈换热管束的外壁相距10-50mm。

27、与现有技术相比,本发明至少具有以下有益效果:

28、本发明将燃气喷管内置于燃烧器后方,将燃烧器内的气体预混过程及均流过程合二为一,提出了一种新型内置预混水冷燃烧器,燃气流程减小,混合分配均匀,流动阻力低,适用于掺低/零碳燃料或纯低/零碳燃料燃烧,保证了燃烧的安全性;本发明采用膜式壁管束或翅片管与光管的组合作为燃烧器水冷管束,对来流预混气进行整流,提高了火焰刚度,易于点火和燃烧稳定,不易发生回火和脱火,同时火焰长度短,炉膛空间小,污染物排放低。

29、基于本发明提供一种预混水冷燃烧器,能够布置为相对燃烧面,在降低氮氧化物排放的同时增加了火焰面积,燃烧器热负荷增加,在圆柱形炉膛中间设置轴对称或中心对称的双平面预混水冷燃烧器,或直接利用一个或两个半圆柱形炉膛受热面管束作为水冷燃烧器的一部分,同时可单独开启一半燃烧器进行燃烧,调节比增加;本发明采用两个半圆形柱状空间作为炉膛,燃烧器、换热器、烟道均为对称结构,燃烧均匀,阻力低,对锅炉的适配性强,可作为其他工业锅炉的改造方案,设置燃烧器水冷管束、换热器管束增加受热面,提高换热效率,能使结构更加紧凑。

30、进一步的,本发明燃烧器设计为可拆卸抽屉式,便于对燃烧器进行拆卸和清洗,燃烧器拆卸后留下的空间便于对炉膛内部进行维修和清洗,锅炉可维护性大大提高。

31、进一步的,本发明燃烧器喷孔大小可调,仅将可调喷孔挡板移动一个很小的距离即可实现负荷的大范围调整,负荷适应性强。

32、进一步的,本发明在炉膛内设置燃烧器水冷管束、换热器管束的基础上增加辐射受热管束,进一步提高结构的紧凑性,且采用螺旋翅片管及导流板、窄间隙等方式进行强化换热,换热效率高、流动阻力低。

33、进一步的,本发明通过设置耐火材料及对与高温烟气直接接触的管束表面进行喷镀镍铬合金处理,增加了锅炉运行寿命及安全性。

- 还没有人留言评论。精彩留言会获得点赞!