一种基于云计算的垃圾焚烧智能控制系统及方法与流程

本发明涉及垃圾焚烧,具体为一种基于云计算的垃圾焚烧智能控制系统及方法。

背景技术:

1、我国在处理城市垃圾时,最常用的方法是填埋法与焚烧法,但垃圾填埋不仅会侵占土地,垃圾中的有害物质还会渗入水体,造成环境污染。与垃圾填埋相比,垃圾焚烧更节约土地,不会造成地表水和地下水污染,且燃烧垃圾产生的能源还可以用来发电,补充城市电力。在当今城市化加速的背景下,垃圾焚烧已经成为垃圾处理过程中的重要环节。

2、垃圾焚烧炉工作时,首先通过上层炉排烘干垃圾,再通过下层炉排将垃圾送进燃烧室进行燃烧。但在焚烧过程中,由于不同种类垃圾燃烧的热值不同,填入不同垃圾的数量往往需要根据工人的经验判断,而且焚烧炉产生的热量不稳定,会导致用来发电的蒸汽压力也不稳定,影响发电质量。

3、现有的垃圾控制系统通过控制投放垃圾的速度来调节焚烧炉的温度和料堆厚度,但由于炉温的检测有滞后性,很容易造成投料过多的问题。另外,不同垃圾的耗氧量也不同,一次风机送风量太少容易出现垃圾焚烧不充分的问题,送风量过多或启动二次送风则会消耗额外的电能,影响厂区工作效率。

技术实现思路

1、本发明的目的在于提供一种基于云计算的垃圾焚烧智能控制系统及方法,以解决上述背景技术中提出的问题。

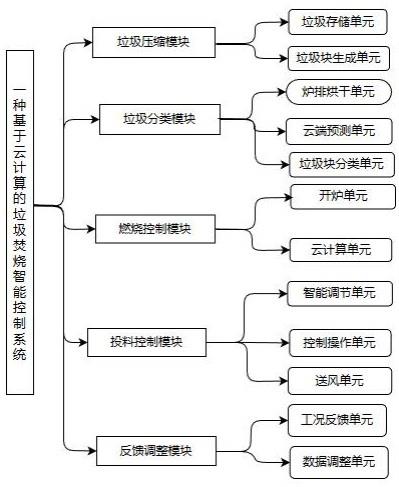

2、为了解决上述技术问题,本发明提供如下技术方案一种基于云计算的垃圾焚烧智能控制系统,包括:垃圾压缩模块、垃圾分类模块、燃烧控制模块、投料控制模块和反馈调整模块;

3、垃圾压缩模块用于存储需要进行焚烧的垃圾,并根据上层炉排的投料情况,从垃圾池抽取垃圾,通过挤压将垃圾压缩为相同体积的垃圾块,将垃圾块输入上层炉排;

4、垃圾分类模块用于将垃圾送入上次炉排,用炉温对垃圾块进行烘干,记录垃圾块烘干前后的特征信息,将垃圾块的特征信息上传到云端,拟合出垃圾块的燃烧信息,根据燃烧信息对垃圾块进行切割与分类;

5、燃烧控制模块用于通过云端计算焚烧炉对垃圾燃料的需求情况,送入对应热量的垃圾块,并送入空气,使炉温以最快速度上升到预定温度,并通过焚烧炉内置的传感器,检测焚烧炉的工作数据,根据工作数据计算出控制参数;

6、投料控制模块用于根据回传的控制参数,智能选择调整策略,稳定焚烧炉的工作数据,同时根据火焰温度和已投入垃圾的耗氧量,调整一次风机的工作效率,使一次风机的送风量能够时刻满足垃圾的燃烧需求;

7、反馈调整模块用于监测在垃圾燃烧后尾气塔与发电机的工作数据,把监测到的工况反馈给控制系统,调节焚烧炉的控制参数,并调整垃圾块的分类标准,更新云数据库;

8、进一步的,垃圾压缩模块包括:垃圾存储单元和垃圾块生成单元;

9、垃圾存储单元用于在垃圾池中存储需要焚烧的垃圾;

10、垃圾块生成单元用于从垃圾池抽取垃圾,通过挤压将垃圾压缩为相同体积的垃圾块,将压缩后垃圾块输入上层炉排;

11、进一步的,垃圾分类模块包括:炉排烘干单元、云端预测单元和垃圾块分类单元;

12、炉排烘干单元用于预热焚烧炉,通过炉温烘干被送入上层炉排的垃圾块,并记录垃圾块的特征信息,所述特征信息包括:垃圾块烘干前后的重量、垃圾块烘干前后的体积和垃圾块在烘干时的平均温度;

13、云端预测单元用于将垃圾块的特征信息上传到云端,在云端数据库中进行检索,拟合出与当前垃圾块最相似的垃圾种类,预估当前垃圾块的燃烧信息,所述燃烧信息包括:垃圾块的热值和垃圾块的耗氧量;

14、垃圾块分类单元用于根据垃圾块的热值与耗氧量,对垃圾块进行分类,并根据垃圾块的热值,将其切割成重量不同但热量相等的小块;

15、进一步的,燃烧控制模块包括:开炉单元和云计算单元;

16、开炉单元用于将垃圾块按热值从高到低投入焚烧炉,直到投入焚烧炉的垃圾块的总热量与将炉温升高到预定温度的热量相等,控制一次风机送入相应数量的空气后,点燃垃圾,使焚烧炉开始工作;

17、云计算单元用于根据用户输入的预定温度,在云端计算使焚烧炉升高到预定温度所需的热量;焚烧炉工作后通过焚烧炉内置的传感器,检测焚烧炉的工作数据,所述工作数据包括:焚烧炉的温度、料堆的厚度和送入的空气体积,将工作数据传输到投料控制模块;

18、进一步的,投料控制模块包括:智能调节单元、控制操作单元和送风单元;

19、智能调节单元用于根据回传的工作数据,计算出控制参数,并智能选择调整策略,以最快速度稳定焚烧炉的工作数据,所述调整策略包括:控制投料口的投放速度、控制垃圾块的投放种类、使用卷扬机或进一步切割垃圾块;

20、控制操作单元用于根据确定的调整策略,进行投料控制,使新投入的垃圾能够覆盖在原有料堆上进行燃烧;

21、送风单元用于根据投入垃圾的耗氧量,计算一次风机的工作效率,使风机能够送入对应数量的空气;

22、进一步的,反馈调整模块包括:工况反馈单元和数据调整单元;

23、工况反馈单元用于检测尾气塔与发电塔的数据,将数据反馈给控制系统,所述尾气塔的数据包括:尾气的温度、尾气中有机物的含量和尾气中的氧气含量;所述发电塔的数据包括:蒸汽压力和轮机效率;

24、数据调整单元用于根据发电塔和尾气塔的数据,调整系统的控制参数以及云端数据库,更新垃圾块的分类标准,使系统更加精确;

25、一种基于云计算的垃圾焚烧智能控制方法,包括以下步骤:

26、s100. 把待处理的垃圾存入垃圾池中,根据上层炉排的投料情况,从垃圾池抽取垃圾,并将垃圾压缩为相同体积的垃圾块,压缩后的垃圾块输入上层炉排;在焚烧炉中加入引火物质,点燃所述引火物质,使焚烧炉开始预热;

27、s200.步骤s100中压缩出的垃圾块进入上层炉排,用炉温对垃圾块进行烘干,记录垃圾块的特征信息,将垃圾块的特征信息上传到云端,云端在数据库中进行检索,拟合出与当前垃圾块最相似的垃圾种类,预估当前垃圾块的燃烧信息,根据预估的信息将垃圾块分类,并将垃圾块切割为不同体积,但热量相等的小垃圾块;

28、s300.用户输入焚烧炉的预定温度,云端计算焚烧炉对垃圾燃料的需求,将步骤s200中分类出的垃圾块按热值从高到低投入焚烧炉,直到投入焚烧炉的垃圾块的总热量与将炉温升高到预定温度的热量相等,控制一次风机送入相应数量的空气后,点燃垃圾,使焚烧炉开始工作;工作过程中通过焚烧炉上的传感器检测焚烧炉的工作数据,向步骤s400的控制系统发送工作数据;

29、s400.云端根据步骤s300中检测出的工作数据,计算相应的控制参数,智能选择调节策略,使焚烧炉的工作数据保持稳定;同时根据焚烧炉温度和已投入垃圾的耗氧量,调整一次风机的工作效率,使一次风机的送风量能够时刻满足垃圾的燃烧需求;

30、s500.实时监测垃圾燃烧完毕后尾气塔与发电机的工作数据,把监测到的工况反馈给控制系统,校准步骤s300中焚烧炉的工作数据,并调整步骤s200中垃圾块的分类标准,更新云数据库;

31、进一步的,步骤s100包括:

32、步骤s101.把待处理的垃圾存入垃圾池中,检测上层炉排的占用情况,检测到上层炉排存在空间时,发出抽取命令;

33、步骤s102.接收到抽取命令后,从垃圾池抽取垃圾,通过挤压将垃圾压缩为相同的体积为v1的垃圾块,把压缩后的垃圾块输入上层炉排;

34、步骤s103.在焚烧炉中加入引火物质,点燃所述引火物质,使焚烧炉开始预热,引火物质燃尽后,检测到的炉温记为c0;

35、进一步的,步骤s200包括:

36、步骤s201.将步骤s100中压缩出的垃圾块进入上层炉排,用炉温对垃圾块进行烘干,记录垃圾块的特征信息,所述特征信息包括:垃圾块烘干前的重量g1,烘干后的重量g2、垃圾块烘干前的体积v1、烘干后的体积v2和垃圾块在烘干时的平均温度c1;

37、步骤s202.将垃圾块的特征信息上传到云端,在云端数据库中进行检索,拟合出与当前垃圾块最相似的垃圾种类,预估当前垃圾块的燃烧信息,所述燃烧信息包括:垃圾块的热值j和垃圾块的耗氧量p;

38、步骤s203.根据预估的垃圾块的热值范围与耗氧量范围,对垃圾块进行分类;根据预估的垃圾块的热值,将垃圾块切割为重量不同但总热量均为q的小垃圾块,q为系统预设值,垃圾块全部被切割后,余下的热量不足q的部分返回垃圾池;

39、进一步的,步骤s300包括:

40、步骤s301.用户输入焚烧炉的预定温度t0,云端计算将焚烧炉上升到预定温度所需的热量q0,确定投入垃圾燃料的块数n,所述n为q0/q向上取整后的值;

41、步骤s302.按重量从小到大的顺序,将n块步骤s203中切割出的小垃圾块投入焚烧炉,控制一次风机送入空气,送入空气的体积v3=p1/k,其中,p1为所有被送入焚烧炉的小垃圾块的总耗氧量之和,所述总耗氧量为垃圾的耗氧量与其重量之积,k为输入空气的含氧量;

42、步骤s303.点燃焚烧炉中的小垃圾块,所有填入的垃圾块燃尽后,测定为炉温为t1,若t1<t0,则计算焚烧炉需要补充的热量q1,继续填入m块小垃圾块,并更新云数据库,所述m为q1/q向上取整后的值,若t1>t0,则向炉内通入过量的冷空气,使炉温降低到t,并更新云数据库,若t1=t0,则不进行调整;

43、步骤s304.焚烧炉到达预定温度后,在焚烧炉顶端通入待加热的发电用水,通过焚烧炉上的传感器检测焚烧炉的工作数据,所述工作数据包括:焚烧炉的温度t、料堆的厚度s和送入的空气体积v;

44、进一步的,步骤s400包括:

45、步骤s401.云端根据步骤s300中检测出的工作数据,计算相应的控制参数,所述控制参数包括:温度调节量和料堆补充量;所述温度调节量t2=t-t0,其中t为焚烧炉的当前温度,t0为用户输入焚烧炉的预定温度,料堆补充量s2=s-s0,其中s为料堆的当前厚度,s0为当前理想厚度,s0=,其中v0为焚烧炉的容积,v为当前送入的空气体积,d为焚烧炉的底面积;

46、步骤s402.根据控制参数选择调整策略,所述调整策略包括:控制投料口的投放速度、控制垃圾块的投放种类、使用卷扬机或进一步切割垃圾块;

47、若t2<0且s2<0,则计算调节温度所需的热量q2,进一步计算出添加的垃圾块数量n1=q2/q,计算出的n1不为整数时,则对最后一块小垃圾块进一步切割,使投入的垃圾块热量恰好满足要求,同时根据料堆的当前厚度v,选择投入垃圾的种类,使投入垃圾的总耗氧量p2为:

48、p2=(v0-v-|s2*d|)*k

49、控制投料口投入n1块,总耗氧量为p2的垃圾块;

50、若t2≥0且s2≤0,则计算焚烧炉多余的热量q3,计算添加垃圾块的数量n2,使添加入焚烧炉垃圾块的总体积等于|s2*d|,选择投入垃圾的种类,使投入垃圾块的平均热值,其中j2为炉内已投入垃圾的平均热值,g1为即将投入焚烧炉的垃圾块的总质量,g2为炉内已投入垃圾的总质量,控制投料口投入n1块,平均热值为j1的垃圾块,覆盖在原料堆上进行燃烧;

51、若t2≥0且s2>0,则停止投料口的投料动作,直到温度降低到预定温度t0或料堆厚度缩减到s0;

52、若t2<0且s2>0,则使用焚烧炉内的卷扬机对料堆进行卷扬,增加垃圾与空气的接触面积,加速垃圾燃烧,直到温度升高到预定温度t0或料堆厚度缩减到s0;

53、步骤s403.投料口每投入一次垃圾,系统记录已投入垃圾的总耗氧量p3,控制一次风机的功率,使送入的空气量v4始终满足:v4=p3*k;

54、进一步的,在步骤s500中,检测尾气塔与发电塔的数据,将数据反馈给控制系统,所述尾气塔的数据包括:尾气的温度、尾气中有机物的含量和尾气中的氧气含量;所述发电塔的数据包括:蒸汽压力和轮机效率;根据发电塔和尾气塔的数据,在尾气的温度低于阈值、尾气中有机物的含量高于阈值或蒸汽压力与轮机效率的乘积低于阈值时,升高预定温度t0,在尾气的温度高于阈值、尾气中有机物的含量低于阈值或蒸汽压力与轮机效率的乘积低于阈值时,降低预定温度t0,并计算已投入垃圾的实际热值与实际耗氧量,更新云端数据库,重置垃圾块的分类标准,使系统更加精确;

55、与现有技术相比,本发明所达到的有益效果是:

56、本发明能够根据垃圾的重量和含水量等信息,通过云数据库,智能判断垃圾的种类,对不同种类的垃圾进行分类与压缩,计算每一个垃圾块的热值与耗氧量信息,并根据垃圾种类调整垃圾块的大小,一定程度上解决了垃圾热量难以量化的问题。

57、本发明能够通过嵌入焚烧炉内的传感器,智能感知炉温、炉压、料堆厚度与垃圾的燃烧情况,根据实际情况控制投料速度或投入不同种类的垃圾覆盖在原有的料堆上进行燃烧,实现调节炉温、炉压和料堆厚度的目的,同时能够根据投入垃圾完全燃烧时的耗氧量,计算出一次风机的送风量,控制一次风机的工作效率,减少二次风机的使用,为厂区提高发电效率。

58、本发明能够对垃圾焚烧后炉温的变化与尾气的成分进行分析,将分析结果反馈给前端控制器,对不同垃圾的热值与耗氧量估值进行调整,重新进行系统参数的确定和垃圾块的分类,提高投料的准确度,避免异常工况的产生。

- 还没有人留言评论。精彩留言会获得点赞!