一种烟化炉给料泵的制作方法

本技术涉及烟化炉的领域,尤其是涉及一种烟化炉给料泵。

背景技术:

1、烟化炉是向液态炉渣中鼓入空气和粉煤的混合物,使渣中的某些有价金属以金属、氧化物或硫化物的形态挥发出来的设备。有色冶金企业中各种炉渣(尤其是铅锌渣、锡渣)的处理均广泛采用烟化炉。传统烟化炉为间断作业,用粉煤作还原剂,粉煤和风一起通过风嘴鼓入炉内。烟化炉冶炼过程中,供煤系统的稳定运行至关重要。供煤质量直接影响进入炉内风煤比,在风煤比失调的情况下,提温期所需的供煤量将无法得到合理的控制,导致炉内温度不稳定,粉煤燃烧放出的热量不够,炉内温度急剧下降,炉渣的黏度增加,流动性变差,容易造成结炉故障。

2、传统有色冶炼行业中,烟化炉一般使用螺旋给料机给炉子供煤或者锁风系统给煤,但螺旋给料机经常出现供煤不均,发生“喷火”现象。锁风系统又常出现漏风、平衡风道堵管、文丘里输送器堵塞的情况发生。传统有色冶炼行业中不采用气力输送设备的形式为炉子供煤,仅仅是采用螺旋给料机给炉子供煤。

3、针对上述中的相关技术,发明人认为存在风煤比例失调容易造成烟化炉故障的缺陷。

技术实现思路

1、为了稳定风煤比从而减少烟化炉故障,本技术提供一种烟化炉给料泵。

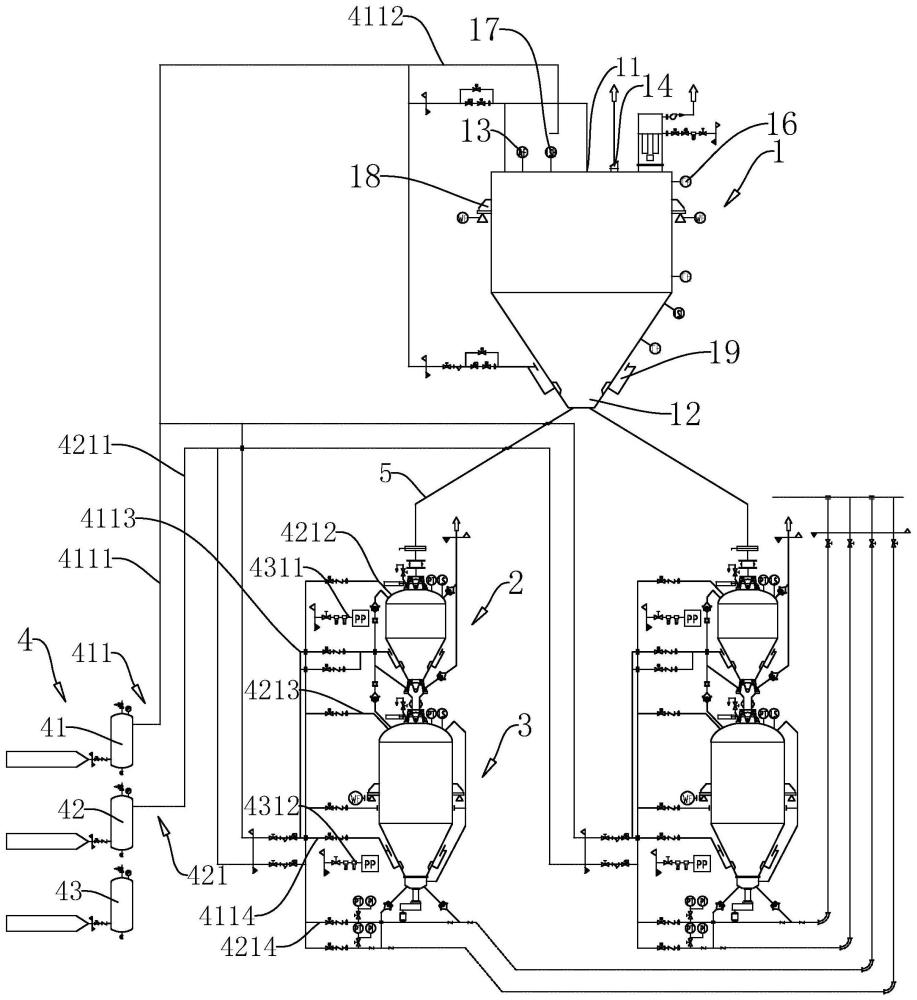

2、本技术提供的烟化炉给料泵,采用如下的技术方案:

3、一种烟化炉给料泵,包括:

4、炉前煤粉仓,所述炉前煤粉仓为漏斗形,所述炉前煤粉仓的顶部为炉前进料口,远离进料口的一侧为炉前出料口,所述炉前煤粉仓顶部设置有第一输送气管;

5、储料罐,所述储料罐的顶部与所述炉前煤粉仓通过第一输料管连通,所述储料罐与所述第一输料管的衔接处设置有储料入口圆顶阀;

6、喷吹罐,与所述储料罐连通,所述储料罐与所述喷吹罐之间连通有第一压力平衡管;

7、储气罐,所述储气罐设置有多个,分别为氮气储气罐、空气储气罐,以及仪表用气储气罐,氮气储气罐上连通有氮气输气管,氮气输气管连通氮气储气罐、炉前煤粉仓以及喷吹罐;空气储气罐上连通有空气输气管,空气输气管连通空气储气罐、储料罐以及喷吹罐;仪表用气储气罐上连通有仪表气输气管。

8、通过采用上述技术方案,位于炉前煤粉仓内的物料手动进入储料罐内,闭合储料出口圆顶阀,此时氮气储气罐通过氮气输气管向储料罐内输入氮气,对储料罐内的物料进行流化,此时将储料罐与喷吹罐连通,储料罐内的物料在气压的作用下进入喷吹罐,喷吹罐上的氮气输气管向喷吹罐内部通入氮气加压,对喷吹罐内的物料进行流化,为了保证物料正常传输,需平衡储料罐与喷吹罐之间的压强,经过多次流化的物料顺利通过喷吹罐输入值烟化炉内,稳定风煤比从而减少烟化炉故障,节省维修成本以及物料成本。

9、优选的,所述氮气输气管包括氮气输送主管、与炉前煤粉仓连通的第一氮气流化气管、与储料罐连通的第二氮气流化气管,以及与喷吹罐连通的第三氮气流化气管;

10、所述第一氮气流化气管、所述第二氮气流化气管,以及第三氮气流化气管均为氮气输送主管的支管路。

11、通过采用上述技术方案,由于氮气是稳定气体,不与煤粉反应,并若煤粉出现火星等现象时,由于氮气无法使粉煤燃烧,起到保证运输安全的作用,第一氮气流化气管、第二氮气流化气管,以及第三氮气流化气管,分别对应炉前煤粉仓、储料罐,以及喷吹罐三个传输点,在每个传输点处均再次对物料进行流化,一方面保证物料可以正常被运输,另一方面为每一步的输送均提供稳定性。

12、优选的,所述第一氮气流化气管分为两组,一组所述第一氮气流化气管从所述炉前煤粉仓的上部、朝向储料罐的方向向所述炉前煤粉仓内输入氮气,一组所述第一氮气流化气管连通所述炉前煤粉仓底部,对所述炉前出料口输入氮气。

13、通过采用上述技术方案,位于炉前煤粉仓顶部的一组第一氮气流化气管的主要作用是对物料进行加压,使物料朝向储料罐的方向进行移动输送,位于炉前煤粉仓底部的一组第一氮气流化气管的主要作用是对物料进行流化,使物料在传输的过程更为顺利。

14、优选的,所述空气输气管包括空气输送主管、与储料罐连通的第一空气输送管、与喷吹罐连接的第二空气输送管,以及连通在喷吹罐远离所述储料罐一端的第三空气输送管;

15、所述第一空气输气管、所述第二空气输气管,以及第三空气输气管均为空气输送主管的支管路。

16、通过采用上述技术方案,第一空气输送管、第二空气输送管,以及第三空气输送管均运用传输压缩空气,一方面通过第一空气输气管和第二空气输气管对储料罐和喷吹罐进行从上至下的加压,同时还通过第一空气输气管与第二空气输气管使得储料罐与喷吹罐的压力平衡,使物料可以依靠重力和氮气的压力正常传输,第三空气输气管主要给予物料传输至烟化炉推力,使物料可以顺利进入烟化炉中。

17、优选的,所述第二空气输送气管设置有两根,一根所述第二空气输送气管设置在所述喷吹罐靠近所述储料罐的一侧,一根所述第二空气输送气管设置在所述喷吹罐的中部。

18、通过采用上述技术方案,两根第二空气输送气管用于平衡喷吹罐内部的气压,使得物料可以正常输送,避免出现由于压力差导致物料无法输送的情况。

19、优选的,所述储料罐上设置有储料压力检测仪,所述喷吹罐上设置有喷吹压力检测仪。

20、通过采用上述技术方案,储料压力检测仪用于检测储料罐内的压力,喷吹压力检测仪用于检测喷吹罐内的压力,当压力出现异常时,可通过多个气管对压力进行调整。

21、优选的,所述仪表气输气管包括第一仪表气管,以及第二仪表气管,所述第一仪表气管与储料压力检测仪连通,所述第二仪表气管与所述喷吹压力检测仪连通,所述仪表储气罐内的气体用于清理仪表内的灰尘保证检测结果准确。

22、通过采用上述技术方案,第一仪表气管用于对储料压力检测仪进行气动清洁,第二仪表气管用于对喷吹压力检测仪进行气动清洁,保证储料压力检测仪以及喷吹压力检测仪的稳定性。

23、优选的,所述炉前煤粉仓、所述储料罐,以及所述喷吹罐上均设置有摆动锤和料位计。

24、通过采用上述技术方案,若物料在炉前煤粉仓、储料罐或喷吹罐上出现挂壁的情况,此时摆动锤用于对炉前煤粉仓、储料罐以及喷吹罐进行震动,使物料从内壁上脱落,正常运输,料位计用于检测物料的含量,实施检测输送情况。

25、优选的,所述炉前煤粉仓,以及所述喷吹罐上均设置有质量检测装置。

26、通过采用上述技术方案,质量检测装置用于实时监测物料的含量,若物料不足时,可手动进行补充。

27、优选的,所述炉前煤粉仓顶部设置有co检测仪、泄爆门,以及除尘装置。

28、通过采用上述技术方案,co检测仪用于检测co的含量,当炉前煤粉仓内发生燃烧则可以开启泄爆门进行泄压,防止炉前煤粉仓爆炸,除尘装置用于吸收物料的烟尘,保证安全。

29、综上所述,本技术包括以下至少一种有益技术效果:

30、1.位于炉前煤粉仓内的物料手动进入储料罐内,闭合储料出口圆顶阀,此时氮气储气罐通过氮气输气管向储料罐内输入氮气,对储料罐内的物料进行流化,此时将储料罐与喷吹罐连通,储料罐内的物料在气压的作用下进入喷吹罐,喷吹罐上的氮气输气管向喷吹罐内部通入氮气加压,对喷吹罐内的物料进行流化,为了保证物料正常传输,需平衡储料罐与喷吹罐之间的压强,经过多次流化的物料顺利通过喷吹罐输入值烟化炉内,稳定风煤比从而减少烟化炉故障,节省维修成本以及物料成本。

31、2.由于氮气是稳定气体,不与煤粉反应,并若煤粉出现火星等现象时,由于氮气无法使粉煤燃烧,起到保证运输安全的作用,第一氮气流化气管、第二氮气流化气管,以及第三氮气流化气管,分别对应炉前煤粉仓、储料罐,以及喷吹罐三个传输点,在每个传输点处均再次对物料进行流化,一方面保证物料可以正常被运输,另一方面为每一步的输送均提供稳定性。

32、3.第一空气输送管、第二空气输送管,以及第三空气输送管均运用传输压缩空气,一方面通过第一空气输气管和第二空气输气管对储料罐和喷吹罐进行从上至下的加压,同时还通过第一空气输气管与第二空气输气管使得储料罐与喷吹罐的压力平衡,使物料可以依靠重力和氮气的压力正常传输,第三空气输气管主要给予物料传输至烟化炉推力,使物料可以顺利进入烟化炉中。

- 还没有人留言评论。精彩留言会获得点赞!