一种危废焚烧全过程余热回收系统的制作方法

本技术涉及废弃物资源清洁利用领域,尤其涉及一种危废焚烧全过程余热回收系统。

背景技术:

1、随着我国经济的进一步发展,工业生产中产生了越来越多的危险废物,对于周边的环境带来了致命性的大面积影响。故危废的处理处置已经越来越引起国内外各方面的高度重视。目前危险废物的焚烧处理技术已经日益成为我国主要的处理技术之一,它具有处理效果稳定、效率高、减容性好等诸多优点,在当今国外经济发达国家广泛应用。

2、现阶段我国危险废物焚烧技术整体技术较之发达国家相比水平还很低,尤其在焚烧热能回收利用方面,能源资源回收手段单一、设备粗糙简陋,造成了大量的资源浪费。现有危废焚烧与余热回收系统无法全面实现全过程焚烧和余热回收,因此研发危险废弃物焚烧的全过程余热回收技术,对于能源回收利用、降低能耗具有非常重要的意义。专利cn114618282a公开了一种危废焚烧烟气净化与余热回收装置及其方法,虽然能够烟气进行深度净化处理,但该方法能量梯级利用效率不高,无法提供导热油加热工艺,无法实现湿法脱酸。专利cn215675222u公开了一种危废焚烧处置系统的余热利用节能系统,但该系统仅能提供蒸汽,并且污染物处理水平较低。专利cn114177761a公开了一种危废焚烧烟气污染物超低排放系统及方法,但该系统工艺过于复杂且价格高,投资成本回收周期长。

技术实现思路

1、本实用新型要解决的技术问题是克服现有技术存在的缺陷,本实用新型提出了一种危废焚烧全过程余热回收系统,可实现危废焚烧和全过程余热回收的优点。

2、为解决上述技术问题,本实用新型采用的技术方案是:一种危废焚烧全过程余热回收系统,包括:

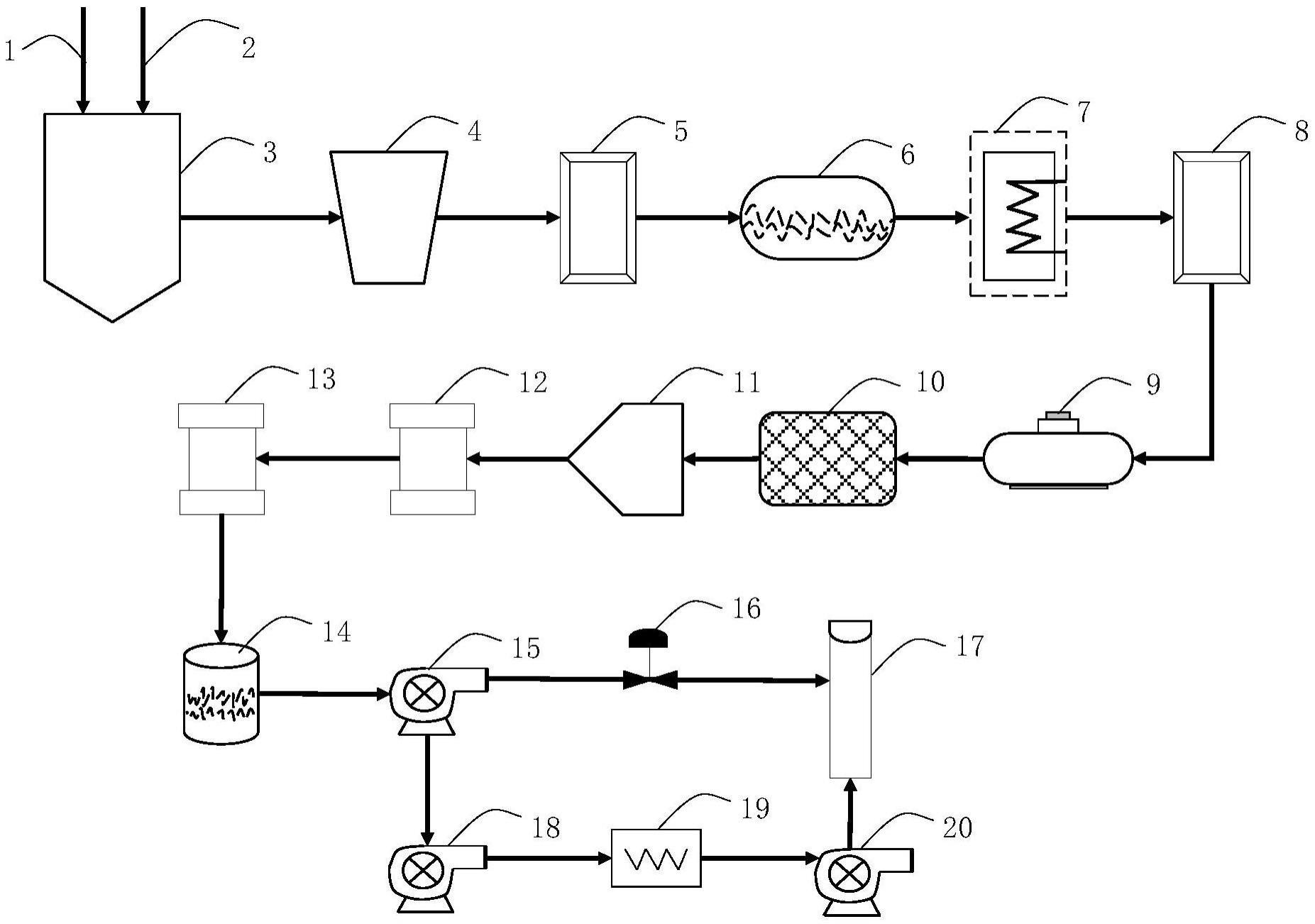

3、进废液管道、进废气管道、焚烧炉、二燃室、中压余热锅炉、蒸汽过热器、导热油加热器、低压余热锅炉、干式脱酸反应器、布袋除尘器、湿法脱酸系统、湿电除雾器、引风机、旁路阀、烟囱;

4、所述焚烧炉上连通有进废液管道和进废气管道,所述焚烧炉与二燃室入口相连,所述二燃室出口与中压余热锅炉入口相连,所述中压余热锅炉出口与蒸汽过热器入口相连,所述蒸汽过热器出口与导热油加热器入口相连,所述导热油加热器出口与低压余热锅炉入口相连,所述低压余热锅炉出口与干式脱酸反应器入口相连,所述干式脱酸反应器出口与布袋除尘器入口相连,所述布袋除尘器出口与湿法脱酸系统入口连接,所述湿法脱酸系统出口与湿电除雾器入口相连,所述湿电除雾器出口与引风机相连,所述引风机出口通过旁路阀和烟囱入口相连。

5、实现上述技术方案,为了更好的利用废液废气,首先将废液废气通过进废液管道(1)、进废气管道输送到焚烧炉中,焚烧炉由卧式焚烧段和立式焚烧段组成。废液从卧式焚烧段端部燃烧器进入炉膛进行焚烧,高热值废气通过燃烧器喷枪从立式焚烧段进入炉膛,助燃空气和低热值废气通过炉体分布式管道通入。前段为废液焚烧段,可以大大降低氮氧化物的产生,并提高焚毁率,烟气在立式焚烧段内保持≥1100℃,并进入二燃室,二燃室炉底设有人孔门和,除灰口,上部设有泄爆门。烟气在二燃室内停留两秒后,保证焚烧效果,二燃室出口处的烟气温度为1100℃左右。

6、本系统中设置水冷壁中压余热锅炉和低压余热锅炉,可减少高温熔灰吸附造成的灰堵,充分利用焚烧产生的热能生产饱和蒸汽。锅炉为水冷壁水管组合结构,设有机械振打清灰装置。采用水冷壁水管组合结构余热锅炉的优势是,余热锅炉是高温区辐射换热,减少烟气和炉管直接接触,减少烟气中易凝结、易结焦组分在管壁上的沉积。在余热锅炉烟气进口和温度850℃-1050℃温度区间的水冷壁上均匀喷入尿素水溶液,尿素与烟气中氮氧化物进行反应,从而达到脱除和降低烟气中氮氧化物的目的。

7、锅炉出来的650~750℃左右烟气,进入蒸汽过热器后,产生过热蒸汽,再进入导热油加热器进行降温,导热油回油温度为230度,出油温度为250℃左右,加热后蒸汽和导热油为全厂系统服务。

8、烟气离开导热油加热器后进入低压余热锅炉,烟气进一步降温至200~230℃左右。导热油对流段和低压锅炉均设有灰斗,预留吹灰口。

9、低压余热锅炉出口200℃左右的烟气从干式脱酸反应器的干法脱酸塔底部进入塔体,喷入消石灰、活性炭粉末,以便吸收高露点的酸性物质、重金属和可能产生的微量二噁英。喷入口,可通过消石灰、活性炭输送机构将消石灰粉末(ca(oh)2)、活性炭均匀的喷洒入脱酸塔内,ca(oh)2和烟气中的p2o5、so2、so3、hcl和hf等发生中和反应,起到初步脱酸的效果。

10、经过布袋除尘器的烟气由引风机送入复喷洗涤器降温,随后湿式脱酸塔(喷淋塔)将温度降低到55~75℃左右,然后进入碱洗脱酸塔(填料塔),在塔内用循环碱液洗涤,根据ph值控制补充新鲜碱液。含盐量达到一定程度的废液送至污水处理系统处置。烟气中有可能残余酸性气体被中和吸收。脱酸后的烟气使用袋式除尘器除尘,烟气通过滤袋时,粉尘被阻挡在滤袋外表面。布袋中的飞灰收集后外送填埋处理。

11、该焚烧系统为负压操作,系统负压由引风机提供,引风机选用变频风机,根据焚烧炉的负压控制引风机的频率。

12、针对釜底残液设有废液罐以及废液泵,将废液增压至一定压力供给燃烧器,废液采用蒸汽进行雾化。

13、本装置和系统具体流程如下:燃料经燃烧器喷入焚烧炉膛(一燃室,二燃室)里充分燃烧,产生的高温烟气在中压余热锅炉(即膜式壁锅炉)内与炉管中的锅炉给水换热产生蒸汽,为充分利用烟气余热、提高系统的热效率,在中压余热锅炉后设置过热器和低压余热锅炉(即低压蒸发器),产生的低压蒸汽用于除氧或生产用,同时进一步降低烟温。导热油加热段布置在过热器和低压余热锅炉之间,吸收热量后并入导热油加热系统。换热后的烟气经烟气净化系统后,由引风机抽至烟囱排入大气,其中一部分由消白引风机抽至消白加热炉加热后至烟囱排入大气(可根据外部实际环境温度调节烟气流量从而控制出口温度消除白烟)。常温空气和低浓度废气由一次、二次鼓风机送入焚烧炉中助燃。

14、于本实用新型的一实施例中,所述湿法脱酸系统包括复喷洗涤器、一级洗涤塔和二级洗涤塔,所述布袋除尘器出口与复喷洗涤器入口相连,所述复喷洗涤器出口与一级洗涤塔入口相连,所述一级洗涤塔出口与二级洗涤塔入口相连,所述二级洗涤塔出口与湿电除雾器(14)入口相连。

15、实现上述技术方案,通过一级洗涤塔和二级洗涤塔进行脱酸作业。

16、于本实用新型的一实施例中,所述二燃室炉底设有人孔门、除灰口,上部设有泄爆门。

17、实现上述技术方案,使得二燃室可以安全的使用。

18、于本实用新型的一实施例中,所述引风机的出口同时与第一消白风机入口相连,所述第一消白风机出口与烟气消白加热装置相连,所述烟气消白加热装置与第二消白风机入口连接,所述第二消白风机的出口与所述烟囱入口相连。

19、实现上述技术方案,通过上述设置,进行消除白烟。

20、于本实用新型的一实施例中,所述二燃室与sncr脱硝系统相连。

21、实现上述技术方案,通过上述的设置,进行脱硝作业。

22、与现有技术相比,本实用新型的有益效果包括:

23、1、本发明可实现危废焚烧和全过程余热回收。针对现有危废焚烧系统的不足,本发明公开了一种全过程危废焚烧和余热回收的系统和方法。此系统不仅实现了危险废弃物的充分燃烧,还通过能量梯级利用的方式,不仅实现了环保排放的目标,还能全天候满足用户侧的蒸汽和导热油的需求。

24、2、本系统工艺流程可靠,经过数个实体项目建设运行,总体投资低。经过实际工程项目验证,本系统可充分改善当前危废焚烧过程中的存在的能效低、经济性差等问题,提高危废资源的消纳能力。本系统的选材、选型、安装根据国家有关标准规范要求和企业实际需要,均立足于国内采购,从而显著降低项目成本。

25、3、解决了当前危废焚烧系统无法处理的磷酸腐蚀问题。通过活性炭喷射系统喷入消石灰、活性炭粉末,以便吸收高露点的酸性物质、重金属和可能产生的微量二噁英。采用活性炭反应器技术,通过消石灰、活性炭输送机构将消石灰粉末(ca(oh)2)、活性炭均匀的喷洒入脱酸塔内,ca(oh)2和烟气中的p2o5、so2、so3、hcl和hf等发生中和反应。

26、4、没有积灰结渣腐蚀等问题,系统整体换热利用效率高。余热锅炉水冷壁和容易结渣积灰的位置,均设有机械振打和激波清灰装置,从而降低热阻,改善受热面传热效率。

27、5、提供可以循环利用的导热油。本系统实现了能量高效梯级利用,由于危废焚烧和余热回收系统需要利用导热油作为中间换热介质,本项目利用系统尾部的中温烟气加热导热油,为系统提供热量。

28、6、无需设置价格昂贵且脱除效率低的二噁英脱除装置。烟气在立式焚烧炉内保持≥1100℃,并进入二燃室,保持超过2秒钟后离开二燃室出口时,烟气温度≥1100℃,能够保证二恶英等污染物焚毁,达到《危险废物焚烧污染控制标准》(gb 18484-2020),达到焚烧炉炉底设有人孔门和除灰口、上部设有泄爆门,以保证安全。市场上目前脱二噁英装置大多效果不佳,脱除效率波动性大。

- 还没有人留言评论。精彩留言会获得点赞!