一种猛火燃油燃烧器的制作方法

本技术涉及一种白油燃烧器,具体涉及一种猛火燃油燃烧器。

背景技术:

1、目前全球对能源的需求量越来越大,然而传统的化石能源是有限的,因而再生能源、植物能源、自然能源等新型能源都被列为能源开发项目。

2、植物白油是一种由废植物油等废弃的食用油经过提炼生产的一种新的燃料油,这种油不自燃、安全,无色无味,燃烧后只产生水和二氧化碳,是一种清洁环保的新型能源,可作为家用灶,商用灶的燃料。但是使用植物白油的燃烧器不同于普通的燃气燃烧器,这是由于植物白油常规状态下为液体,必须将液体通过高压、高温气化后,才可以在燃烧器中燃烧。由于气化对温度要求极高,所以在燃烧器中保证气化温度是稳定燃烧的关键技术。

3、目前的燃油燃烧器是针对于常规的燃油的燃烧,但正如前所述,由于植物白油与传统的燃油性能不同,使用的方法也有较大的差异,因而,现有的燃油燃烧器难以用于白油的燃烧,需要对结构重新设计。

4、目前市售或正开发的低噪燃油燃烧器都是延用了日本的技术,无法适应于中国传统猛火烹饪,进而无法充分满足市场需求,对此,需要设计一种至少具有猛火性能的、且可采用白油的猛火燃油燃烧器。

技术实现思路

1、本实用新型的目的就是为了解决上述问题至少其一而提供一种猛火燃油燃烧器,以解决现有技术中应用白油的燃油燃烧器无法达到猛火烹饪的标准,无法满足市场需求,实现了具有猛火性能、可应用于白油,且能够保持低噪声的猛火燃油燃烧器。

2、本实用新型的目的通过以下技术方案实现:

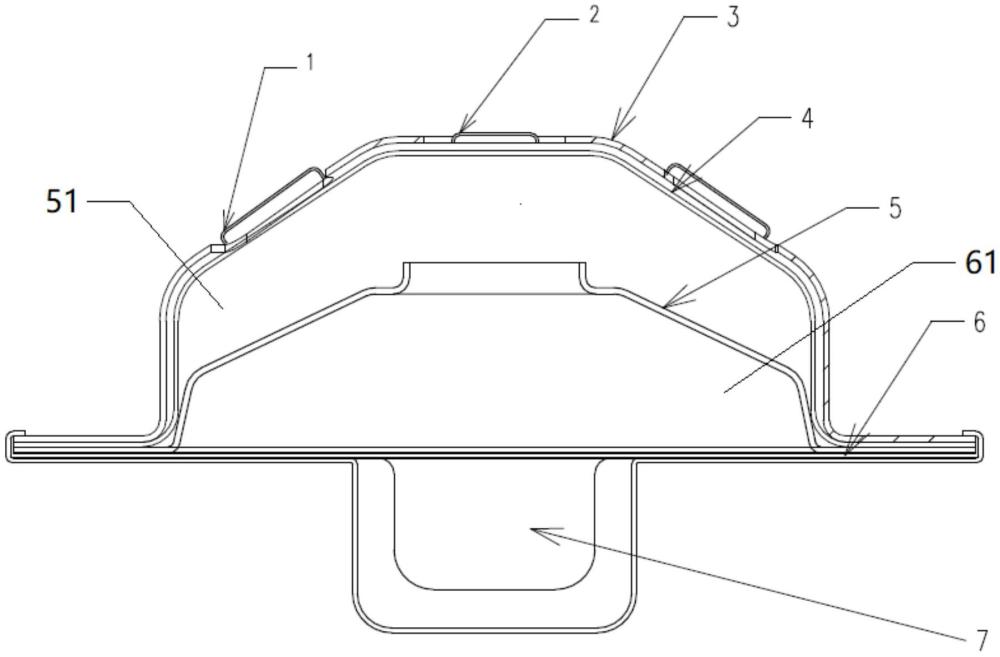

3、一种猛火燃油燃烧器,用于白油在猛火状态下的燃烧,包括引射管底板、引射气体隔板、静压仓隔板、火口压板、火口板、中间火口和侧面火口;

4、所述的引射管底板设置于引射气体隔板下方,所述的引射管底板设有引射管;

5、所述的静压仓隔板罩设于引射气体隔板上,形成二次混合空间,所述的引射气体隔板设有连通引射管与二次混合空间的进气孔;

6、所述的火口压板罩设于静压仓隔板上,形成静压仓,所述的静压仓隔板设有连通二次混合空间与静压仓的通气孔;

7、所述的中间火口设置于火口板中心,所述的侧面火口环绕于中间火口的设置于火口板上;

8、所述的火口板设置于火口压板外侧,所述的火口压板对应于中间火口和侧面火口的开设有遮盖孔。

9、优选地,所述的引射管的末段设有导流斜坡,连接处圆滑过渡。

10、优选地,所述的导流斜坡的角度为140-150°。

11、进入引射管的混合气流(包括外部射入的燃油气及携带的空气)由导流斜坡引导通过引射气体隔板的进气孔进入二次混合空间,140-150°的导流斜坡可以:1)避免由于高速混合气流撞击壁面的反射,造成引射性能下降;2)避免撞击壁面产生的反射气流影响混合气体的流速,进而导致的引射的混合气体在流动中由于速度降低而造成气流温度下降,从而混合气体冷凝后重新转为液体油。

12、优选地,所述的引射管的首段设有引射口斜面,形成凹陷结构。在该燃油燃烧器点燃前,有部分混合气流未受到燃烧温度的补偿,进而极少量的燃油气会在引射管入口处(引射口)冷凝为液体油;通过设置引射口斜面并形成凹陷结构能够容纳该部分液体油,随着燃油燃烧器正常工作后,引射口处的温度会逐步上升至气化温度,使容纳于凹陷结构内的液体油重新气化并被混合气流带入燃油燃烧器内继续参与燃烧。

13、优选地,所述的进气孔的尺寸大于引射管出口的尺寸10-18%,保证混合气流通过进气孔时的气流速度足够。

14、优选地,所述的通气孔设置于静压仓隔板中心,所述的进气孔偏心设置于引射气体隔板上。偏心设置的进气孔使得进入二次混合空间的混合气流无法直接由通气孔离开,而是在该二次混合空间内进行圆周旋转、继续混合,此时,紊流与层流同时存在,加速混合,使气流混合更为均匀。

15、优选地,所述的通气孔为翻边孔。由二次混合空间流出的混合气流沿翻边孔流出,部分混合气流流出中间火口,部分混合气流由于气流速度较快,被火口压板反弹后在静压仓内流动。由于中间火口和侧面火口具有一定的限流作用,使得混合气流在静压仓中均压,进而流出火口(包括中间火口和侧面火口)的混合气流处于均压、流速相等的状态,从而使燃烧产生的火焰均匀、高度一致。

16、优选地,所述的侧面火口与所述的中间火口为焊接固定于火口板上的金属网,目数为22-24目,丝径为0.3-0.4mm。目数和丝径过大或者过小都会影响燃烧的稳定性和废气排放指标。由于采用的是耐高温金属网,尽管燃气流速快,高温金属网热量提前加热了气化油气体,但仍具有良好的稳焰性能,使由火口流出的气流能够稳定燃烧。

17、优选地,对应于侧面火口的遮盖孔的尺寸小于对应的侧面火口的尺寸,对应于中间火口的遮盖孔的尺寸小于对应的中间火口的尺寸。由于侧面火口与中间火口在与火口板相连后容易残留缝隙,为避免混合气体由缝隙中流出而造成不完全燃烧和泄漏,因而设置有火口压板及尺寸小于对应中间火口及对应侧面火口的遮盖孔,对缝隙遮盖使气流不由缝隙流出。

18、优选地,所述的火口板为上凸结构,中心为水平面、侧边为斜面,斜面与水平面夹角为25-30°,中间火口设置于水平面上,侧面火口设置于斜面上。中间火口设置于中心位置,通过增加中间锅底的辐射热量,解决加热烹饪时锅底中间受热不均匀的问题。此外,由于在通常烹饪时,锅底会接触火焰使得火焰压缩,严重时会使火焰外溢,导致燃烧效率低,通过设置位于斜面(圆锥面)上的侧面火口,当锅底压缩火焰时,部分火焰会沿锅底向外燃烧,部分火焰沿锅底向内燃烧,基本解决了火焰外溢的问题。

19、优选地,所述的燃油燃烧器的火孔热强度为8-10w/mm2。

20、本实用新型的工作原理为:

21、白油在燃油燃烧器外部气化后经高压泵的喷嘴射入引射管的引射口,同时带入大量空气,燃油气与空气在引射管内混合后通过进气孔进入二次混合空间继续混合,由通气孔通过的混合气流在静压仓内静压,随后混合气流通过中间火口和侧面火口流出并发生燃烧。

22、与现有技术相比,本实用新型具有以下有益效果:

23、通过对燃油燃烧器的结构设计,能够有效实现猛火烹饪(8-19kw)和低噪运行,充分满足市场需求。

24、通过燃油燃烧器中对结构的细节设计,可:1)避免混合气流在流动时产生严重返混而影响流速,导致引射性能的下降、以及燃油气的冷凝液化;2)容纳燃烧器点燃前引射口处少量液化的液体油,待正常工作一段时间后液体油可重新气化参与燃烧;3)通过开孔的尺寸和位置设计,保证气流流速足够、均匀混合、均压流出、燃烧稳定、满足废气排放要求;4)通过开孔的相对尺寸设计,避免气流由连接缝隙流出而造成的不完全燃烧的问题;5)通过火口位置及角度的设计,增加中心处的辐射热量,避免受热不均的问题并能够基本避免火焰外溢的问题;6)通过静压仓的设置,可在保证气流混合均匀的基础上有效降低燃烧噪声,进一步根据燃油燃烧器的尺寸对应优化静压仓的体积,可获取最佳混合效果和最小燃烧噪声。

- 还没有人留言评论。精彩留言会获得点赞!