一种高效燃烧系统组合体及基于其的全厂性VOCs废气处理装置的制作方法

本技术涉及气体焚烧,特别是一种高效燃烧系统组合体及基于其的全厂性vocs废气处理装置。

背景技术:

1、废气焚烧是目前vocs深度治理领域的热点,如蓄热燃烧技术、催化燃烧技术、直接燃烧技术,上述技术均在最新的vocs治理工程实践中有较多的应用。其中,直接燃烧领域的金属纤维表面燃烧技术是近年兴起的一种超低排放控制技术。

2、在工程实践中,多数的vocs治理工程均为固定式结构布置,因此多数设备在现场安装完成后不存在二次部署的问题,也就导致多数的设备均为现场分体安装,焊接结构,现场需动火且安装周期较长。因此,当设备需要二次部署时,一方面面临着设备切割及拆卸的问题,另一方面面临着现场防爆环境无法动火的问题,从而使二次部署周期较长或二次部署基本无法完成。

3、同时,目前vocs治理存在散点化布置、废气需大量稀释等问题,导致需要设置大量的vocs设备、需要设置大量的空气稀释,存在设备利用率低、能量消耗大等问题,运行成本较高。

4、本实用新型意在开发一种可以快速部署到现场并可以实现快速安装及拆卸的高效燃烧系统组合体,用于vocs全厂性超低排放控制及可搬迁性部署。

技术实现思路

1、本实用新型提供一种高效燃烧系统组合体及基于其的全厂性vocs废气处理装置,具有可快速部署、可以处理含氧高浓度气体、无需废气稀释等特点。

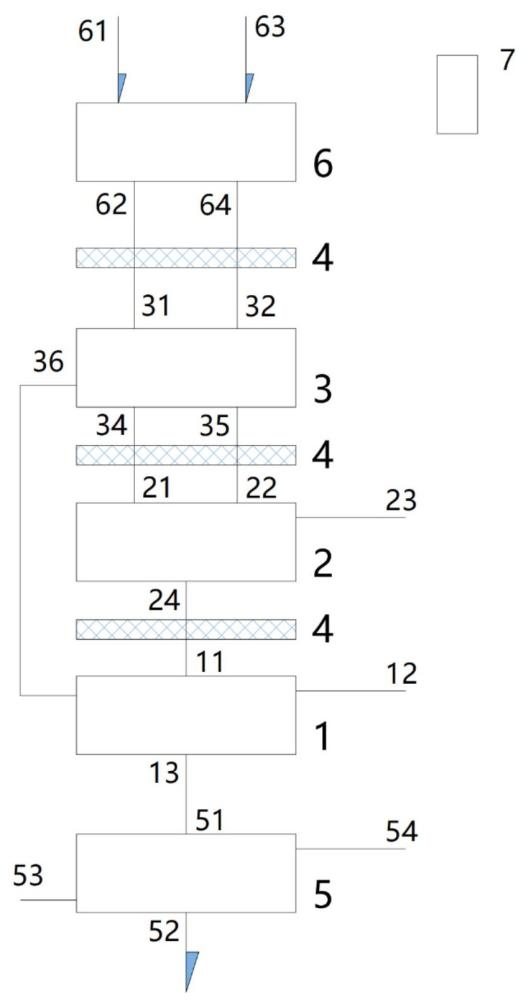

2、本实用新型解决上述技术问题的技术方案如下:一种高效燃烧系统组合体,由模块一、模块二、……、模块n构造,n为1/2/3…,其中模块n含hcs燃烧器单元(1)、hcs预混器单元(2),及流量控制单元(3)、安全单元(4)、余热回收单元(5)、气体输送单元(6)、控制单元(7)的一组或多组,其特征在于,所述的(1)至(7)单元由框架及支撑连接构成一个或多个模块,模块之间通过快速连接方式实现快速部署;通过hcs混合器将不同类别的待处理气体安全引入并进行充分混合,hcs燃烧器单元(1)必须布置于hcs预混器单元(2)的后侧,且hcs燃烧器单元(1)出口与外界连通或连接于余热回收单元(5),其中,待处理气体中的小气流气体通过hcs混合器的射流管道高速射流进入大气流气体内部,通过高速气流扰动实现混合气体的一次或多次扰流混合。

3、所述的高效燃烧系统可以通过简称hcs(high-efficiency combustion system)指代。

4、所述的高效燃烧系统组合体,其特征是所述的各单元由以下装置构成:

5、-hcs预混器单元(2)由hcs预混室a、hcs预混室b的一种或多种连接构成,其中,预混室a为自引射型混合器,小气流气体通过高速射流进入大气流气体中通过高速气流,并在hcs预混室b进一步充分混合;

6、-流量控制单元(3)由废气、助燃气、点火气管路及管路配置的控制阀门的一种或多种连接构成,其中,废气管道含高浓度废气管道、低浓度废气管道,所述的低浓度废气管道主要为含氧废气;

7、-安全单元(4)为阻火器装置、hcs隔爆装置,安全单元配置于hcs燃烧器单元、hcs预混器单元、流量控制单元、气体输送单元之间,其中,hcs隔爆装置为配置于hcs燃烧器前部的具有一定厚度的金属编织物,所述的金属编织物可以承受>1200℃的高温;

8、-余热回收单元(5)为换热器、温度监控装置、热媒循环装置;

9、-气体输送单元(6)为待处理介质的输送风机、助燃气储存及缓冲装置、脱液装置、阀门的一种或多种连接构成,所述的待处理介质为气态介质;

10、-控制单元(7)由控制系统、温度流量压力监控仪表的多种构成;

11、所述的高效燃烧系统组合体,由以下连接构成:

12、-气体输送单元待处理介质入口(61)连接待处理的介质管路,气体输送单元待处理介质出口(62)连接流量控制单元待处理介质入口(31),气体输送单元助燃气入口(63)连接助燃气管路或内部助燃气缓冲装置,气体输送单元助燃气出口(64)连接流量控制单元助燃气入口(32);

13、-流量控制单元由多组入口和出口构成,流量控制单元待处理介质入口(31)连接气体输送单元待处理介质出口(62),流量控制单元助燃气入口(32)连接气体输送单元助燃气入口(63),点火气入口(33)连接点火气管路,流量控制单元待处理介质出口(34)/流量控制单元助燃气出口(35)分别连接hcs预混器单元待处理介质入口(21)/hcs预混器单元助燃气入口(22),流量控制单元出口(36)连接hcs燃烧器单元的高能点火装置;

14、-安全单元的阻火器装置布置于流量控制单元待处理介质出口(34)/流量控制单元助燃气出口(35)与hhcs预混器单元待处理介质入口(21)/hcs预混器单元助燃气入口(22)、气体输送单元待处理介质入口(61)与待处理介质管路之间,hcs隔爆装置布置于hcs燃烧器单元入口(11)与hcs预混器单元出口b(24)之间;

15、-余热回收单元的热介质入口(51)连接于hcs燃烧器单元出口b(13),热介质出口(52)直接排放至大气,冷介质入口(53)和余热回收单元冷介质出口(54)分别连接至用热单位的供回管路;

16、-hcs预混器单元待处理介质入口(21)/hcs预混器单元助燃气入口(22)连接于流量控制单元待处理介质出口(34)/流量控制单元助燃气出口(35);hcs预混器单元出口b(24)连接于hcs燃烧器单元入口(11);

17、-hcs燃烧器单元的入口(11)连接于hcs预混器单元出口b(24),hcs燃烧器单元出口a(12)直接与大气连接,hcs燃烧器单元出口b(13)连接于余热回收单元的热介质入口(51);

18、-控制单元(7)通过电缆连接于各模块管路内部配置的阀门、仪表,通过控制逻辑实现系统的一体化控制。

19、作为一种选择,所述的高效燃烧系统组合体,余热回收单元(5)配置于hcs燃烧器单元内部,hcs燃烧器单元出口a(12)连接于余热回收单元的热介质入口(51),经换热后的低温气体排放至大气。

20、所述的高效燃烧系统组合体,各模块之间通过法兰螺栓、平面连接板螺栓、快速固定卡箍等形式实现快速连接固定,燃烧器结构为立式布置结构。

21、所述的高效燃烧系统组合体,待处理气体通过小气流气体管道自结构缩颈处沿气流方向射流进入自引射型混合器的预混室a,外部空气通过大气流气体管道无动力引入。

22、优选的,自引射型混合器为文丘里结构或喇叭口结构。

23、作为一种选择,所述的高效燃烧系统组合体,hcs预混器单元(2)同时配置空气风机提供额外的空气,保证hcs燃烧器单元(1)内部的气体充分燃烧;hcs预混器单元出口a(23)通过空气风机入口直接与外界大气连接。

24、一种全厂性vocs废气处理装置,其特征在于,高浓度废气和低浓度含氧废气分别输送进入如1-7所述的高效燃烧系统组合体,经hcs混合器后直接在hcs燃烧器燃烧并达标排放,不需要额外补充空气,其中,待处理气体中的某一股或某几股物流中必须为含氧气体,混合后的含氧混合气的氧含量介于10%~21%之间。

25、本实用新型所述的待处理vocs废气无任何限制,可以为罐区(vocs浓度居中)、装船(vocs浓度高)等经惰化的低含氧量气体、未经惰化的装卸气体(vocs浓度高)或污水池废气(vocs浓度居中)等未经惰化的高含氧量气体。

26、优选的,将高含氧量、低浓度的vocs气体作为高效燃烧系统组合体的配风进入处理系统,实现最终的达标排放。

27、当含氧废气作为配风进入处理系统时,特别是当含氧废气为低浓度的vocs气体时,装置完全实现了无额外新增空气配风,避免了类似rto、to、rco、co、vcu、ceb之类的燃烧技术需要大量配空气的问题,解决了环保指标要求的氧含量折算问题。

28、作为一种选择,所述的全厂性vocs废气处理装置,所有废气经过安全隔离后,统一输送进入如高效燃烧系统组合体,与空气经hcs混合器后直接在hcs燃烧器燃烧并达标排放。

29、作为一种选择,所述的全厂性vocs废气处理装置,配置氧含量监控仪表,通过控制单元的调节,保证混合后废气中的氧含量介于15%~20%之间。

30、本实用新型具有如下优点:高效燃烧系统组合体适用于全厂性vocs处理,适用于含氧废气和不含氧废气的综合处理,而不需要额外的废气稀释和调整;高效燃烧系统组合体的首次及二次部署简单,维护简单、安全性高。

- 还没有人留言评论。精彩留言会获得点赞!