一种催化燃烧气化装置的制作方法

本技术属于催化燃烧领域,具体涉及一种催化燃烧气化装置。

背景技术:

1、目前,天然气作为燃料气通常采用普通火焰燃烧的方式提供热量,因此装置通常被划定为明火设备,不能应用于防爆区内;同时在火焰燃烧方式下,燃烧温度能够达到1800k以上,而当燃烧反应温度超过1500k后,nox的生成速率随着温度的提高急剧增长。火焰燃烧不但易产生co和nox,而且还容易造成天然气中的甲烷反应不完全,导致能源浪费。

2、为了避免明火设备以及实现低碳的目标,新型燃烧方式催化燃烧逐渐代替了传统火焰燃烧方式。例如,cn218295754u公开了一种天然气加热催化燃烧装置,包括壳体、离心风机、天然气低氮燃烧机,贵金属催化剂、风道、板式换热器、净化废气出口、上腔体、下腔体和中腔体,上腔体、中腔体、下腔体依次设置在壳体内部的上、中、下位置,在上腔体内设置有板式换热器,在中腔体内设置有贵金属催化剂,天然气低氮燃烧机加热口设置在下腔体内,离心风机出风口设置在上腔体内,风道的上端、下端分别连接上腔体和下腔体,上腔体的顶端设置有净化废气出口。其适用的介质为有机废气,目的是将有机废气分解排空。

3、cn105570910a公开了一种沼气脱碳尾气催化燃烧利用余热的方法,催化燃烧产生高温烟气,经换热产生的高温蒸汽或热水应用于中温或高温厌氧发酵系统的加热和伴热。其适用介质为沼气脱碳后的甲烷气体,目的是能源回收和环境保护。上述现有的催化燃烧装置不涉及lng气化。而且,cn105570910a中由于甲烷燃烧时不控制烟气温度,因此其只能用到非防爆区、而无法用于防爆区。

4、此外,传统的水浴法lng气化装置,其燃气锅炉需要设置在非防爆区,通过热水管道将热水输送至lng气化装置,增加了整个项目的占地面积以及管道的投资。

技术实现思路

1、本实用新型要解决的第一个技术问题是现有的催化燃烧装置不涉及lng气化,而且不能用于防爆区的问题,本实用新型要解决的第二个技术问题是现有的传统的水浴法lng气化装置的燃气锅炉需要设置在非防爆区,通过热水管道将热水输送至lng气化装置,增加了整个项目的占地面积以及管道的投资的问题,为此,本实用新型提出一种催化燃烧气化装置,特别是一种能够用于防爆区的催化燃烧气化装置,其利用天然气在催化剂作用下的无焰燃烧产生的热量将lng气化为气态天然气,整个装置温度不超过400℃,能够应用到防爆区内,同时大大降低了天然气有火焰燃烧而产生的co和nox等污染物,具有节能环保的优点。

2、本实用新型的目的可以通过以下技术方案实现:

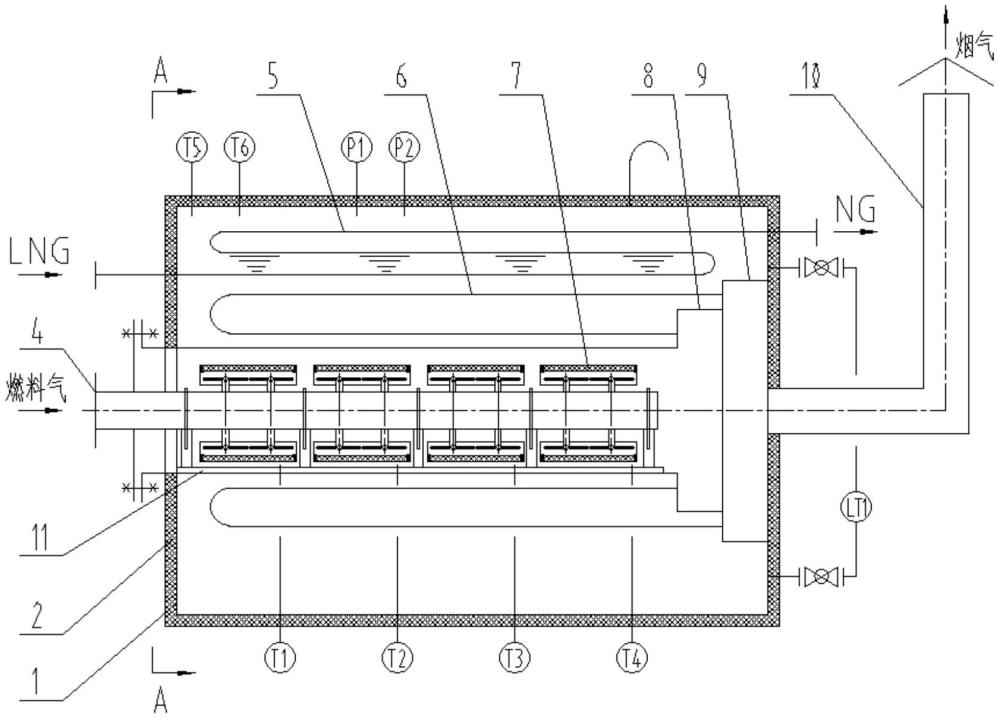

3、本实用新型提供一种催化燃烧气化装置,其包括:炉体、燃料气进气管路、lng管路、烟气管路、催化燃烧组件、第一烟气回程腔、第二烟气回程腔、烟囱、炉膛,其中,炉体内部沿轴向依次设置有炉膛、第一烟气回程腔和第二烟气回程腔,炉膛的一端穿过炉体的侧壁伸出至炉体外部,端部设置有法兰,通过法兰盖密封,炉膛与第一烟气回程腔连通,第一烟气回程腔通过烟气管路与第二烟气回程腔连通,

4、炉膛设有可滑行至炉膛内部的燃料气进气管路,燃料气进气管路上固定有法兰盖用于与炉膛一端设置的法兰密封连接,炉体与炉膛之间的腔体形成可填充换热介质的换热腔室,所述换热腔室内设置有lng管路,lng管路的一端从炉体外穿过炉体一侧的侧壁进入所述换热腔室内,lng管路的另一端穿过炉体同侧或另一侧的侧壁伸出至炉体外,燃料气进气管路上连接有催化燃烧组件,烟囱设置在炉体的一侧外部,烟囱穿过炉体一侧的侧壁与第二烟气回程腔相连通,炉膛、烟气管路、第一烟气回程腔、第二烟气回程腔和烟囱形成烟气通道。

5、本实用新型的关键改进点为催化燃烧技术在天然气气化项目中的应用,打破传统的以燃气锅炉通过管道供应热水的方式,改进为整体集成式,通过天然气的无焰燃烧产生的热量将lng气化为气态天然气;利用催化燃烧的低温燃烧特性,将燃烧和烟气温度控制在400℃以内,使该装置符合防爆认证要求。本实用新型的装置,同时设置多个温度检测点,并将温度和天然气进气进行联锁控制,能够将天然气催化燃烧温度控制低于400℃。

6、进一步地,炉体和炉膛均为圆筒形。

7、进一步地,上述催化燃烧气化装置中,炉膛的直径<第一烟气回程腔的直径<第二烟气回程腔的直径。燃料气无焰燃烧后的烟气通过炉膛、第一烟气回程腔、烟气管路、第二烟气回程腔及烟囱外排大气。

8、进一步地,燃料气进气管路包括燃料气进气主管和沿燃料气进气主管轴向依次分布的多组燃料气进气支管(例如2-10组,优选3-6组),每组燃料气进气支管包括沿燃料气进气主管周向间隔分布的多个(例如2-6个,优选4个,例如围绕燃料气进气主管的外周每间隔60-90度圆心角设置一个),优选地,燃料气进气支管为t字形,包括从燃料气进气支管径向伸出的短管和与径向伸出的短管基本垂直的设有多个间隔分布的燃料气分布孔的短管,两种短管相互连通。

9、与多组燃料气进气支管对应,沿燃料气进气主管的轴向设置有依次间隔排列的多组催化燃烧组件(例如2-10组,优选3-6组),各催化燃烧组件设置成其朝向相应的每个燃料气进气支管的燃料气分布孔。各个催化燃烧组件包括一个箱体和安装在箱体一内侧面上的催化剂载体块,箱体固定在进气支管上,进气支管的设有燃料气分布孔的部分伸入箱体内。优选,进气支管的燃料气分布孔与催化剂载体块对置,设有多个间隔分布的燃料气分布孔的短管的纵轴与催化剂载体块的纵轴相互平行,且二者的长度基本上相等,燃料气分布孔在设有多个间隔分布的燃料气分布孔的短管的朝向催化剂载体块的一侧沿短管的整个长度均匀间隔分布。优选地,箱体上的仅仅进气支管伸入箱体的一个面是开放的,其余的面均为密封的,催化剂载体块安装在正对进气支管的一个面(即,与开放面相对的一个面),并且优选布满该一个面。

10、燃料气进气支管可起到为载有催化剂的载体块均匀供气和支撑催化燃烧组件的作用,燃料气进气支管上开设有多个燃料气分布孔(孔径可为1-5mm,进一步2-3mm),多个燃料气分布孔优选均匀间隔地分布于靠近载有催化剂的载体块的一侧。所述燃料气分布孔用于控制燃料气的流速,确保燃料气均匀分布到催化剂表面,使燃料气在催化剂表面充分催化燃烧。

11、载有催化剂的催化燃烧组件可固定于每个燃料气进气支管的两侧,例如,四个催化燃烧组件在燃料气进气管路的外周的上、下、左、右侧对称设置,载有催化剂的载体块可为杆状或柱状,与燃料气进气支管的设有多个间隔分布的燃料气分布孔的短管基本上平行或并排(二者的纵轴平行且对齐)。燃料气在催化剂的作用下完成低温燃烧反应,燃烧反应后生成的co2等烟气通过烟气通道排出。例如,载有催化剂的载体块的长为850mm,宽为400mm,厚度可为50-200mm,材质为耐火陶瓷。催化剂的活性成分为pt或pd等贵金属催化剂,载体为蜂窝状陶瓷材料(多孔状结构),该催化剂可以从市场上购买。催化燃烧组件可设置多组,根据用户热负荷需要进行设置。

12、连通第一烟气回程腔与第二烟气回程腔的烟气管路一般设置多个,沿着炉体轴向设置多组,换热面积满足烟气在炉体内与水充分换热。烟气管路呈u型,此u型管路连接靠近炉膛的第一烟气回程腔和靠近烟囱的第二回程腔;烟气从炉膛进入第一烟气回程腔,再经过u型管路进入第二烟气回程腔,最终通过烟囱外排。

13、进一步地,上述催化燃烧气化装置中,其还包括:支撑导轨、底座和圆钢滑道,支撑导轨设置在炉膛内部的底面,燃料气进气管路固定安装有底座,底座的底部设置有与支撑导轨相适配的圆钢滑道,燃料气进气管路能够沿着支撑导轨往复滑行。燃料气进气管路和催化燃烧组件安装后作为一个整体通过炉膛底部的支撑导轨送入炉膛内。

14、进一步地,上述催化燃烧气化装置中,其还包括炉体保温层,炉体保温层设置在炉体的外周侧壁上。

15、进一步地,上述催化燃烧气化装置中,其还包括:控制系统、与控制系统电连接的温度变送器,所述温度变送器设置在燃料气进气管路轴向不同位置的催化燃烧组件上或者设置在所述换热腔室内的换热介质水中,用于监测燃烧温度。温度信号输送给控制系统,温度信号可进行装置的温度监控和调节,确保该装置的催化燃烧组件表面温度不超过400℃。

16、进一步地,上述催化燃烧气化装置中,其还包括:控制系统、与控制系统电连接的第一温度变送器、第二温度变送器、第三温度变送器、第四温度变送器、第五温度变送器和/或第六温度变送器,第一温度变送器、第二温度变送器、第三温度变送器和/或第四温度变送器分别设置在燃料气进气管路轴向不同位置的催化燃烧组件上,第五温度变送器和/或第六温度变送器分别设置在所述换热腔室内的换热介质水的不同位置,用于监测燃烧温度。

17、进一步地,上述催化燃烧气化装置中,其还包括:控制系统、与控制系统电连接的压力变送器,所述压力变送器设置在炉体上半部分与炉膛之间的所述换热腔室内的换热介质水中,压力信号输送给控制系统,用于监测炉膛压力、判断是否有lng泄漏。

18、进一步地,上述催化燃烧气化装置中,其还包括:控制系统、与控制系统电连接的第一压力变送器和/或第二压力变送器,第一压力变送器、第二压力变送器设置在炉体上半部分与炉膛之间的所述换热腔室内的换热介质水中的不同位置,用于监测炉膛压力、判断是否有lng泄漏。

19、进一步地,上述催化燃烧气化装置中,其还包括:控制系统、与控制系统电连接的液位变送器,液位变送器设置在所述换热腔室内的换热介质水中,液位信号可传送给控制系统,用于确保换热介质水保持在一定液位(液位高度一般控制在炉体总高度的90%以上)。

20、进一步地,上述催化燃烧气化装置中,第一温度变送器、第二温度变送器、第三温度变送器、第四温度变送器、第五温度变送器、第六温度变送器、第一压力变送器、第二压力变送器和/或液位变送器与燃料气进气管路联锁。

21、本实用新型进一步提供了使用上述催化燃烧气化装置的天然气催化燃烧气化方法,包括如下步骤:首次给料时,将燃料气预热至催化剂起燃温度,例如250-300℃,启动后供给普通天然气即可,燃料气通过燃料气进气主管输送到燃料气进气支管,然后通过燃料气进气支管上的燃料气分布孔进入催化燃烧组件中,燃料气在催化燃烧组件内进行无焰燃烧反应(天然气催化燃烧温度控制低于400℃),燃料气无焰燃烧产生的烟气从炉膛进入第一烟气回程腔,再经过烟气管路进入第二烟气回程腔,最后经过烟囱排向大气,烟气管路中的烟气的热量和炉膛内催化燃烧的热辐射使炉体与炉膛之间的换热腔室中水的温度升高至例如50±5℃,进一步约50℃,lng管路中输送的lng与换热腔室中的热水(温度约50℃的水)进行热交换,热交换后lng管路中的lng被气化为ng输送至炉体外,进入下游管线。

22、本实用新型的有益效果如下:

23、(1)本实用新型的催化燃烧气化装置,利用催化燃烧的低温燃烧特性,天然气在催化剂的作用下在300~400℃的温度时发生完全氧化反应,该温度低于天然气燃点,没有火焰产生,不属于明火设备,在天然气释放热量不变的情况下,避免了火焰的产生,同时由于反应温度较低,几乎没有nox的产生,具有天然气无焰燃烧和近乎零污染的优点,而且天然气在催化剂作用下可以完全反应生成co2,避免了能源的浪费;该装置采用天然气催化燃烧方式,通过反应热量对炉体内水进行加热,以水作为中间介质对lng进行气化,避免了低温lng与高温烟气直接进行热交换,控制燃烧以及烟气温度在400℃以内,符合防爆认证要求,因此其不仅能够用于非防爆区,而且能够用于防爆区;

24、(2)本实用新型的催化燃烧气化装置,可放置在工艺装置区,就近连接管道,即可完成lng的气化工作,解决了现有的传统的水浴法lng气化装置的燃气锅炉需要设置在非防爆区,通过热水管道将热水输送至lng气化装置,增加了整个项目的占地面积以及管道的投资的问题;

25、(3)本实用新型的催化燃烧气化装置,结构简单,安装方便,催化燃烧组件及燃料气进气管路安装完毕后作为一个整体通过炉膛底部的支撑导轨推进炉膛;

26、(4)本实用新型的催化燃烧气化装置,设置有安全联锁,智能化水平高,燃料气进气管路的催化燃烧组件和换热腔室的水中均设置温度变送器,换热腔室的水中设置压力变送器,换热腔室的水中设置液位变送器,温度、压力或液位信号均可远传至控制系统,当温度、压力或液位信号异常时,控制系统自动报警并自动切断燃料气供应;

27、(5)本实用新型的催化燃烧气化装置,采用炉膛结构,结合第一烟气回程腔、第二烟气回程腔和烟气管路的特殊结构,以催化燃烧代替传统燃烧器,用水作为中间介质,充分利用烟气的热量,不仅提高了lng气化的效率,而且保证了装置的安全性。

- 还没有人留言评论。精彩留言会获得点赞!