一种全新型立式危废清洁炉的制作方法

本发明涉及危废烟气清洁排放领域,特别涉及一种全新型立式危废清洁炉。

背景技术:

1、危废清洁炉是一种进行危废烟气清洁排放的支撑设备,现行环保行业内立式焚烧炉,在国内工业废物及危废处理环保行业处理领域是广泛应用的焚烧设备,在危废焚烧领域占有率高,应用很广泛,炉体内烟气在负压作用下烟气下行,烟气出口开设在炉体下部,炉体结构,炉体上部为一燃区且顶部设置有废气、废液喷枪,炉体外围设置有废气、废液环管,并设置一支燃烧器。炉体下部二燃区设置有一支燃烧器和几根简单炉条。炉体外底部设置安装有一台液体捞渣机,随着科技的不断发展,人们对于危废清洁炉的制造工艺要求也越来越高。

2、现有的危废清洁炉在使用时存在一定的弊端,其一,现行环保行业内立式焚烧炉对于釜残粘稠,具有非牛顿流体的物料特征物料,且杂质较多分性质布度不均,并常伴有颗粒物,一般多流体雾化喷枪不能达到完全雾化的效果,在炉内常造成焚烧停留时间过短,燃烧未完全的物料会凝结滴落在立式焚烧炉底部,因此达不到法令法规对于焚毁去除率(dre)要求,且未燃尽残渣跟随排出又造成无组织外泄及二次污染。其二,炉体顶部缺少急排装置系统,若炉体内部发生异常炉温瞬间升高或因停电烟气量过大压力升高,缺少紧急急排处置装置而造成炉体爆炸事故。其三,现行的立式焚烧炉下部没有三燃区缺少爬炉机构,废气及微粒状物体得到充分燃烧并随烟气下行进入下一道处理工序;然而废液喷枪喷入的大量胶脂状及大颗粒状物体在重力作用下未燃烧或未燃烧尽瞬间便直接落入炉底进入捞渣机,燃烧灼减率几乎为零造成后续的处理造成二次污染。其四,未设置固体危废进料口,釜残固体物料不能处理,大块杂质不能进入炉体燃烧,容易造成卡料、停炉,出渣机容易结渣堵塞。其五,炉底部没有爬炉补风机构,炉体内无法形成涡流旋风火势,使废液燃烧不充分,多元化有害元素未燃尽而随烟气飘走,为此,我们提出一种全新型立式危废清洁炉。

技术实现思路

1、解决的技术问题:针对现有技术的不足,本发明提供了一种全新型立式危废清洁炉,炉体内烟气在负压作用下烟气上行,即可以充分燃烧燃尽焚烧废气、废液,也可以充分焚烧小包装固体釜残物料,充分利用爬炉设施使固废在炉体三燃区滞留、搅动、翻滚燃烧时间>60分钟,使其充分燃烧燃尽,燃烧灼减率达到95%,提升燃烧速度,同时节能降耗,可以有效解决背景技术中的问题。

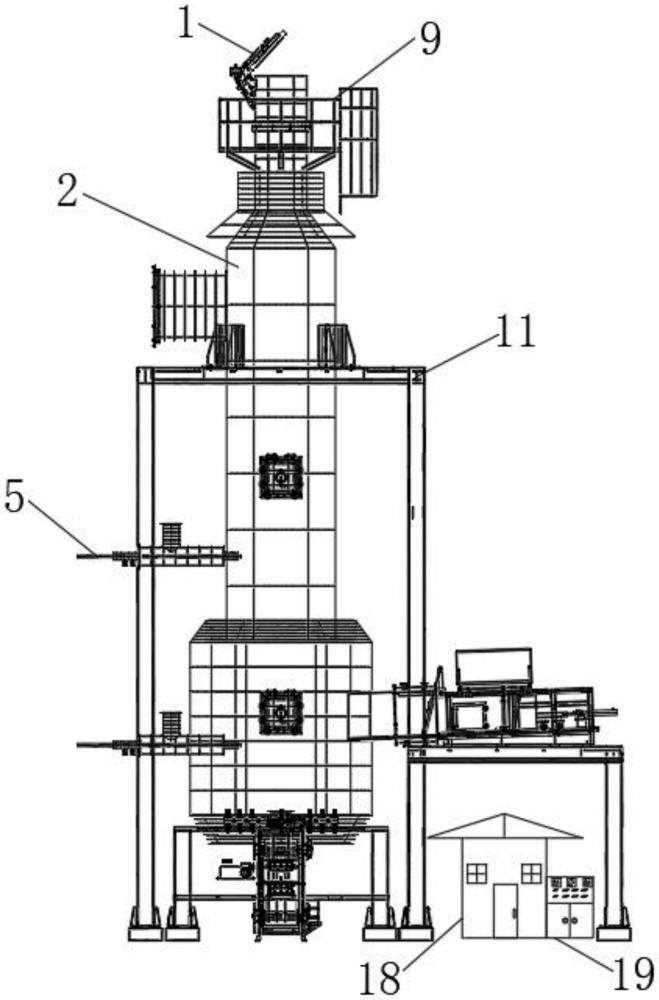

2、技术方案:为实现上述目的,本发明采取的技术方案为:一种全新型立式危废清洁炉,包括一燃区、二燃区、三燃区、第一架体、第三架体与第二架体,所述第二架体安装在第一架体的外侧,所述第三架体安装在第一架体的底部,所述三燃区位于第三架体上,所述二燃区位于第一架体上,所述一燃区位于三燃区上端,所述第二架体上安装有cens程控室与plc操作台,所述二燃区的位置设置有急排装置、防护栏、烟气出口、温度传感器、压力传感器、安装座、耐高温热电偶、观察窗、混合燃烧器与天然气入口,所述一燃区的位置设置有废液喷枪废液入口、废气入口、釜残进料口与推杆进料机,所述三燃区的位置设置有爬炉系统、炉体排渣槽、排渣机、减速机、小链轮、气动插板阀、中空回转轴套、自润滑轴套、轴承定位套、第一压盖、第一螺栓、深沟球轴承、第一轴承座、第二压盖、第二内套、第三压盖、第二轴承座、密封垫、气转箱、补风进气口、支撑板、骨架密封圈、第一内套、第二螺栓、键、大链轮、炉体排渣口、爬炉拨杆、拨子与三燃区。

3、作为本技术一种优选的技术方案,所述一燃区、三燃区和二燃区的炉体出口连接段,连锁二燃室压力,所述压力传感器、温度传感器在紧急情况下传递至cens程控室可自动开启炉体顶部的急排装置排放泄压。

4、作为本技术一种优选的技术方案,所述中空回转轴套、爬炉拨杆和拨子均设置在焚烧炉底部,且为中空结构,所述拨子周围设计钻削有多个出气孔,且拨子上设有爬炉回转机构及补风供风系统用来补充废物燃烧所需的氧气风量与低热值喷枪,配合控制炉体中三燃区的温度为850℃,并可通过转动焚烧炉内爬炉系统中的爬炉拨杆与拨子,在空气形成旋转涡流火势对固体危废物料充分燃烧燃尽。

5、作为本技术一种优选的技术方案,所述二燃区、一燃区通过安装座分别与第一架体、第三架体固定连接,炉体固体小包装中釜残进料口与推杆进料机对应连接,所述推杆进料机与第二架体固定连接且前倾2°夹角。

6、作为本技术一种优选的技术方案,所述二燃区的炉体上部设置有烟气出口与下道工序余热锅炉连接,所述二燃区的炉体中部设置有观察窗,所述二燃区炉体中部还设置有混合燃烧器,且混合燃烧器包括天然气入口、废液喷枪废液入口与废气入口。

7、作为本技术一种优选的技术方案,所述一燃区下部设置有爬炉系统,与之大链轮对应有减速机,并通过支撑板与第三架体固定连接,所述爬炉系统下部设置有炉体排渣口与炉体排渣槽固定连接,并于一燃区下方的排渣机相对应。

8、作为本技术一种优选的技术方案,所述支撑板中心部上表面安装有与中空回转轴套相对应的第三压盖、第二轴承座、深沟球轴承、第一轴承座、第二压盖、第一内套、第二螺栓、第二内套、密封垫、骨架密封圈,且均承载着支撑、导向、回转、密封与连接的功能。

9、作为本技术一种优选的技术方案,所述第二轴承座与支撑板上面密封固定焊接,所述支撑板下表面与之固定连接有气转箱与补风进气口,且与外界空压罐连接,所述气转箱与支撑板下面密封固定焊接,所述第一内套、第二内套随着深沟球轴承内圈同时转动。

10、有益效果:与现有技术相比,本发明提供了一种全新型立式危废清洁炉,具备以下有益效果:该一种全新型立式危废清洁炉,炉体内烟气在负压作用下烟气上行,即可以充分燃烧燃尽焚烧废气、废液,也可以充分焚烧小包装固体釜残物料,充分利用爬炉设施使固废在炉体三燃区滞留、搅动、翻滚燃烧时间>60分钟,使其充分燃烧燃尽,燃烧灼减率达到95%,提升燃烧速度,同时节能降耗;

11、改变原炉体设计结构,炉体内烟气在负压作用下烟气上行。下部焚烧炉体直径放大,增设爬炉旋转机构及保护补风进风机构,可以使块状危废物及大颗粒釜残物在炉体内停留时间>60分钟,通过炉底部中空回转轴套、爬炉拨杆、拨子补风供风系统,用来补充废物燃烧所需的氧气风量与低热值喷枪配合控制炉体三燃区温度850℃,并可通过转动焚烧炉内爬炉系统爬炉拨杆、拨子对大颗粒及小包装物料进行不断翻滚、拨动、搅拌,形成涡旋流火势对大颗粒危废物料充分燃烧燃尽,燃烧灼减率达到95%。不会造成卡料,停炉,出渣机容易结渣堵塞现象,提升燃烧速度;

12、二燃室高度增加,控制二燃区炉温1200℃,废液喷入后延长停留时间及与炉体底部的涡旋流火势相结合,废液废气得到充分燃烧燃尽,大大提高废液燃烧率;

13、增设侧进料口,引入液压推杆进料机的用于,可以将小包装或块状釜残物直接斗提倒入推杆进料机,通过液压推杆推头体将危废物料推入一燃区,控制一燃区温度1100℃,在爬炉爬炉拨杆、拨子不断转动翻滚搅动及补气机构的作用下进行充分燃烧燃尽;

14、自动化控制程度高,监测系统cens程控室的引入用于,对于焚烧炉体内各节点温度、压力、火势进行实时监测、科学分析、合理调整,使其处理系统运行控制在最佳状态。本公司发明创造设计出一种全新型立式危废清洁炉设备,即可以使废物、废液、废气、充分焚烧燃尽也可以使固体小包装釜残物料充分焚烧燃尽,颗粒物燃烧灼减率达到95%,提升燃烧速度,同时节能降耗。这一技术用于实属国内首创同时填补国内、外这一技术领域空白项。最终满足烟气排放标准gb 18484-2020“危险废物焚烧污染控制标准”;

15、焚烧炉启停炉时间快,操作简单,炉温稳定;传动机理简单,机械能耗低;动态布氧解决炉膛板结问题;物料间歇供氧实现清洁焚烧;焚烧脱臭实现一体化;再燃区采用间歇推进运动方式停留时间可控,减少粉尘量产生;热酌减率低、焚毁去除率(dre)高,整个危废清洁炉结构简单,操作方便,使用的效果相对于传统方式更好。

- 还没有人留言评论。精彩留言会获得点赞!