一种顺酐装置尾气直燃焚烧处理系统及工艺的制作方法

本发明属于化工废弃物环保处理领域,具体涉及一种顺酐装置尾气直燃焚烧处理系统及工艺。

背景技术:

1、在禁塑令的推动下,可降解塑料在未来将会逐步替代传统塑料,顺酐作为可降解塑料的原料,潜在需求将持续爆发。顺酐生产工艺可分为苯氧化法、正丁烷氧化法。当前国内生产装置以苯法为主,但随着我国石化行业快速发展和炼油能力提高,c4资源逐步得到综合利用,正丁烷法顺酐装置近几年得到快速发展。

2、正丁烷法顺酐尾气具有气量庞大、含氧气、易堵塞、易腐蚀、热值较低的特点,其处理工艺主要有直燃焚烧法(to)和蓄热氧化法(rto)。直燃焚烧工艺具有流程简单、操作便捷、故障率低、有害物质去除率高等优点,可以满足顺酐装置对尾气处理装置高可靠性的要求,但辅助燃料消耗大。蓄热氧化工艺因在氧化室前增加了蓄热室,可以大幅降低燃料的消耗,但有害物质去除率低,不能满足环保要求,而且由于蓄热室仓室较多,需要不停通过提升阀动作进行尾气进出仓切换,操作繁琐,且故障率高。

3、申请号为202122010653.6的专利《一种顺酐尾气管用蓄热炉与直燃炉组合焚烧设备》和申请号为201911345040.9的专利《一种顺酐生产废气的处理方法》介绍了一种顺酐尾气管用蓄热炉与直燃炉组合焚烧设备,顺酐尾气部分进入蓄热炉处理,其余进入直燃炉处理,处理后的烟气混合后排放,直燃炉烟气稀释了蓄热炉烟气中有害物质浓度,以此满足环保要求,但随着设备和操作点的增加,故障率进一步提升,反而增加了顺酐装置停车的频率。

4、申请号为202211620540.0的专利《一种顺酐装置rto炉尾气处理的工艺方法》在蓄热炉出口烟气排入烟囱前,设置烟气洗涤塔,以达到vocs排放值降低的效果,但蓄热炉其他缺点无法避免,而且增加了废水的排放,进一步提高了企业的环保压力。

技术实现思路

1、本技术解决的技术问题是:克服现有技术的不足,提供了一种顺酐装置尾气直燃焚烧处理系统,利用化工企业丙烷脱氢装置、聚碳装置、气分装置等装置产生的废液作为燃料,为顺酐装置尾气直燃焚烧系统进行补燃,即避免了燃料气的消耗,又达到“以废治废”的环保目标,是处理顺酐装置尾气十分理想的方法。与此同时,保留燃料气补燃工况的相应设置,当废液产出装置降低负荷运行或者停车检修时,可以保证顺酐尾气直燃焚烧装置的稳定运行,进一步提升了直燃工艺的可靠性。

2、本技术提供的技术方案如下:

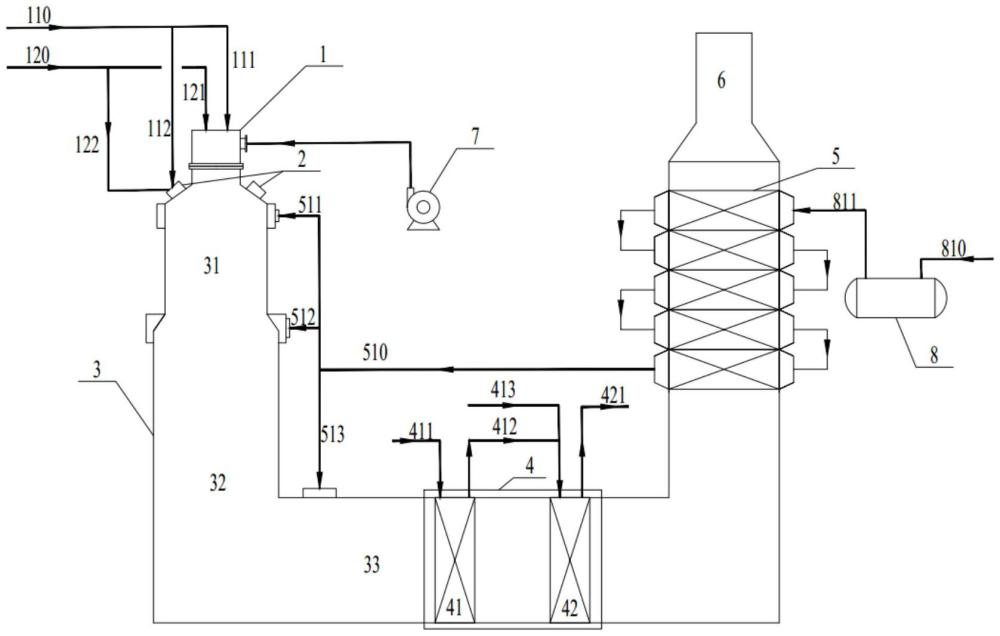

3、一种顺酐装置尾气直燃焚烧处理系统,包括三段式焚烧炉、超高压余热锅炉、尾气预热器、烟囱;三段式焚烧炉包括依次相连通高温燃烧段、高温氧化段和超净氧化段,高温燃烧段、高温氧化段从上到下垂直布置,超净氧化段的出口端连接超高压余热锅炉,超净氧化段和超高压余热锅炉水平布置;尾气预热器设置有尾气入口、尾气出口、烟气入口和烟气出口,高压余热锅炉的出口与竖直布置的尾气预热器的烟气入口连接,尾气预热器顶部的烟气出口与烟囱连接;尾气预热器的尾气出口与三段式焚烧炉连通,形成“u”型结构;高温燃烧段顶部设置有主燃烧器和辅助燃烧器,废液和/或燃料气在主燃烧器和辅助燃烧器燃烧,为尾气焚烧提供热源;顺酐装置产生的尾气从尾气预热器的尾气入口进入并从尾气出口流出后,获得预热后的尾气,预热后的尾气进入三段式焚烧炉内,预热后的尾气和废液和/或燃料气进行焚烧,焚烧产生的高温烟气进入超高压余热锅炉进行余热回收,超高压余热锅炉出口烟气进入尾气预热器加热顺酐装置产生的尾气后,通过烟囱排入大气;预热后的尾气分为第一路尾气、第二路尾气和第三路尾气,第一路尾气与高温燃烧段连通,第二路尾气与高温氧化段连通,第三路尾气与超净氧化段连通。

4、所述主燃烧器设置于高温燃烧段顶部位置的中部,高温燃烧段顶部位置还设置有助燃风机,助燃风机用于向高温燃烧段内通入空气,为主燃烧器的燃烧供氧。

5、所述主燃烧器采用助燃风机提供的冷空气进行助燃,控制过量空气系数α=0.60~0.80;主燃烧器热负荷占总热负荷10%~20%。

6、所述辅助燃烧器位于主燃烧器的下方,辅助燃烧器2设置多个,且多个辅助燃烧器切向旋流均布于高温燃烧段肩部,辅助燃烧器的废液或燃气采用预热后的300℃~450℃的第一路含氧尾气助燃,第一路含氧尾气的氧含量为13%~15%;辅助燃烧器2热负荷占总热负荷20%~30%。

7、所述第一路尾气、第二路尾气和第三路尾气切向旋流通入三段式焚烧炉内;辅助燃烧器切向旋流的方向与第一路尾气、第二路尾气和第三路尾气的切向旋流方向相同。第一路尾气占总尾气比例为10%~20%,第二路尾气占总尾气比例为10%~25%,第三路尾气占总尾气比例为55%~80%。

8、所述高温燃烧段内燃烧温度为1300℃~1500℃,氧含量控制在2%~5%之间;高温氧化段内燃烧温度为1050℃~1200℃,氧含量控制在6%~8%之间;超净氧化段内燃烧温度为750℃~900℃,氧含量控制在9%~11%之间。

9、所述超高压余热锅炉包括蒸发器和过热器,高压锅炉给水进入蒸发器,与三段式焚烧炉排出的高温烟气进行热交换后,获得超高压饱和蒸汽,然后超高压饱和蒸汽与顺酐装置产生的超高压饱和蒸汽汇合进入过热器,并与三段式焚烧炉排出的高温烟气再次进行热交换,获得超高压过热蒸汽。

10、所述尾气预热器为多级串联管式换热器,沿着顺酐装置产生的尾气的流动方向,尾气预热器从上到下依次包括1-n级预热器,最上方的第1级预热器材质为316l不锈钢,最下方的第n级预热器材质为304不锈钢,中间的预热器材质为20钢材质;尾气预热器的进气温度为67~72℃,尾气预热器出口温度为300℃~450℃。

11、所述尾气预热器每级包含2-6个模块并联组成,尾气均匀等量进入每个模块,每个模块尾气出口均设有挡板,通过关闭1个或多个挡板,提高尾气流速,使尾气流速达到40m/s~60m/。通过尾气高速冲刷清理尾气结晶,防止因结晶问题导致尾气预热器堵塞。

12、基于上述任一项所述的一种顺酐装置尾气直燃焚烧处理系统的一种顺酐装置尾气直燃焚烧处理工艺,包括:

13、主燃烧器采用冷空气进行助燃,过量空气系数α=0.60~0.80,辅助燃烧器通过氧含量为13%~15%的第一路尾气进行助燃;

14、顺酐装置产生的尾气经过尾气预热器预热到300℃~450℃,获得预热后的尾气;

15、预热后的尾气分为第一路尾气、第二路尾气和第三路尾气,第一路尾气进入高温燃烧段内,第二路尾气进入高温氧化段内,第三路尾气进入超净氧化段内;主燃烧器和辅助燃烧器喷出的物料和预热后的尾气在三段式焚烧炉内进行焚烧,高温燃烧段内燃烧温度为1300℃~1500℃,氧含量控制在2%~5%之间;高温氧化段内燃烧温度为1050℃~1200℃,氧含量控制在6%~8%之间;超净氧化段内燃烧温度为750℃~900℃,氧含量控制在9%~11%之间;

16、焚烧产生的高温烟气进入超高压余热锅炉进行余热回收,经过高压余热锅炉烟气降至380℃~450℃再进入尾气预热器加热尾气,尾气预热器烟气温度降至90℃~130℃后通过烟囱排入大气。

17、综上所述,本技术至少包括以下有益技术效果:

18、(1)本发明涉及的顺酐装置尾气直燃焚烧处理系统,采用高压余热锅炉和尾气预热器对烟气进行余热利用,确保焚烧系统高效节能。

19、(2)本发明涉及的顺酐装置尾气直燃焚烧处理系统,采用废液进行补燃,即避免了燃料气的消耗,又达到“以废治废”的环保目标,达到“双赢”目的。

20、(3)本发明涉及的顺酐装置尾气直燃焚烧处理系统,采用欠氧燃烧、燃料分级燃烧及贫氧助燃燃烧,无需sncr、scr脱硝装置,可保证烟气低氮排放。

21、(4)本发明涉及的顺酐装置尾气直燃焚烧处理系统,尾气预热器通过特殊的尾气冲刷流设计及材质选型,可以有效防止尾气结晶堵塞换热器及换热器的腐蚀问题。

22、(5)本发明涉及的顺酐装置尾气直燃焚烧处理系统,采用超高压余热锅炉同时加热锅炉给水、超高压饱和蒸汽至所用户所需蒸汽品质,保证了顺酐装置的稳定运行和全系统的能量回收利用。

23、(6)本发明涉及的顺酐装置尾气直燃焚烧处理系统,可以实现顺酐装置尾气中有害物质的彻底分解。

- 还没有人留言评论。精彩留言会获得点赞!