冷却装置及使用冷却装置的冷却系统的制作方法

1.本发明涉及对电气/电子部件等进行冷却的冷却装置,尤其涉及能够在不使冷却装置大型化的情况下将发热量大的电气/电子部件等冷却至规定的容许温度的冷却装置。

背景技术:

2.随着电子设备的高功能化,在电子设备内部高密度地搭载电气/电子部件等发热体,另外,发热体的发热量增大。电气/电子部件等发热体的温度上升得比规定的容许温度高时,电气/电子部件等成为引起误动作等的原因,因此将电气/电子部件等发热体的温度维持在容许温度以下是重要的。因此,用于冷却电气/电子部件等的冷却装置搭载于电子设备内部。

3.另一方面,如上所述,由于电气/电子部件等发热体以高密度搭载,因此冷却装置的可设置空间有限。因此,要求冷却装置在避免大型化的同时进一步提高冷却特性。

4.因此,即使是发热量增大的电气/电子部件等,为了稳定地冷却,提出有一种环路热管,该环路热管使用具备外壳的蒸发器,所述蒸发器具有:具有多个筒状凸部的多孔质体;通过所述多孔质体隔开的蒸气室和兼用做储液罐的液室;壳体,其具有与蒸气管连接且用于规定所述蒸汽室的第一部分,与液体管在一侧连接且与所述第一部分相比热传导率低、并用于规定所述液室的第二部分,以及设置于所述第一部分且向所述第二部分一侧突出、并分别嵌入所述多孔质体的所述多个筒状凸部的多个突起部(专利文献1)。在专利文献1中,通过具有多个筒状凸部的多孔质体,使工作流体从液相向气相的相变顺畅,由此提高冷却性能。

5.但是,在作为环路热管的专利文献1中,在蒸汽器内从发热体受热而从液相向气相相变了的工作流体从蒸汽器向作为热交换单元的散热片部输送,在散热片部进行热交换而向散热片部散热,从气相向液相相变。散热片部的热交换功能取决于向散热片部供给的冷却风,因此为了提高散热片部的热交换功能,需要增大散热片面积,即,需要使装置大型化。因此,在专利文献 1那样的环路热管中,在避免大型化并提高冷却特性方面有改善的余地。

6.另外,在专利文献1那样的环路热管中,蒸汽器内的气相的工作流体通过从蒸汽器送出而进行热交换,从而向液相相变,液相的工作流体从散热片部向蒸汽器内回流。因此,在专利文献1那样的环路热管中,在工作流体的流通的控制不容易的方面,冷却特性也有改善的余地。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开2014

‑

214985号公报

技术实现要素:

10.发明要解决的问题

11.鉴于上述情况,本发明的目的在于提供一种能够避免装置的大型化并发挥优异的

冷却特性的冷却装置以及使用该冷却装置的冷却系统。

12.用于解决问题的手段

13.本发明的冷却装置及使用该冷却装置的冷却系统的构成的主旨如下。

14.[1]一种冷却装置,其具备:与至少一个发热体热连接的容器;被封入在所述容器内部的一次冷媒;以及贯通所述容器内部的气相部的、供二次冷媒流通的冷凝管。

[0015]

[2]根据[1]所述的冷却装置,其中,所述发热体与所述容器的外表面中的、液相的所述一次冷媒存在的部位或液相的所述一次冷媒存在的部位的附近热连接。

[0016]

[3]根据[1]或[2]所述的冷却装置,其中,在与所述发热体进行热连接的所述容器的内表面形成有使与液相的所述一次冷媒的接触面积增大的容器内表面表面积增大部。

[0017]

[4]根据[3]所述的冷却装置,其中,所述容器内表面表面积增大部浸入液相的所述一次冷媒中。

[0018]

[5]根据[3]或[4]所述的冷却装置,其中,所述容器内表面表面积增大部是板状翅片、销翅片和/或凹陷。

[0019]

[6]根据[3]至[5]中任一项所述的冷却装置,其中,所述容器内表面表面积增大部具有热传导性部件。

[0020]

[7]根据[6]所述的冷却装置,其中,所述热传导性部件为金属部件或碳部件。

[0021]

[8]根据[3]至[7]中任一项所述的冷却装置,其中,所述容器内表面表面积增大部的至少一部分为导热性材料的烧结体或颗粒状的导热性材料的聚集体。

[0022]

[9]根据[8]所述的冷却装置,其中,所述热传导性材料的烧结体是金属烧结体,所述金属烧结体是选自金属粉、金属纤维、金属网、金属编织体及金属箔中的至少一种金属材料的烧结体。

[0023]

[10]根据[8]所述的冷却装置,其中,所述颗粒状的热传导性材料的聚集体为碳颗粒的聚集体。

[0024]

[11]根据[1]至[10]中任一项所述的冷却装置,其中,在所述冷凝管的外表面形成有使与气相的所述一次冷媒的接触面积增大的冷凝管外表面表面积增大部。

[0025]

[12]根据[1]至[11]中任一项所述的冷却装置,其中,在所述冷凝管的内表面形成有使与所述二次冷媒的接触面积增大的冷凝管内表面表面积增大部。

[0026]

[13]根据[1]至[12]中任一项所述的冷却装置,其中,多个所述冷凝管并列配置。

[0027]

[14]根据[1]至[13]中任一项所述的冷却装置,其中,多个所述冷凝管层叠配置。

[0028]

[15]根据[1]~[14]中任一项所述的冷却装置,其中,所述冷凝管位于比与发热体热连接的部位中的容器内表面更靠重力方向上方的位置。

[0029]

[16]根据[1]至[15]中任一项所述的冷却装置,其中,所述冷凝管具有在俯视时与所述发热体重叠的部位。

[0030]

[17]根据[1]至[16]中任一项所述的冷却装置,其中,温度比所述发热体的容许最高温度低的所述二次冷媒在所述冷凝管中流通。

[0031]

[18]根据[1]至[17]中任一项所述的冷却装置,其中,在所述容器内部的所述冷凝管中的至少一部分区域的与长度方向正交的方向的形状与在所述容器外部的所述冷凝管的与长度方向正交的方向的形状不同。

[0032]

[19]根据[1]至[18]中任一项所述的冷却装置,其中,在所述冷凝管还设置有贮存

所述二次冷媒的二次冷媒贮存块,所述二次冷媒贮存块与所述容器热连接。

[0033]

[20]根据[1]~[19]中任一项所述的冷却装置,其中,在所述容器外表面还设置有散热片。

[0034]

[21]一种冷却系统,使用冷却装置和二次冷媒冷却部,且冷凝管在所述冷却装置和所述二次冷媒冷却部中循环,

[0035]

所述冷却装置具备:与至少一个发热体热连接的容器;被封入在所述容器内部的一次冷媒;以及贯通所述容器内部的气相部的、供二次冷媒流通的冷凝管,

[0036]

所述二次冷媒冷却部与从所述冷却装置延伸的所述冷凝管连接,其中,

[0037]

在与所述发热体热连接的所述容器的内部,从所述发热体受热的所述一次冷媒从液相向气相相变,气相的所述一次冷媒通过所述冷凝管的热交换作用而从气相向液相相变,由此热量从所述一次冷媒向在所述冷凝管中流通的所述二次冷媒传导,被传导了热量的所述二次冷媒在所述冷凝管中流通至所述二次冷媒冷却部并被冷却至规定温度,由所述二次冷媒冷却部冷却的所述二次冷媒在所述冷凝管中流通并向所述冷却装置回流。

[0038]

[22]一种冷却装置,其中,具备:第一容器;被封入所述第一容器内部的一次冷媒;贯通所述第一容器内部的气相部的、供二次冷媒流通的冷凝管;以及与所述第一容器连接设置的热输送部件,

[0039]

所述热输送部件具有与至少一个发热体热连接的第二容器;具有与所述第二容器的内部连通的内部空间的延伸部;以及封入所述热输送部件的内部的三次冷媒;所述延伸部与液相的所述一次冷媒接触。

[0040]

[23]一种冷却装置,其中,具备:第一容器;被封入所述第一容器内部的一次冷媒;贯通所述第一容器内部的气相部的、供二次冷媒流通的冷凝管;以及与所述第一容器连接设置的热输送部件,

[0041]

所述热输送部件具有与至少一个发热体热连接的第二容器和被封入所述第二容器的内部的三次冷媒,所述第二容器与液相的所述一次冷媒接触。

[0042]

[24]一种冷却装置,其中,具备:第一容器;被封入到所述第一容器内部的一次冷媒;贯通所述第一容器内部的气相部的、供二次冷媒流通的冷凝管;以及与所述第一容器连接设置的热输送部件,

[0043]

所述热输送部件具有与至少一个发热体热连接的基块、竖立设置于所述基块的热管部、以及被封入所述热管部的内部的三次冷媒,所述热管部与液相的所述一次冷媒接触。

[0044]

[25]一种冷却装置,其中,具备:第一容器;被封入到所述第一容器内部的一次冷媒;贯通所述第一容器内部的气相部的、供二次冷媒流通的冷凝管;以及与所述第一容器连接设置的热输送部件,

[0045]

所述热输送部件具有与至少一个发热体热连接的基块、埋设在所述基块中的热管和被封入所述热管的内部的三次冷媒。

[0046]

[26]根据[22]所述的冷却装置,其中,所述第二容器与液相的所述一次冷媒接触。

[0047]

[27]根据[24]或[25]所述的冷却装置,其中,所述基块与液相的所述一次冷媒接触。

[0048]

[28]根据[22]或[23]所述的冷却装置,其中,所述发热体与所述第二容器的外表面中的、液相的所述三次冷媒存在的部位或液相的所述三次冷媒存在的部位的附近热连

接。

[0049]

[29]根据[22]或[23]所述的冷却装置,其中,在与所述发热体热连接的所述第二容器的内表面形成有使与液相的所述三次冷媒的接触面积增大的第二容器内表面表面积增大部。

[0050]

[30]根据[22]所述的冷却装置,其中,在所述第二容器和/或所述延伸部的外表面形成有使与液相的所述一次冷媒的接触面积增大的热输送部件外表面表面积增大部。

[0051]

[31]根据[23]所述的冷却装置,其中,在所述第二容器的外表面形成有使与液相的所述一次冷媒的接触面积增大的热输送部件外表面表面积增大部。

[0052]

[32]根据[24]所述的冷却装置,其中,在所述热管部的外表面形成有使与液相的所述一次冷媒的接触面积增大的热输送构件外表面表面积增大部。

[0053]

[33]根据[30]至[32]中任一项所述的冷却装置,其中,所述热输送构件外表面表面积增大部具有凹凸部。

[0054]

[34]根据[33]所述的冷却装置,其中,所述凹凸部具有金属线的烧结体和 /或金属粉的烧结体。

[0055]

[35]根据[33]所述的冷却装置,其中,所述凹凸部具有通过蚀刻和/或研磨而形成的凹凸部。

[0056]

[36]根据[22]至[35]中任一项所述的冷却装置,其中,在所述第一容器内部的所述冷凝管中的至少一部分区域的与长度方向正交的方向的形状与在所述第一容器外部的所述冷凝管的与长度方向正交的方向的形状不同。

[0057]

[37]根据[22]至[36]中任一项所述的冷却装置,其中,在所述冷凝管还设置有贮存所述二次冷媒的二次冷媒贮存块,所述二次冷媒贮存块与所述第一容器热连接。

[0058]

[38]根据[22]至[37]中任一项所述的冷却装置,其中,在所述第一容器外表面还设置有散热片。

[0059]

[39]一种冷却系统,使用冷却装置和二次冷媒冷却部,且冷凝管在所述冷却装置和所述二次冷媒冷却部中循环,

[0060]

所述冷却装置具备:第一容器,被封入所述第一容器内部的一次冷媒;贯通所述第一容器内部的气相部的、供二次冷媒流通的冷凝管,以及与所述第一容器连接设置的热输送部件;所述热输送部件具有:与至少一个发热体热连接的第二容器,具有与所述第二容器的内部连通的内部空间的延伸部,以及被封入所述热输送部件的内部的三次冷媒;所述延伸部与液相的所述一次冷媒接触,

[0061]

所述二次冷媒冷却部与从所述冷却装置延伸的所述冷凝管连接,其中,

[0062]

在与所述发热体热连接的所述第二容器的内部,从所述发热体受热的所述三次冷媒从液相向气相相变,气相的所述三次冷媒从所述第二容器的内部向延伸部的内部方向流通并通过与所述一次冷媒的热交换作用而从气相向液相相变,由此从所述三次冷媒向所述一次冷媒传导热量,从所述三次冷媒传导了热量的所述一次冷媒在所述第一容器的内部从液相向气相相变,气相的所述一次冷媒通过所述冷凝管的热交换作用而从气相向液相相变,由此热量从所述一次冷媒向在所述冷凝管中流通的所述二次冷媒传导,被传导了热量的所述二次冷媒在所述冷凝管中流通至所述二次冷媒冷却部并被冷却至规定温度,由所述二次冷媒冷却部冷却后的所述二次冷媒在所述冷凝管中流通并向所述冷却装置回流。

[0063]

[40]一种冷却系统,使用冷却装置和二次冷媒冷却部,且冷凝管在所述冷却装置和所述二次冷媒冷却部中循环,

[0064]

所述冷却装置具备:第一容器,被封入所述第一容器内部的一次冷媒;贯通所述第一容器内部的气相部的、供二次冷媒流通的冷凝管,以及与所述第一容器连接设置的热输送部件;所述热输送部件具有:与至少一个发热体热连接的第二容器以及被封入所述第二容器的内部的三次冷媒,所述第二容器与液相的所述一次冷媒接触,

[0065]

所述二次冷媒冷却部与从所述冷却装置延伸的所述冷凝管连接,其中,

[0066]

在与所述发热体热连接的所述第二容器的内部,从所述发热体受热的所述三次冷媒从液相向气相相变,气相的所述三次冷媒通过经由所述第二容器的壁面的与所述一次冷媒的热交换作用而从气相向液相相变,由此从所述三次冷媒向所述一次冷媒传导热量,从所述三次冷媒传导了热量的所述一次冷媒在所述第一容器的内部从液相向气相相变,气相的所述一次冷媒通过所述冷凝管的热交换作用而从气相向液相相变,由此热量从所述一次冷媒向在所述冷凝管中流通的所述二次冷媒传导,被传导了热量的所述二次冷媒在所述冷凝管中流通至所述二次冷媒冷却部并被冷却至规定温度,由所述二次冷媒冷却部冷却后的所述二次冷媒在所述冷凝管中流通并向所述冷却装置回流。

[0067]

[41]一种冷却系统,使用冷却装置和二次冷媒冷却部,且冷凝管在所述冷却装置和所述二次冷媒冷却部中循环,

[0068]

冷却装置具备:第一容器,被封入所述第一容器内部的一次冷媒,贯通所述第一容器内部的气相部的、供二次冷媒流通的冷凝管,以及与所述第一容器连接设置的热输送部件;所述热输送部件具有:与至少一个发热体热连接的基块,立设在所述基块上的热管部,以及被封入所述热管部的内部的三次冷媒;所述热管部与液相的所述一次冷媒接触,

[0069]

所述二次冷媒冷却部与从所述冷却装置延伸的所述冷凝管连接,其中,

[0070]

热量从与所述发热体热连接的所述基块向所述热管部传导,被封入从所述基块受热的所述热管部的所述三次冷媒从液相向气相进行相变,气相的所述三次冷媒在所述热管部的内部流通并通过与所述一次冷媒的热交换作用而从气相向液相相变,由此从所述三次冷媒向所述一次冷媒传导热量,从所述三次冷媒传导了热量的所述一次冷媒在所述第一容器的内部从液相向气相相变,气相的所述一次冷媒通过所述冷凝管的热交换作用而从气相向液相相变,由此热量从所述一次冷媒向在所述冷凝管中流通的所述二次冷媒传导,被传导了热量的所述二次冷媒在所述冷凝管中流通至所述二次冷媒冷却部并被冷却至规定温度,由所述二次冷媒冷却部冷却后的所述二次冷媒在所述冷凝管中流通并向所述冷却装置回流。

[0071]

[42]一种冷却系统,使用冷却装置和二次冷媒冷却部,且冷凝管在所述冷却装置和所述二次冷媒冷却部中循环,

[0072]

所述所述冷却装置具备:第一容器,被封入所述第一容器内部的一次冷媒,贯通所述第一容器内部的气相部的、供二次冷媒流通的冷凝管,以及与所述第一容器连接设置的热输送部件;所述热输送部件具有:与至少一个发热体热连接的基块,埋设于所述基块的热管,以及被封入所述热管的内部的三次冷媒,

[0073]

所述二次冷媒冷却部与从所述冷却装置延伸的所述冷凝管连接,其中,

[0074]

热量从与所述发热体热连接的所述基块向所述热管传导,被封入从所述基块受热

的所述热管的所述三次冷媒从液相向气相进行相变,气相的所述三次冷媒在所述热管的内部流通,从所述三次冷媒向所述一次冷媒传导热量,从所述三次冷媒传导了热量的所述一次冷媒在所述第一容器的内部从液相向气相相变,气相的所述一次冷媒通过所述冷凝管的热交换作用而从气相向液相相变,由此热量从所述一次冷媒向在所述冷凝管中流通的所述二次冷媒传导,被传导了热量的所述二次冷媒在所述冷凝管中流通至所述二次冷媒冷却部并被冷却至规定温度,由所述二次冷媒冷却部冷却后的所述二次冷媒在所述冷凝管中流通并向所述冷却装置回流。

[0075]

在上述[1]的冷却装置的方式中,被封入容器内部的一次冷媒受到来自发热体的热量,由此从液相向气相变化,相变至气相的一次冷媒通过贯通容器内部的气相部的、供二次冷媒流通的冷凝管从气相向液相相变,在该相变时从一次冷媒放出的潜热向在冷凝管流通的二次冷媒传导。从一次冷媒接受了潜热的二次冷媒通过在冷凝管中从冷却装置的内部向外部流通而将潜热向冷却装置的外部输送。接受了潜热的二次冷媒由设置于冷却装置的外部的二次冷媒冷却部冷却。另外,在上述[19]的冷却装置的方式中,封入到热输送部件的第二容器的内部的三次冷媒受到来自发热体的热量,由此从液相向气相变化,相变至气相的三次冷媒从第二容器的内部向延伸部的内部方向流通,通过与封入第一容器内部的一次冷媒的热交换作用,从气相向液相相变。在该相变时从三次冷媒放出的潜热向封入第一容器内部的一次冷媒传导。一次冷媒从三次冷媒接受潜热,由此从液相向气相变化,并且向气相相变了的一次冷媒通过贯通第一容器内部的气相部的二次冷媒流通的冷凝管而从气相向液相相变,在该相变时从一次冷媒放出的潜热向在冷凝管中流通的二次冷媒传导。从一次冷媒接受了潜热的二次冷媒通过在冷凝管中从冷却装置的内部向外部流通而将潜热向冷却装置的外部输送。接受了潜热的二次冷媒由设置于冷却装置的外部的二次冷媒冷却部冷却。

[0076]

需要说明的是,在本说明书中,“俯视”是指从重力方向上方观察到的状态。

[0077]

发明效果

[0078]

根据本发明的冷却装置的方式,通过具备被封入容器内部的一次冷媒和贯通所述容器内部的气相部的、供二次冷媒流通的冷凝管,能够避免装置的大型化并发挥优异的冷却特性。

[0079]

根据本发明的冷却装置的方式,通过使发热体与容器的外表面中的、液相的一次冷媒存在的部位或其附近热连接,能够降低从发热体向一次冷媒的热阻。

[0080]

根据本发明的冷却装置的方式,在与发热体热连接的容器的内表面形成有使与液相的一次冷媒的接触面积增大的容器内表面表面积增大部,由此能够使经由容器的从发热体向一次冷媒的热传导顺畅。因此,促进一次冷媒从液相向气相的相变,冷却特性进一步提高。

[0081]

根据本发明的冷却装置的方式,由于容器内表面表面积增大部的至少一部分为导热性材料的烧结体或颗粒状的导热性材料的聚集体,因此在容器内表面表面积增大部形成多孔质部,因此进一步促进一次冷媒从液相向气相的相变,冷却特性进一步提高。

[0082]

根据本发明的冷却装置的方式,在冷凝管的外表面形成有使与气相的一次冷媒的接触面积增大的冷凝管外表面表面积增大部,由此,冷凝管的热交换作用提高,从而促进一次冷媒从气相向液相的相变。因此,进一步促进从一次冷媒向二次冷媒的热传导,冷却特性

进一步提高。

[0083]

根据本发明的冷却装置的方式,在冷凝管的内表面形成有使与二次冷媒的接触面积增大的冷凝管内表面表面积增大部,由此,冷凝管的热交换作用提高,进一步促进从一次冷媒向二次冷媒的热传导。

附图说明

[0084]

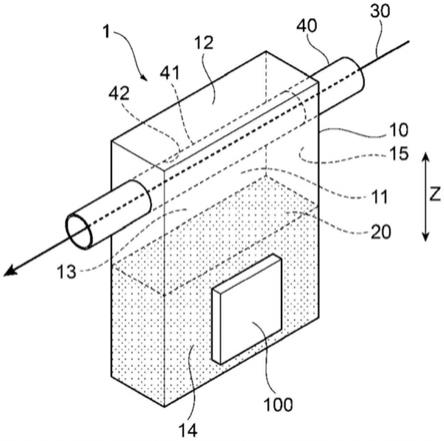

图1是说明本发明的第一实施方式例的冷却装置的概要的立体图。

[0085]

图2是说明本发明的第二实施方式例的冷却装置的概要的立体图。

[0086]

图3是说明本发明的第三实施方式例的冷却装置的概要的立体图。

[0087]

图4(a)是将设置于本发明的第三实施方式例的冷却装置的冷凝管的外表面放大的说明图,图4(b)是将设置于本发明的第三实施方式例的冷却装置的冷凝管的内表面放大的说明图。

[0088]

图5是说明本发明的第四实施方式例的冷却装置的概要的侧面剖视图。

[0089]

图6(a)是说明本发明的第五实施方式例的冷却装置的概要的侧面剖视图,图6(b)是说明本发明的第五实施方式例的冷却装置的概要的正面剖视图。

[0090]

图7是说明本发明的第六实施方式例的冷却装置的概要的侧面剖视图。

[0091]

图8是说明本发明的第七实施方式例的冷却装置的概要的立体图。

[0092]

图9是说明本发明的第八实施方式例的冷却装置的概要的侧面剖视图。

[0093]

图10是说明本发明的第八实施方式例的冷却装置的概要的平面剖视图。

[0094]

图11是说明本发明的第九实施方式例的冷却装置的概要的侧面剖视图。

具体实施方式

[0095]

以下,使用附图对本发明的实施方式例所涉及的散热器进行说明。图1 是说明本发明的第一实施方式例的冷却装置的概要的立体图。图2是说明本发明的第二实施方式例的冷却装置的概要的立体图。图3是说明本发明的第三实施方式例的冷却装置的概要的立体图。图4(a)是将设置于本发明的第三实施方式例的冷却装置的冷凝管的外表面放大的说明图,图4(b)是将设置于本发明的第三实施方式例的冷却装置的冷凝管的内表面放大的说明图。

[0096]

图5是说明本发明的第四实施方式例的冷却装置的概要的侧面剖视图。图6 (a)是说明本发明的第五实施方式例的冷却装置的概要的侧面剖视图,图6 (b)是说明本发明的第五实施方式例的冷却装置的概要的正面剖视图。图7 是说明本发明的第六实施方式例的冷却装置的概要的侧面剖视图。图8是说明本发明的第七实施方式例的冷却装置的概要的立体图。图9是说明本发明的第八实施方式例的冷却装置的概要的侧面剖视图。图10是说明本发明的第八实施方式例的冷却装置的概要的俯视剖视图。图11是说明本发明的第九实施方式例的冷却装置的概要的侧面剖视图。

[0097]

首先,对本发明的第一实施方式例的冷却装置进行说明。如图1所示,本发明的第一实施方式例所涉及的冷却装置1具备:容器10、被封入到容器 10内部的一次冷媒20、以及贯通容器10内部的气相部11的供二次冷媒30 流通的冷凝管40。作为冷却对象的发热体100与容器10的外表面12热连接,由此发热体100被冷却。

[0098]

在容器10内部形成有中空的空洞部13。空洞部13是相对于外部环境被密闭的空间,通过脱气处理而被减压。容器10的形状为长方体,具有长度方向z。在冷却装置1中,容器10的长度方向z沿着重力方向设置。因此,在冷却装置1中,长方体的容器10以竖立的状态设置。另外,对于长方体的容器10为竖立的状态的冷却装置1而言,发热体100在竖立的状态下与容器 10的侧面14热连接。在冷却装置1中,在需要在宽度方向狭窄的空间设置冷却装置的情况下是有效的。

[0099]

另外,如图1所示,在空洞部13中容纳有规定量的液相的一次冷媒20。液相的一次冷媒20以能够在容器10内部形成气相部11的体积量被容纳。在空洞部13的重力方向下方侧存在液相的一次冷媒20,在空洞部13的重力方向上方侧形成有未容纳液相的一次冷媒20的气相部11。发热体100的连接位置没有特别限定,在冷却装置1中,使发热体100与在容器10的外表面 12中的存在液相的一次冷媒20的部位热连接。通过将发热体100与容器10 的连接位置设为上述部位,能够使从发热体100向液相的一次冷媒20的热传导顺畅,能够降低从发热体100到一次冷媒20的热阻。在容器10的内表面 15中的与发热体100所热连接的部位对应的区域,可以形成凹凸等使容器10 的内表面15的表面积增大的部位(容器内表面表面积增大部),也可以是平坦面。在图1中,为了方便,容器10的内表面15为平坦面。

[0100]

冷凝管40是管状部件,在容器10内部的气相部11贯通。冷凝管40位于比发热体100所热连接的部位中的容器10的内表面15更靠重力方向上方的位置。冷凝管40的内部空间不与容器10的内部(空洞部13)连通。即,冷凝管40的内部空间成为不与气相部11连通的、与气相部11独立的空间。另外,冷凝管40不与容纳于重力方向下方侧的液相的一次冷媒20接触。即,液相的一次冷媒20不与容纳有二次冷媒的冷凝管40接触。在冷凝管40的外表面41可以形成有凹凸等使冷凝管40的外表面41的表面积增大的部位(冷凝管外表面表面积增大部),也可以是平滑面。另外,在冷凝管40的内表面 42可以形成有凹凸等使冷凝管40的内表面42的表面积增大的部位(冷凝管内表面表面积增大部),也可以是平滑面。在图1中,为了方便,将冷凝管 40的外表面41、冷凝管40的内表面42均设为平滑面。

[0101]

在容器10中的与气相部11对应的部位形成有贯通孔,通过在该贯通孔中嵌插冷凝管40,在维持空洞部13的密闭状态的状态下,将冷凝管40安装于容器10。冷凝管40的个数没有特别限定,在冷却装置1中安装有一个冷凝管40。冷凝管40的径向的截面形状为大致圆形。

[0102]

在冷凝管40中,液相的二次冷媒30沿着冷凝管40的延伸方向在一定方向上流通。因此,二次冷媒30经由冷凝管40的壁面以贯通气相部11的方式流通。二次冷媒30例如被冷却至比发热体100的容许最高温度低的液温。

[0103]

作为容器10的材料,没有特别限定,可以是广泛使用的材料,例如可以使用铜、铜合金等、铝、铝合金、镍、镍合金、不锈钢、钛、钛合金等。作为冷凝管40的材料,没有特别限定,例如可以例举出铜、铜合金、铝、铝合金、镍、镍合金、不锈钢、钛、钛合金等。作为一次冷媒,没有特别限定,可以是广泛使用的材料,例如可以列举出电绝缘性的冷媒。作为具体例,例如可列举出水、碳氟化合物类、环戊烷、乙二醇、它们的混合物等。这些一次冷媒中,从电绝缘性的方面出发,优选碳氟化合物类、环戊烷、乙二醇,特别优选碳氟化合物类。作为二次冷媒,没有特别限定,例如可以例举出水、防冻液(主要成分为例如乙二醇)等。

[0104]

接着,对使用了第一实施方式例所涉及的冷却装置1的动作以及冷却装置1的冷却

系统进行说明。首先,对冷却装置1的动作进行说明。

[0105]

于容器10的空洞部13容纳的液相的一次冷媒20受到来自发热体100 的热量,由此从液相向气相相变,将来自发热体100的热量作为潜热吸收。向气相相变了的一次冷媒在容器10的内部空间向重力方向上方移动,向容器 10的气相部11流入。另一方面,低温的二次冷媒30在贯通气相部11的冷凝管40中流通。通过低温的二次冷媒30在冷凝管40中流通,配置于气相部 11的冷凝管40发挥热交换作用。向气相相变了的一次冷媒与冷凝管40的外表面41接触或接近,由此,通过冷凝管40的热交换作用来释放潜热,从气相向液相相变。在从气相向液相相变时从一次冷媒放出的潜热向在冷凝管40 流通的二次冷媒30传导。另外,向液相相变了的一次冷媒由于重力作用而从气相部11向重力方向下方作为液相的一次冷媒20回流。因此,一次冷媒20 在容器10的内部空间中反复进行从液相向气相以及从气相向液相的相变。需要说明的是,在冷却装置1中,由于容器10的气相部11具有规定的体积,因此在一次冷媒20在容器10的内部空间中反复从液相向气相以及从气相向液相的相变时,不需要形成分隔板那样的一次冷媒20的循环路径。因此,能够简化容器10的构造。从一次冷媒接受了热量的二次冷媒30沿着冷凝管40 的延伸方向从冷却装置1的内部向外部流通,由此发热体100的热量被送出至冷却装置1的外部。

[0106]

接着,对使用了第一实施方式例的冷却装置1的冷却系统进行说明。在使用了冷却装置1的冷却系统中,使用冷却装置1和二次冷媒冷却部(未图示),该二次冷媒冷却部与从冷却装置1延伸的冷凝管40连接。而且,在上述冷却系统中,形成有冷凝管40在冷却装置1和二次冷媒冷却部中环状循环的冷凝管40的循环路径。从一次冷媒接受了热量的二次冷媒30在冷凝管40 中从冷却装置1流通至二次冷媒冷却部,在二次冷媒冷却部被冷却至规定的液温、例如比发热体100的容许最高温度低的液温。由二次冷媒冷却部冷却后的二次冷媒30在冷凝管40中流通而从二次冷媒冷却部向冷却装置1回流,在冷却装置1的气相部11发挥热交换作用。因此,二次冷媒30在冷却装置 1和二次冷媒冷却部中环状循环,由此冷却后的二次冷媒30被连续地向气相部11的区域供给。

[0107]

接着,对本发明的第二实施方式例的冷却装置进行说明。需要说明的是,对于与第一实施方式例的冷却装置相同的构成要素,使用相同的符号进行说明。

[0108]

在第一实施方式例的冷却装置1中,容器10以容器10的长度方向z沿着重力方向的方式使容器10竖立设置,发热体100在竖立的状态下与容器 10的侧面14热连接。可替代地,如图2所示,在第二实施方式例的冷却装置2中,容器10是平面型,以容器10的平面方向成为与重力方向大致正交的方向的方式横置长方体的容器10,将发热体100以横置的姿势与容器10 的底面16热连接。需要说明的是,冷凝管40的安装位置没有特别限定,在冷却装置2中,冷凝管40安装于在俯视时不与发热体100重合的位置。

[0109]

在冷却装置2中,在需要在高度方向为狭窄的空间设置冷却装置的情况下是有效的。在存在高密度地搭载发热体的情况下,通过这样,本发明的冷却装置不仅能够设置在宽度方向较窄的空间内,还能够设置在高度方向较窄的空间内。

[0110]

接着,对本发明的第三实施方式例的冷却装置进行说明。另外,对于与第一、第二实施方式例的冷却装置相同的构成要素,使用相同的符号进行说明。

[0111]

如图3所示,在第三实施方式例的冷却装置3中,在容器10的内表面 15中的与发热体100所热连接的部位对应的区域,形成有凹凸等使容器10 的内表面15的表面积增大的部

位即容器内表面表面积增大部50。通过形成容器内表面表面积增大部50,在容器10的内表面15中的与发热体100所热连接的部位对应的区域中,容器10的内表面15与液相的一次冷媒20的接触面积增大。因此,利用容器内表面表面积增大部50,能够使经由容器10的从发热体100向液相的一次冷媒20的热传导顺畅。其结果是,促进一次冷媒 20从液相向气相的相变,冷却装置3的冷却特性进一步提高。

[0112]

容器内表面表面积增大部50浸入在容纳于容器10的液相的一次冷媒20 中。因此,容器内表面表面积增大部50与液相的一次冷媒20直接接触。容器内表面表面积增大部50可以整体浸入液相的一次冷媒20中,也可以一部分浸入液相的一次冷媒20中。需要说明的是,在冷却装置3中,容器内表面表面积增大部50整体浸入液相的一次冷媒20中。

[0113]

容器内表面表面积增大部50例如能够通过使用模具的容器10的成形、将与容器10分体的部件安装于容器10的内表面15来设置。作为容器内表面表面积增大部50的形式,例如能够例举出形成于容器10的内表面15的凹凸部,作为具体例,能够例举出竖立设置于容器10的内表面15的板状翅片、销翅片、形成于容器10的内表面15的凹陷部、槽部等。作为板状翅片、销翅片的形成方法,例如可列举出通过焊接、钎焊、烧结等将另行制作的板状翅片、销翅片安装于容器10的内表面15的方法、对容器10的内表面15进行切削的方法、进行挤压的方法、进行蚀刻的方法等。另外,作为凹陷部、槽部的形成方法,例如可以例举出对容器10的内表面15进行切削的方法、进行挤压的方法、进行蚀刻的方法等。需要说明的是,在冷却装置3中,作为容器内表面表面积增大部50并列配置有多个正方形或长方形的板状散热片。

[0114]

容器内表面表面积增大部50的材料没有特别限定,例如可以例举出热传导性部件。作为容器内表面表面积增大部50的材料的具体例,可以例举出金属部件(例如铜、铜合金、铝、铝合金、不锈钢等)、碳部件(例如石墨等)。另外,容器内表面表面积增大部50的至少一部分可以由热传导性材料的烧结体或颗粒状的热传导性材料的聚集体形成,例如,也可以由金属烧结体、碳颗粒的聚集体形成。金属烧结体、碳颗粒的聚集体例如也可以设置于容器内表面表面积增大部50的表面部。更具体而言,例如,也可以在形成于容器 10的内表面15的板状翅片、销翅片、形成于容器10的内表面15的凹陷部、槽部等的表面部层状地形成金属烧结体等热传导性材料的烧结体、碳颗粒和/ 或金属粉的聚集体等颗粒状的热传导性材料的聚集体。通过使容器内表面表面积增大部50的至少一部分由导热性材料的烧结体或颗粒状的导热性材料的聚集体形成,在容器内表面表面积增大部50形成多孔质部,因此进一步促进一次冷媒20从液相向气相的相变,冷却装置3的冷却特性进一步提高。当容器内表面表面积增大部50由热传导性材料的烧结体或颗粒状的热传导性材料的聚集体构成时,容器内表面表面积增大部50整体成为多孔质体,气相的一次冷媒在多孔质体中生成、滞留,从而存在无法充分得到从容器内表面表面积增大部50向液相的一次冷媒20的热传导性的情况。但是,在板状翅片、销翅片、凹陷部、槽部等的表面部,通过将导热性材料的烧结体或颗粒状的导热性材料的聚集体形成为层状,能够进一步促进一次冷媒20从液相向气相的相变,并且提高从容器内表面表面积增大部50向液相的一次冷媒20 的热传导性,作为结果,冷却装置3的冷却特性进一步提高。作为金属烧结体的材料,例如可以例举出金属粉、金属纤维、金属网、金属编织体、金属箔等。这些金属材料可以单独使用,也可以同时使用两种以上。另外,作为金属烧结体的金属种类,没有特别限定,例如可以举出铜、铜合金等。金属烧结体可以通过利用炉等加热手段对金属材料进行加热而形成。另外,通过将金属粉喷镀加工于表

面,能够形成具有细小的凹凸的被膜状的、颗粒状的导热性材料的聚集体。另外,也可以用激光等将金属粉熔融形成,形成颗粒状的热传导性材料的聚集体。另外,作为形成碳颗粒的聚集体的碳颗粒,没有特别限定,例如可以例举出碳纳米颗粒、炭黑等。

[0115]

另外,在第一、第二实施方式例的冷却装置中,冷凝管的个数设置为1 个,可替代地,如图3所示,在第三实施方式例的冷却装置3中,设置有多个冷凝管40、40

…

。在冷却装置3中,层叠配置有多个冷凝管40、40

…

。在冷却装置3中,冷凝管40多层(图3中为两层)地配置,设置有配置于液相的一次冷媒20侧的多个第一冷凝管40

‑

1、40

‑1…

和配置于第一冷凝管40

‑

1 的重力方向上方的多个第二冷凝管40

‑

2、40

‑2…

。多个第一冷凝管40

‑

1、 40

‑1…

以彼此大致同一平面状地并列配置,多个第二冷凝管40

‑

2、40

‑2…

以彼此大致同一平面状地并列配置。

[0116]

另外,容器10的气相部11中的第一冷凝管40

‑

1的延伸方向可以与第二冷凝管40

‑

2的延伸方向相同,也可以不同,但在冷却装置3中,第一冷凝管 40

‑

1的延伸方向与第二冷凝管40

‑

2的延伸方向不同。在气相部11中,第一冷凝管40

‑

1的延伸方向为相对于第二冷凝管40

‑

2的延伸方向大致正交方向。

[0117]

在冷却装置3中,发热体100以横置的姿势与容器10的底面16热连接。冷凝管40具有在俯视时与发热体100重叠的部位。

[0118]

如图4(a)所示,在冷却装置3中,在冷凝管40的外表面41形成有冷凝管外表面表面积增大部43,该冷凝管外表面表面积增大部43为凹凸等、通过使冷凝管40的外表面41的表面积增大而使与气相的一次冷媒的接触面积增大。通过形成有冷凝管外表面表面积增大部43,冷凝管40的热交换作用提高,从而促进一次冷媒从气相向液相的相变。其结果是,进一步促进从一次冷媒20向二次冷媒30的热传导,冷却装置3的冷却特性进一步提高。冷凝管外表面表面积增大部43可以形成于与气相的一次冷媒接触的外表面 41整体,也可以仅形成在外表面41的一部分区域(例如外表面41的重力方向下方侧)。

[0119]

冷凝管外表面表面积增大部43例如能够通过使用了模具的冷凝管40的成型、将与冷凝管40分体的部件安装于冷凝管40的外表面41来设置。作为冷凝管外表面表面积增大部43的形式没有特别限定,可以例举出形成于冷凝管40的外表面41的多个突起、形成于冷凝管40的外表面41的多个槽、凹陷等。作为突起的形成方法,没有特别限定,例如可以举出将另行制作的突起焊接、钎焊、烧结等安装于冷凝管40的外表面41的方法、对冷凝管40 的外表面41进行切削的方法、进行蚀刻的方法等。另外,作为凹陷部、槽的形成方法,没有特别限定,例如可以例举出对冷凝管40的外表面41进行切削的方法、进行蚀刻的方法等。在图4(a)的冷凝管外表面表面积增大部43 中,在外表面41上交错状地配置有锥体状的突起47。更具体而言,在图4 (a)的冷凝管外表面表面积增大部43中,突起47的形状为四棱锥。在冷凝管外表面表面积增大部43中,多个突起47沿冷凝管40的长度方向呈直线状地并列配置,由此形成突起列48,另外,沿着冷凝管40的周向并列配置有多个突起列48。另外,相邻的突起列48被配置为通过使突起47的位置相互错开规定量而使突起47呈交错状。通过形成上述那样的冷凝管外表面表面积增大部43,冷凝管40的外表面41的表面张力降低,进一步促进一次冷媒从气相向液相的相变。在冷凝管外表面表面积增大部43中,通过对外表面41 进行滚轧加工、进行锻造加工、进行切削的方法或进行蚀刻的方法形成有突起47。即,冷凝管外表面表面积增大部43与冷凝管40成为一体。通过对外表面41进行滚轧加工、进行锻造加工、进行

切削或进行蚀刻而形成冷凝管外表面表面积增大部43,与将另行制作的突起安装于冷凝管40的外表面41的形式相比,能够使冷凝管40省空间化、小型化,进而能够使冷却装置3省空间化、小型化。另外,通过能够使冷凝管40省空间化、小型化,能够在冷凝管40的外表面41的单位面积设置更多的突起47,其结果,能够进一步促进一次冷媒从气相向液相的相变。

[0120]

另外,如图4(b)所示,在冷却装置3中,在冷凝管40的内表面42形成有凹凸等通过使冷凝管40的内表面42的表面积增大而使冷凝管40的内表面42与二次冷媒30的接触面积增大的冷凝管内表面表面积增大部44。通过形成有冷凝管内表面表面积增大部44,冷凝管40的热交换作用提高,进一步促进从一次冷媒20向二次冷媒30的热传导。

[0121]

冷凝管内表面表面积增大部44例如能够通过使用模具的冷凝管40的成型、将与冷凝管40分体的部件安装于冷凝管40的内表面42来设置。作为冷凝管内表面表面积增大部44的形式,没有特别限定,可以例举出形成于冷凝管40的内面42的多个突起、形成于冷凝管40的内面42的多个槽、凹陷等。作为突起的形成方法,例如可以例举出将另行制作的突起通过焊接、钎焊、烧结等安装于冷凝管40的内表面42的方法、对冷凝管40的内表面42进行切削的方法、进行蚀刻的方法等。另外,作为凹陷部、槽的形成方法,例如可以例举出对冷凝管40的内表面42进行切削的方法、进行蚀刻的方法等。在图4(b)的冷凝管内表面表面积增大部44中,在内表面42上螺旋状地形成有多个槽。

[0122]

接着,对本发明的第四实施方式例的冷却装置进行说明。需要说明的是,对于与第一~第三实施方式例的冷却装置相同的构成要素,使用相同的符号进行说明。

[0123]

如图5所示,在第四实施方式例所涉及的冷却装置4中,作为容器10(在冷却装置4中为第一容器10)的底面16,设置有与第一容器10连接设置的热输送部件60。热输送部件60具有:至少一个与发热体100热连接的第二容器61;延伸部63,具有与第二容器61的内部空间62连通的内部空间64;以及三次冷媒70,被封入热输送部件60的内部、即第二容器61的内部空间 62和延伸部63的内部空间64。三次冷媒70作为热输送部件60的工作流体发挥功能。三次冷媒70能够在第二容器61的内部空间62与延伸部63的内部空间64之间流通。第二容器61的内部空间62和延伸部63的内部空间64 是相对于外部环境密闭的空间,成为通过脱气处理而被减压的状态。

[0124]

第二容器61为平面型。第二容器61的外表面中的与冷凝管40对置的外表面65与被封入第一容器10内部的液相的一次冷媒20接触。在冷却装置4 中,第二容器61的外表面65形成第一容器10的底面16。另外,通过使作为冷却对象的发热体100热连接于与第二容器61的外表面65对置的外表面 66,发热体100被冷却。

[0125]

发热体100在第二容器61的外表面66上的连接位置没有特别限定,例如,使发热体100与第二容器61的外表面66中的、存在作为工作液的液相的三次冷媒70的部位或存在液相的三次冷媒70的部位附近热连接。通过将发热体100与第二容器61的连接位置设为上述部位,能够使从发热体100 向液相的三次冷媒70的热传导顺畅,能够降低从发热体100向三次冷媒70 的热阻。

[0126]

另外,在供发热体100热连接的第二容器61的内底面67中的与发热体 100热连接的部位对应的区域,形成有凹凸等使第二容器61的内底面67的表面积增大的部位即第二容器内表面表面积增大部80。通过形成第二容器内表面表面积增大部80,在第二容器61的内底面67中的与发热体100所热连接的部位对应的区域中,第二容器61的内表面与液相的三

次冷媒70的接触面积增大。因此,通过第二容器内表面表面积增大部80,能够使经由第二容器61的从发热体100向液相的三次冷媒70的热传导顺畅。其结果是,促进了三次冷媒70的从液相向气相的相变,冷却装置4的冷却特性进一步提高。

[0127]

第二容器内表面表面积增大部80例如能够通过使用了模具的第二容器 61的成型、将与第二容器61分体的部件安装于第二容器61的内底面67来设置。作为第二容器内表面表面积增大部80的形式,例如可以举出形成于第二容器61的内底面67的凹凸部,作为具体例,可以例举出形成于第二容器 61的内底面67的板状翅片、销翅片、形成于第二容器61的内底面67的凹陷部、槽部等。作为板状翅片、销翅片的形成方法,例如可列举出通过焊接、钎焊、烧结等将另行制作的板状翅片、销翅片安装于第二容器61的内底面 67的方法、对第二容器61的内底面67进行切削的方法、进行挤压的方法、进行蚀刻的方法等。另外,作为凹陷部、槽部的形成方法,例如可以举出对第二容器61的内底面67进行切削的方法、进行挤压的方法、进行蚀刻的方法等。需要说明的是,在冷却装置4中,作为第二容器内表面表面积增大部 80,并列配置有多个板状翅片。

[0128]

第二容器内表面表面积增大部80的材料没有特别限定,例如可以举出热传导性部件。作为第二容器内表面表面积增大部80的材料的具体例,可以例举出金属部件(例如铜、铜合金、铝、铝合金、不锈钢等)、碳部件(例如石墨等)。另外,第二容器内表面表面积增大部80的至少一部分可以由热传导性材料的烧结体或颗粒状的热传导性材料的聚集体形成,也可以由例如金属烧结体、碳颗粒的聚集体形成。金属烧结体、碳颗粒的聚集体例如也可以设置于第二容器内表面表面积增大部80的表面部。更具体而言,例如,也可以在形成于第二容器61的内底面67的板状翅片、销翅片、形成于第二容器 61的内底面67的凹陷部、槽部等的表面部层状地形成金属烧结体等热传导性材料的烧结体、碳颗粒和/或金属粉的聚集体等颗粒状的热传导性材料的聚集体。由于第二容器内表面表面积增大部80的至少一部分由导热性材料的烧结体或颗粒状的导热性材料的聚集体形成,由此在第二容器内表面表面积增大部80形成多孔质部,因此进一步促进了三次冷媒70的从液相向气相的相变,冷却装置4的冷却特性进一步提高。若第二容器内表面表面积增大部80 由导热性材料的烧结体或颗粒状的导热性材料的聚集体构成,则第二容器内表面表面积增大部80整体成为多孔质体,气相的三次冷媒70在多孔质体中生成、滞留,由此存在无法充分得到从第二容器内表面表面积增大部80向液相的三次冷媒70的热传导性的情况。但是,在板状翅片、销翅片、凹陷部、槽部等的表面部,通过将导热性材料的烧结体或颗粒状的导热性材料的聚集体形成为层状,能够进一步促进三次冷媒70的从液相向气相的相变,并且提高从第二容器内表面表面积增大部80向液相的三次冷媒70的热传导性,作为结果,冷却装置4的冷却特性进一步提高。作为金属烧结体的材料,例如可以举出金属粉、金属纤维、金属网、金属编织体、金属箔等。这些金属材料可以单独使用,也可以同时使用两种以上。另外,作为金属烧结体的金属种类,没有特别限定,例如可以举出铜、铜合金等。金属烧结体可以通过利用炉等加热手段对金属材料进行加热而形成。另外,通过将金属粉喷镀加工于表面,能够形成具有细小的凹凸的被膜状的、颗粒状的导热性材料的聚集体。另外,也可以用激光等将金属粉熔融形成,形成颗粒状的热传导性材料的聚集体。另外,作为形成碳颗粒的聚集体的碳颗粒,没有特别限定,例如可以例举出碳纳米颗粒、炭黑等。

[0129]

另外,在第二容器61的内表面设置有具有毛细作用力的吸液芯结构体 (未图示)。

放出潜热进而从气相向液相相变了的三次冷媒70通过芯结构体的毛细作用力回流至与第二容器61的内底面67中的与发热体100所热连接的部位对应的区域。

[0130]

如图5所示,延伸部63从第二容器61的外表面65向第一容器10内部的气相部11的方向延伸。延伸部63的形态没有特别限定,在冷却装置4中为气相部11侧的端部被闭塞的管体。延伸部63的形状没有特别限定,在冷却装置4中为直线状,相对于第二容器61的外表面65垂直地竖立设置。另外,在冷却装置4中设置有多个延伸部63。

[0131]

延伸部63的内部空间64与第二容器61的内部空间62连通。即,延伸部63的第二容器61侧的端部开口。因此,延伸部63的内部空间64与第二容器61的内部空间62同样地成为通过脱气处理而被减压的状态。需要说明的是,根据需要,也可以在延伸部63的内表面设置具有毛细作用力的吸液芯结构体。

[0132]

延伸部63与被封入第一容器10的内部的液相的一次冷媒20接触。在冷却装置4中,延伸部63整体成为浸入液相的一次冷媒20的状态。

[0133]

另外,在延伸部63的外表面形成有使与液相的一次冷媒20的接触面积增大的热输送部件外表面表面积增大部82。热输送部件外表面表面积增大部 82成为凹凸部。热输送部件外表面表面积增大部82的凹凸部例如可以由金属线的烧结体、金属粉的烧结体等形成,也可以通过蚀刻或研磨来形成。通过在延伸部63的外表面设置热输送部件外表面表面积增大部82,在一次冷媒20从液相变为气相时,容易形成一次冷媒30的细小的气泡核,使一次冷媒20的从液相向气相的相变顺畅。通过使一次冷媒20从液相向气相的相变顺畅,使从三次冷媒70向一次冷媒20的热传导顺畅。另外,通过在延伸部 63的外表面设置热输送部件外表面表面积增大部82,能够防止沿延伸部63 的外表面生长包含气相的一次冷媒的气体层,因此能够使从三次冷媒70向一次冷媒20的热传导顺畅。

[0134]

需要说明的是,热输送部件外表面表面积增大部82可以形成于延伸部 63的外表面和第二容器61的外表面65,也可以仅形成于第二容器61的外表面65。

[0135]

作为第二容器61和延伸部63的材料,没有特别限定,可以是广泛使用的材料,例如,可以列举出铜、铜合金、铝、铝合金、镍、镍合金、不锈钢,钛、钛合金等。另外,作为三次冷媒70,没有特别限定,可以列举出水、碳氟化合物类、环戊烷、乙二醇、它们的混合物等。

[0136]

接着,对第四实施方式例的冷却装置4的动作进行说明。在热输送部件 60中,当第二容器61从发热体100受热时,被封入第二容器61的内部空间 62的液相的三次冷媒70在第二容器内表面表面积增大部80及其附近从液相向气相相变,在第二容器61的内部空间62的蒸汽流路中流通。进而,气相的三次冷媒70从第二容器61的内部空间62的蒸汽流路向与内部空间62连通的延伸部63的内部空间64流入。流入延伸部63的内部空间64的气相的三次冷媒70在延伸部63的内部空间64放出潜热,从气相向液相相变。在延伸部63的内部空间64放出的潜热经由延伸部63的壁面传导至液相的一次冷媒20。在延伸部63的内部空间64中从气相向液相相变了的三次冷媒70从延伸部63向第二容器61回流,通过设置于第二容器61的吸液芯结构体,从第二容器61向第二容器内表面表面积增大部80回流。

[0137]

被封入第一容器10的液相的一次冷媒20通过从三次冷媒70受热而在容器10内部从液相向气相相变,并将来自发热体100的热量作为潜热吸收。之后,通过与上述冷却装置1、2、3相同的作用,来自发热体100的热量从一次冷媒20向在冷凝管40中流通的二次冷媒30传导,从一次冷媒20接受了热量的二次冷媒30沿着冷凝管40的延伸方向从冷却装置4的内

部向外部输送。

[0138]

接着,在使用了第四实施方式例的冷却装置4的冷却系统中,使用冷却装置4和二次冷媒冷却部(未图示),该二次冷媒冷却部与从冷却装置4延伸的冷凝管40连接。而且,在上述冷却系统中,形成有冷凝管40在冷却装置4和二次冷媒冷却部中环状循环的冷凝管40的循环路径。从三次冷媒70 接受了热量的一次冷媒20在第一容器10的内部从液相向气相相变,气相的一次冷媒通过冷凝管40的热交换作用从气相向液相相变,由此,从一次冷媒向在冷凝管40流通的二次冷媒30传导热量。从一次冷媒接受了热量的二次冷媒30从冷却装置4流通至二次冷媒冷却部,在二次冷媒冷却部被冷却至规定的液温、例如比发热体100的容许最高温度低的液温。由二次冷媒冷却部冷却后的二次冷媒30在冷凝管40中流通而从二次冷媒冷却部向冷却装置4 回流,在冷却装置4的气相部11发挥热交换作用。因此,二次冷媒30在冷却装置4和二次冷媒冷却部中环状循环,由此冷却后的二次冷媒30被连续地向气相部11的区域供给。

[0139]

接着,对本发明的冷却装置的其他实施方式例进行说明。在第一~第三实施方式例的冷却装置中,容器的俯视的形状为四边形,但容器的形状没有特别限定,例如也可以是五边形以上的多边形、圆形、椭圆形、这些形状的组合。另外,在第三实施方式例的冷却装置中,在容器内表面中的与发热体所热连接的部位对应的区域形成有容器内表面表面积增大部,可替代地,也可以从与发热体所热连接的部位对应的区域到该区域的周缘为止形成容器内表面表面积增大部,也可以是容器中的发热体所热连接的壁面(在第三实施方式例所涉及的冷却装置中,容器的底面)整体形成有容器内表面表面积增大部。

[0140]

另外,在第一~第三实施方式例的冷却装置中,一个发热体与容器热连接,但与容器热连接的发热体的数量没有特别限定,也可以是多个。另外,在上述各实施方式例中,冷凝管的径向的截面形状为大致圆形,但冷凝管的径向的截面形状没有特别限定,例如也可以是椭圆形状、扁平形状、四边形、圆角长方形等。

[0141]

另外,在第一~第三实施方式例的冷却装置中,使发热体与液相的一次冷媒存在的部位热连接,可替代地,也可以使发热体与液相的一次冷媒存在的部位的附近热连接。在该情况下,附近是指与液相的一次冷媒存在的部位同样地能够使从发热体向液相的一次冷媒的热传导顺畅的部位。

[0142]

在第四实施方式例的冷却装置中,热输送部件具备第二容器和延伸部,该延伸部具有与第二容器的内部空间连通的内部空间,但可替代地,也可以采用未设置延伸部的热输送部件。在该情况下,热输送部件为平面形状,作为蒸汽室发挥功能。另外,热输送部件的第二容器的外表面中的与冷凝管对置的外表面与液相的一次冷媒接触。另外,在未设置延伸部的热输送部件中,也可以在第二容器的外表面形成有使与液相的一次冷媒的接触面积增大的热输送部件外表面表面积增大部。

[0143]

在未设置延伸部的热输送部件的情况下,被封入第二容器的内部空间的液相的三次冷媒在第二容器内表面表面积增大部及其附近从液相向气相相变,并在第二容器的内部空间逐渐扩散。气相的三次冷媒在第二容器的内部空间放出潜热,从气相向液相相变。在第二容器的内部空间放出的潜热经由第二容器的壁面传导至液相的一次冷媒。在第二容器的内部空间中从气相向液相相变了的三次冷媒通过设置于第二容器的吸液芯结构体从第二容器回流到第二容器内表面表面积增大部。

[0144]

被封入第一容器的液相的一次冷媒从三次冷媒受热,从而在第一容器的内部从液相向气相相变,并将来自发热体的热量作为潜热吸收。之后,在与上述各冷却装置相同的作用下,来自发热体的热量从一次冷媒向在冷凝管流通的二次冷媒传导,从一次冷媒接受了热量的二次冷媒沿着冷凝管的延伸方向从冷却装置的内部向外部流通,由此发热体的热量向冷却装置的外部输送。

[0145]

在使用未设置延伸部的热输送部件的冷却装置的冷却系统中,使用冷却装置和二次冷媒冷却部,该二次冷媒冷却部与从冷却装置延伸的冷凝管连接。而且,在上述冷却系统中,形成有冷凝管在冷却装置和二次冷媒冷却部中环状循环的冷凝管的循环路径。从三次冷媒接受了热量的一次冷媒在第一容器的内部从液相向气相相变,气相的一次冷媒通过冷凝管的热交换作用从气相向液相相变,由此,从一次冷媒向在冷凝管流通的二次冷媒传导热量。从一次冷媒接受了热量的二次冷媒从冷却装置流通至二次冷媒冷却部,在二次冷媒冷却部被冷却至规定的液温、例如比发热体的容许最高温度低的液温。由二次冷媒冷却部冷却后的二次冷媒在冷凝管中流通并从二次冷媒冷却部向冷却装置回流,在冷却装置的气相部发挥热交换作用。因此,二次冷媒在冷却装置和二次冷媒冷却部中环状循环,由此使冷却后的二次冷媒被连续地向气相部的区域供给。

[0146]

在第四实施方式例的冷却装置中,热输送部件具备第二容器,但如图6 (a)、图6(b)所示,作为第五实施方式例的冷却装置,也可以采用使用了实心的基块71来取代第二容器的冷却装置5。在该情况下,延伸部作为热管部73发挥功能,三次冷媒被封入到热管部73的内部。作为延伸部的热管部73成为竖立设置于基块71的状态。另外,基块71是与第一容器10的底面16对应的板状部件,基块71与液相的一次冷媒20接触。

[0147]

形成热管部73的热管的形状没有特别限定,例如可以举出l字状、u 字状、直线状等。在冷却装置5中,u字状的热管竖立设置于基块71。作为基块71的材料,没有特别限定,可以是广泛使用的材料,例如,作为具体例,热传导性部件可以举出铜、铜合金、铝、铝合金等金属部件。热管部73向基块71的安装方法没有特别限定,例如,在冷却装置5中,通过在基块71的厚度方向上设置凹部,并在该凹部嵌合u字状的热管的底部,由此能够在基块71设置热管部73。

[0148]

在具备实心的基块71和热管部73的热输送部件60的情况下,热管部 73的基块71侧作为受热部发挥功能,与液相的一次冷媒接触的部位作为散热部发挥功能。当热管部73的受热部经由基块71从发热体100受热时,被封入到热管部73的内部的液相的三次冷媒在热管部73的受热部从液相向气相进行相变,气相的三次冷媒从热管部73的受热部向散热部流通。气相的三次冷媒在热管部73的散热部放出潜热,从气相向液相相变。由热管部73的散热部放出的潜热经由热管部73的壁面传导至液相的一次冷媒20。在热管部73的内部空间从气相向液相相变了的三次冷媒通过设置于热管部73的吸液芯结构体(未图示)从热管部73的散热部回流到受热部。

[0149]

在使用了具备实心的基块71和热管部73的热输送部件60的冷却装置5 的冷却系统中,与上述相同,使用冷却装置5和二次冷媒冷却部,该二次冷媒冷却部与从冷却装置5延伸的冷凝管40连接。而且,在上述冷却系统中,形成有冷凝管40在冷却装置5和二次冷媒冷却部中环状循环的冷凝管40的循环路径。从三次冷媒接受了热量的一次冷媒20在第一容器10的内部从液相向气相相变,气相的一次冷媒通过冷凝管40的热交换作用从气相向液相相

变,由此,热量从一次冷媒20向在冷凝管40流通的二次冷媒30传导。从一次冷媒20接受了热量的二次冷媒30从冷却装置5流通至二次冷媒冷却部,并在二次冷媒冷却部被冷却至规定的液温、例如比发热体100的容许最高温度低的液温。由二次冷媒冷却部冷却后的二次冷媒30在冷凝管40中流通而从二次冷媒冷却部向冷却装置5回流,在冷却装置5的气相部11发挥热交换作用。因此,二次冷媒30在冷却装置5和二次冷媒冷却部中环状循环,由此冷却后的二次冷媒30被连续地向气相部11的区域供给。

[0150]

另外,如图7所示,作为第六实施方式例的冷却装置,也可以采用在基块71中埋设有热管74的冷却装置6来代替在基块71上竖立设置热管部73。在冷却装置6中,整个热管74被埋设在基块71中。另外,热管74沿着基块 71的平面方向(与基块71的厚度方向正交的方向)延伸。因此,热管74不与液相的一次冷媒20接触。热管74的形状没有特别限定,例如可以举出直线状。

[0151]

如图7所示,另外,在冷却装置6中,在基块71形成有容器内表面表面积增大部50。在冷却装置6中,容器内表面表面积增大部50是将多个正方形或长方形的板状翅片并列配置而形成的。

[0152]

在具备实心的基块71和热管74的热输送部件60的情况下,热管74中的接近发热体100的部位作为受热部发挥功能,远离该受热部的部位作为散热部发挥功能。当热管74的受热部经由基块71从发热体100受热时,被封入热管74的内部的液相的三次冷媒在热管74的受热部处从液相向气相进行相变,气相的三次冷媒从热管74的受热部向散热部流通。气相的三次冷媒在导热管74的散热部放出潜热,从气相向液相相变。由此,来自发热体100 的热量均匀地扩散到基块71整体。扩散到基块71整体的热量经由基块71 向液相的一次冷媒20传导。

[0153]

在使用了具备实心的基块71和热管74的热输送部件60的冷却装置6 的冷却系统中,与上述相同,使用冷却装置6和二次冷媒冷却部,该二次冷媒冷却部与从冷却装置6延伸的冷凝管40连接。而且,在上述冷却系统中,形成有冷凝管40在冷却装置6和二次冷媒冷却部中环状循环的冷凝管40的循环路径。从三次冷媒接受了热量的一次冷媒20在第一容器10的内部从液相向气相相变,气相的一次冷媒通过冷凝管40的热交换作用从气相向液相相变,由此,热量从一次冷媒20向在冷凝管40流通的二次冷媒30传导。从一次冷媒20接受了热量的二次冷媒30从冷却装置6流通至二次冷媒冷却部,在二次冷媒冷却部被冷却至规定的液温、例如比发热体100的容许最高温度低的液温。由二次冷媒冷却部冷却后的二次冷媒30在冷凝管40中流通而从二次冷媒冷却部向冷却装置6回流,在冷却装置6的气相部11发挥热交换作用。因此,二次冷媒30在冷却装置6和二次冷媒冷却部中环状循环,由此冷却后的二次冷媒30被连续地向气相部11的区域供给。

[0154]

接着,对本发明的第七实施方式例的冷却装置进行说明。需要说明的是,对于与第一~第六实施方式例的冷却装置相同的构成要素,使用相同的符号进行说明。如图8所示,在第七实施方式例的冷却装置7中,冷凝管40中的在容器10内部的冷凝管部45的与长度方向正交的方向的形状与在容器10 外部的冷凝管部46的与长度方向正交的方向的形状不同。

[0155]

在冷却装置7中,在容器10内部的冷凝管部45的与长度方向正交的方向的形状为四边形,在容器10外部的冷凝管部46的与长度方向正交的方向的形状为圆形状。因此,容器

10内部的冷凝管部45不是圆筒形而是长方体。冷凝管40中,在容器10内部的冷凝管部45与在容器10外部的冷凝管部46 相互连接,且内部空间连通。

[0156]

另外,在冷却装置7中,在容器10内部的冷凝管部45中,在外表面41 形成有凹凸等通过使冷凝管部45的外表面41的表面积增大而使与气相的一次冷媒20的接触面积增大的冷凝管外表面表面积增大部73。通过形成有冷凝管外表面表面积增大部73,冷凝管40的热交换作用提高,从而促进一次冷媒20从气相向液相的相变。其结果是,进一步促进从一次冷媒20向二次冷媒30的热传导,冷却装置7的冷却特性进一步提高。需要说明的是,也可以不根据冷却装置7的使用状况而形成冷凝管外表面表面积增大部73。

[0157]

需要说明的是,为了便于说明,冷却装置7构成为除冷凝管40以外的部位与第一实施方式例的冷却装置相同,但对于除冷凝管40以外的部位而言,也可以构成为与第二~第六实施方式例的冷却装置的结构相同。另外,在设置有多个冷凝管40的情况下,对于各个冷凝管40、40、40...,容器10内部的冷凝管部45、45、45...既可以不出独立、即可以不连通,容器10内部的冷凝管部45、45、45...也可以彼此连通而一体化。

[0158]

接着,对本发明的第八实施方式例的冷却装置进行说明。需要说明的是,对于与第一~第七实施方式例的冷却装置相同的构成要素,使用相同的符号进行说明。如图9、10所示,在第八实施方式例的冷却装置8中,在冷凝管 40上还设置有贮存二次冷媒30的二次冷媒贮存块81。需要说明的是,为了便于说明,冷却装置8的除冷凝管40以外的部位采用与第三实施方式例的冷却装置相同的结构。

[0159]

二次冷媒贮存块81设置在容器10内部。另外,二次冷媒贮存块81具有与冷凝管40中的、在容器10内部的冷凝管部45的二次冷媒30上游侧端部 (一端)连接的第一二次冷媒贮存块81

‑

1、和与在容器10内部的冷凝管部 45的二次冷媒30下游侧端部(另一端)连接的第二二次冷媒贮存块81

‑

2。二次冷媒贮存块81的第一二次冷媒贮存块81

‑

1和第二二次冷媒贮存块81

‑

2 均为中空的块部件。

[0160]

在冷却装置8中,冷凝管40中,在容器10内部的冷凝管部45设置有多条(在冷却装置8中为4条),在容器10内部的多个冷凝管部45、45、45... 以相互大致同一平面状并列配置。另一方面,在冷却装置8中,冷凝管40 中,在容器10外部的冷凝管部46为一个系统(即一条)。因此,冷凝管40 成为在二次冷媒贮存块81的部位分支的形态。

[0161]

如图9、图10所示,在容器10内部的多个冷凝管部45、45、45...分别与第一二次冷媒贮存块81

‑

1和第二二次冷媒贮存块81

‑

2连通,第一二次冷媒贮存块81

‑

1和第二二次冷媒贮存块81

‑

2分别与在容器10外部的冷凝管部 46连通。如上所述,在容器10内部的多个冷凝管部45、45、45...的一端经由第一二次冷媒贮存块81

‑

1与容器10外部的冷凝管部46连通。另外,在容器10内部的多个冷凝管部45、45、45...经由第一二次冷媒贮存块81

‑

1相互连通。在容器10内部的多个冷凝管部45、45、45...的另一端经由第二二次冷媒贮存块81

‑

2与容器10外部的冷凝管部46连通。另外,在容器10内部的多个冷凝管部45、45、45...经由第二二次冷媒贮存块81

‑

2相互连通。另外,在冷却装置8中,也可以根据需要,在二次冷媒贮存块81的外表面形成多个凹凸等通过使二次冷媒贮存块81的外表面的表面积增大来使与气相的一次冷媒的接触面积增大的二次冷媒贮存块外表面表面积增大部(未图示)。

[0162]

如图10所示,从在容器10外部的冷凝管部46向容器10内部流通的二次冷媒30在流入第一二次冷媒贮存块81

‑

1内部后贮存规定时间后,向在容器10内部的多个冷凝管部45、

45、45...的各个分支、流入。向在容器10内部的多个冷凝管部45、45、45...的各个分支、流入的二次冷媒30从在容器 10内部的多个冷凝管部45、45、45...的一端流向另一端,在第二二次冷媒贮存块81

‑

2内部合流后贮存规定时间后,从容器10内部向在容器10外部的冷凝管部46流通。第一二次冷媒贮存块81

‑

1的二次冷媒30的流入口、第二二次冷媒贮存块81

‑

2的二次冷媒30的流出口的位置没有特别限定,例如,从冷却特性的方面出发,优选以俯视时在与发热体100重叠的部位获得二次冷媒30的快流速的方式配置。在图10中,第一二次冷媒贮存块81

‑

1的二次冷媒30的流入口的位置设于第一二次冷媒贮存块81

‑

1的一端,第二二次冷媒贮存块81

‑

2的二次冷媒30的流出口的位置设于第二二次冷媒贮存块81

‑

2的另一端,在发热体100位于容器10的底面16中央的情况下,例如,也可以是第一二次冷媒贮存块81

‑

1的二次冷媒30的流入口的位置设置在第一二次冷媒贮存块81

‑

1的中央部,第二二次冷媒贮存块81

‑

2的二次冷媒30的流出口的位置设置在第二二次冷媒贮存块81

‑

2的中央部。

[0163]

另外,二次冷媒贮存块81与容器10热连接。在冷却装置8中,第一二次冷媒贮存块81

‑

1和第二二次冷媒贮存块81

‑

2分别与容器10的内表面15 接触,由此二次冷媒贮存块81与容器10热连接。具体而言,在冷却装置8 中,第一二次冷媒贮存块81

‑

1及第二二次冷媒贮存块81

‑

2与容器10的侧面 14接触。

[0164]

如图9所示,在设有二次冷媒贮存块81的冷却装置8中,与容器10的底面16热连接的发热体100的热量h从发热体100向容器10的底面16传导,向容器10的底面16传导的发热体100的热量h的一部分从容器10的底面16向侧面14传导。从容器10的底面16向侧面14传导的热量h从容器10的侧面14向二次冷媒贮存块81中的二次冷媒30传导,受热后的二次冷媒30从二次冷媒贮存块81向容器10外部的冷凝管部46流通,由此,发热体100的热量h被输送至冷却装置8的外部。另外,在冷却装置8中,发热体100的热量h的一部分从容器10的底面16向侧面14传导,因此容器 10的侧面14作为散热部发挥功能。即,在冷却装置8中,容器10的外表面 12中的未与发热体100热连接的外表面也能够作为散热部发挥功能。

[0165]

如上所述,在冷却装置8中,二次冷媒贮存块81具有将发热体100的热量h向二次冷媒30传导的功能,因此冷却特性进一步提高。另外,在冷却装置8中,容器10的侧面14作为散热部发挥功能,因此冷却特性进一步提高。需要说明的是,为了便于说明,冷却装置8将除冷凝管40以外的部位设为与第三实施方式例的冷却装置相同的结构,但对于除冷凝管40以外的部位,也可以设为与第一~第二、第四~第六实施方式例的冷却装置相同的结构。

[0166]

接着,对本发明的第九实施方式例的冷却装置进行说明。需要说明的是,对于与第一~第八实施方式例的冷却装置相同的构成要素,使用相同的符号进行说明。如图11所示,在第九实施方式例的冷却装置9中,在本发明的第八实施方式例的冷却装置8的容器10的外表面12还设置有散热片90。

[0167]

在冷却装置9中,在容器10中的未与发热体100热连接的外表面12设置有散热片90。即,散热片90与未与发热体100热连接的外表面12热连接。在冷却装置9中,在作为散热部发挥功能的容器10的侧面14设置有多个散热片90、90、90...。散热片90的形状并不特别限定于平板状、销状等,但在冷却装置9中,并列配置有平板状的散热片90。

[0168]

需要说明的是,在冷却装置9中,不仅在容器10的侧面14设置有散热片90,在容器10的上表面也设置有散热片90。

[0169]

在冷却装置9中,在容器10的未与发热体100热连接的外表面12还设置有散热片

90,由此,作为未与发热体100热连接的外表面12的散热部的功能进一步提高,结果,冷却装置9的冷却特性进一步提高。

[0170]

需要说明的是,在第三、第六实施方式例的冷却装置中,容器内表面表面积增大部的板状翅片的形状为正方形或长方形,可替代地,板状翅片也可以为与容器的内表面连续的基部比前端部宽的形状。作为基部比前端部更宽的板状翅片的形状,例如可列举出梯形、三角形等。容器内表面表面积增大部由于越是其内部的部位则越容易因从发热体传导的热量而升温,通过使板状翅片为基部比前端部宽的形状,由此浸渍到容器内表面表面积增大部的低温的冷媒顺畅地浸入到容器内表面表面积增大部的内部。因此,从发热体向浸入容器内表面表面积增大部的冷媒的热传导更加顺畅,冷却装置的冷却特性进一步提高。

[0171]

另外,根据需要,对于上述各实施方式例,为了促进一次冷媒从液相向气相的相变,也可以在容器的内表面中的、发热体所热连接并且由一次冷媒浸入的面的一部分或整体的区域层状地形成热传导性材料的烧结体、颗粒状的热传导性材料的聚集体。

[0172]

产业上的可利用性

[0173]

本发明的冷却装置能够避免装置的大型化并发挥优异的冷却特性,因此能够在广泛的领域中得以利用,例如,在对中央运算处理装置(cpu)等搭载于电路基板的发热量大的电子部件进行冷却的领域中利用价值高。

[0174]

附图标记说明

[0175]

1、2、3、4、5、6、7、8、9:冷却装置

[0176]

10:容器(第一容器)

[0177]

11:气相部

[0178]

20:一次冷媒

[0179]

30:二次冷媒

[0180]

40:冷凝管

[0181]

50:容器内表面表面积增大部

[0182]

60:热输送部件

[0183]

61:第二容器

[0184]

63:延伸部

[0185]

70:三次冷媒

[0186]

81:二次冷媒贮存块

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1