连续加热炉的制作方法

1.本发明涉及一种连续加热炉。

背景技术:

2.一直以来,例如,已知锂离子电池正极材料加热处理用的辊道窑等连续加热炉。在这样的连续加热炉中,通常如图5所示具备:由旋转的辊形成的输送路径;以及配置于输送路径的上方且贯通连续加热炉的左右两侧壁114、115而并列设置的多个棒状、管状或螺旋管状的上部发热体102。左右两侧壁114、115开设有贯通孔116,该贯通孔116具有比上部发热体102的外径大的内径,上部发热体102插入其内部。贯通孔116与上部发热体102的间隙填满纤维陶瓷块状的密封材料117,防止热泄漏。上部发热体102具有:电阻值高且有助于发热的高发热部102a;以及电阻值低的低发热部102b,高发热部102a配置于上部发热体102的中央,低发热部102b配置于其两端。

3.在上部发热体102中,高发热部102a具有h-d1

×

12的长度。其中,h为炉内有效加热宽度,d1为从高发热部102a与低发热部102b的边界至侧壁114、115的内表面的长度。一般而言,若在侧壁114、115的附近存在高发热部102a,则存在由于过加热而缩短上部发热体102的寿命的风险,因此d1调整为30~50mm。

4.在这种以往的连续加热炉中,在加热处理时,来自被处理物的物质有时会腐蚀上部发热体。此外,由于上部发热体被腐蚀,其一部分有时会脱落并污染被处理物,特别是在高温下处理被处理物的情况下,这种风险很高。

5.此外,如图6所示,在这种以往的连续加热炉中,就炉内的上部温度分布ta以及下部温度分布tb而言,宽度方向中央部的温度与侧壁附近的温度之差较大,因此存在难以确保被处理物的产品质量的均匀性的情况。

技术实现要素:

(发明要解决的课题)

6.本发明的目的在于提供一种连续加热炉,在加热处理时,能够防止上部发热体被来自被处理物的物质腐蚀的情况。此外,目的在于提供一种能够使炉内的宽度方向的温度分布更均匀的连续加热炉。(用于解决课题的手段)

7.为了解决上述课题,本发明的第一方式的连续加热炉的特征在于,具备:多个棒状、管状或螺旋管状的上部发热体,配置于炉内的输送路径的上方,并且贯穿连续加热炉的左右两侧壁而并列设置;以及保护管,覆盖所述上部发热体。

8.本发明的第二方式的特征在于,在第一方式的连续加热炉中,所述上部发热体具有:中央低发热部,形成于中央部;以及高发热部,与该中央低发热部一体地形成在所述中央低发热部的两侧方。

9.本发明的第三方式的特征在于,在第二方式的连续加热炉中,

所述上部发热体的所述中央低发热部的比例为炉内有效加热宽度的10%以上且70%以下。

10.本发明的第四方式的特征在于,在第二方式的连续加热炉中,在多个所述上部发热体中,具备:第一上部发热体,其所述中央低发热部的长度短;以及第二上部发热体,其所述中央低发热部的长度比该第一发热体长。

11.本发明的第五方式的特征在于,在第四方式的连续加热炉中,在输送路径的前后方向上相邻的所述上部发热体的所述中央低发热部的长度之差为炉内有效加热宽度的10%以上且90%以下。

12.本发明的第六方式的特征在于,在第四方式的连续加热炉中,所述上部发热体还具备第三上部发热体,该第三上部发热体在中央部没有所述中央低发热部而具有所述高发热部。

13.本发明的第七方式的特征在于,在第一方式的连续加热炉中,具备:多个棒状或管状的下部发热体,配置于炉内的输送路径的下方,并且贯通连续加热炉的左右两侧壁而并列设置。

14.本发明的第八方式的特征在于,在第一方式的连续加热炉中,所述保护管为莫来石管、氧化铝管或石英管。

15.本发明的第九方式的特征在于,在第二方式的连续加热炉中,所述高发热部延伸至所述左右两侧壁内部。(发明效果)

16.根据本发明的连续加热炉,由于具备覆盖上部发热体的保护管,因此在加热处理时能够防止上部发热体被来自被处理物的物质腐蚀。

附图说明

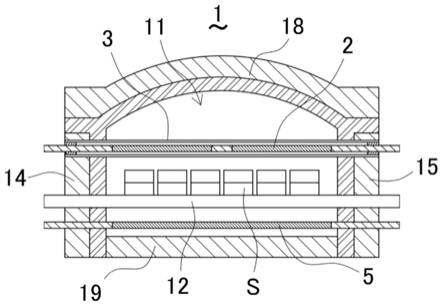

17.图1是本发明所涉及的连续加热炉的剖视图。图2是为了对本发明所涉及的连续加热炉的上部发热体附近的结构进行说明而在炉的水平截面中配置了三种方式的图。图3是对本发明所涉及的连续加热炉的炉内的温度分布进行说明的图。图4是用于对高温发热体延伸至炉体的左右两侧壁内部的上部发热体的结构进行说明的上部发热体附近的剖视图。图5是用于对现有例的连续加热炉的上部发热体附近的结构进行说明的剖视图。图6是对现有例的连续加热炉的炉内的温度分布进行说明的图。符号说明

[0018]1ꢀꢀ

辊道窑(连续加热炉)2

ꢀꢀ

上部发热体2a

ꢀꢀ

高发热部2b

ꢀꢀ

低发热部2c

ꢀꢀ

中央低发热部3

ꢀꢀ

保护管5

ꢀꢀ

下部发热体

11

ꢀꢀ

炉内12

ꢀꢀ

输送路径14

ꢀꢀ

左侧壁15

ꢀꢀ

右侧壁16

ꢀꢀ

贯通孔17

ꢀꢀ

密封材料21

ꢀꢀ

第一上部发热体22

ꢀꢀ

第二上部发热体23

ꢀꢀ

第三上部发热体24

ꢀꢀ

第四上部发热体s

ꢀꢀ

匣钵

具体实施方式

[0019]

对于本发明所涉及的连续加热炉,以辊道窑1为例进行说明。辊道窑1是在输送填充有被处理物的匣钵s的同时进行对被处理物的热处理的装置。作为被处理物,例如,可举出锂离子电池的正极材料、负极材料等。

[0020]

辊道窑1的炉体具备顶壁18、底壁19以及两侧壁14、15,是形成为大致长方体的绝热结构体。炉体具有:作为内部的空间的处理空间;以及将匣钵s相对于炉体进行导入的入口和进行导出的出口。此外,辊道窑1包括:升温区域,用于使炉内11的温度上升;烧成温度区域,配置于升温区域的输送方向下游侧,且用于将炉内11的温度保持在大致恒定温度;以及冷却区域,配置于烧成温度区域的输送方向下游侧。

[0021]

辊道窑1通过形成上部间隔壁以及下部间隔壁,从而分割为多个腔,其中所述上部间隔壁位于炉内11的上方,并且从输送路径起下端高度具有匣钵s的高度尺寸以上,所述下部间隔壁配置于炉内11的下方,并且其上端位于与辊输送路径不接触的高度。通过该分割,能够进行腔间的温度干涉、炉内气体流动的控制。该上部间隔壁及下部间隔壁2材质没有特别限定,可以考虑耐热性来选定,能够使用例如耐火砖、耐热性的纤维陶瓷板来形成。

[0022]

如图1所示,辊道窑1具备:配置于炉内11的输送路径12的上方,并且贯通辊道窑的左右两侧壁14、15而并列设置的多个棒状、管状或螺旋管状的上部发热体2;以及覆盖上部发热体2的保护管3。

[0023]

此外,辊道窑1具备:配置于炉内11的输送路径12的下方,并且贯通辊道窑的左右两侧壁14、15而并列设置的多个棒状、管状或螺旋管状的棒状或管状的下部发热体5。另外,在本实施方式中,下部发热体5示出了未由保护管3覆盖的例子,但也可以由保护管3覆盖下部发热体5。在左右两侧壁14、15开设有贯通孔16,该贯通孔16具有比保护管3的外径大的内径,保护管3插入其内部。保护管3与上部发热体2的间隙填满纤维陶瓷块状的密封材料17,防止热泄漏。

[0024]

输送路径12由多个搬运辊子构成,这些搬运辊子通过未图示的驱动装置而旋转,由此输送匣钵s。辊道窑1具备:温度传感器,其检测炉内11的温度;以及温度控制装置,其基于由温度传感器检测出的温度来控制上部发热体2及下部发热体5以控制炉内11的温度。

[0025]

如图2所示,在本实施方式中,作为上部发热体2,示出了从输送方向d的上游侧向

下游侧配置三种上部发热体21、22、23的例子。第一上部发热体21及第二上部发热体22具有:中央低发热部2c,其形成于中央部;以及高发热部2a,其与该中央低发热部2c一体地形成在中央低发热部2c的两侧方。此外,作为第三上部发热体23,与现有例的上部发热体102同样地,使用在中央部没有中央低发热部2c而在中央部也具有高发热部2a的发热体。另外,上部发热体23、21、22的两端部分与现有例的上部发热体102同样,设有低发热部2b。下部发热体5能够使用与第一上部发热体21、第二上部发热体22及第三上部发热体23相同的结构。

[0026]

上部发热体2及下部发热体5用于对经过炉内11的匣钵s内的被处理物、处理空间的气氛进行加热,构成为例如sic加热器等陶瓷加热器。

[0027]

在使用sic形成上部发热体2的情况下,例如通过使金属硅浸渍于中央部,能够降低电阻值。如此形成在通电时发热受到抑制的低发热部2b和中央低发热部2c,在中央低发热部2c的两侧方不实施金属硅的浸渍而提高电阻值,形成通过通电而进行发热的高发热部2a。另外,在本发明中,低发热部2b及中央低发热部2c是指电阻率为低发热部2a的20%左右以下的部分。

[0028]

在上部发热体2在其中央部不具备中央低发热部2c的情况下,如图6的炉内的上部温度分布ta、下部温度分布tb所示,炉内11的宽度方向的中央部的温度与两侧方的温度差较大,但如本发明这样,在上部发热体2在其中央部具备中央低发热部2c的情况下,如图3的炉内的上部温度分布tc、下部温度分布td所示,能够减小炉内11的宽度方向的中央部的温度与两侧方的温度差,因此能够提高被处理物的产品质量的均匀性。

[0029]

在此,上部发热体2的中央低发热部2c的比例(在图3中,h1或h2相对于h的比例)优选为炉内有效加热宽度h的10%以上且70%以下。若中央低发热部2c的比例小于炉内有效加热宽度h的10%,则在上部发热体2设置中央低发热部2c的效果变小,中央部的温度与两侧方的温度差有可能变大。此外,若中央低发热部2c的比例大于炉内有效加热宽度h的70%,则中央部的温度有可能不会充分升高。另外,本发明在应用于炉内有效加热宽度h为1500mm以上的宽幅的连续加热炉时特别有效。

[0030]

此外,如图2所示,本实施方式的上部发热体2具备:中央低发热部2c的长度h1较短的第一上部发热体21;以及与该第一发热体21相比中央低发热部2c的长度h2较长的第二上部发热体22,还具备在中央部没有中央低发热部2c而具有低发热部2a的第三上部发热体23。在本例中,将三种上部发热体2设为1:1:1的比率,但这只是一例。通过改变中央低发热部2c的长度不同的上部发热体2的使用比率来进行设置,能够更自由地调整辊道窑1的炉内11的温度分布。

[0031]

另外,在输送路径的前后方向上相邻的上部发热体2的中央低发热部2c的长度之差(例如,在图2中,第一发热体21的中央低发热部2c的长度h1与第二发热体22的中央低发热部2c的长度h2之差)优选为炉内有效加热宽度h的10%以上且90%以下。通过将在输送路径的前后方向上相邻的上部发热体2的中央低发热部2c的长度之差限定为这样的范围,能够设定更平滑的温度梯度。

[0032]

此外,也可以如图4的上部发热体24所示,将高发热部2a延伸至左右两侧壁14、15内部。像这样,通过将高发热部2a延伸至左右两侧壁14、15内部,能够抑制左右两侧壁14、15的温度降低,能够进一步提高炉内11的温度的均匀性。从高发热部2a与低发热部2b的边界至侧壁114、115的内表面的长度d2调整为0~30mm。

[0033]

作为保护管3,能够使用莫来石、氧化铝或石英等公知的无机材料。例如,在辊道窑1为磷酸铁锂(lfp)处理用的连续加热炉的情况下,烧成温度为750~800℃,对于耐腐蚀性的要求低,优选采用石英管。此外,在使用钴、镍、锰三元素的化合物的三元系的锂离子电池正极材料处理用的连续加热炉的情况下,烧成温度为800~1100℃,对于耐腐蚀性的要求高,优选莫来石管。作为莫来石管,能够使用例如al2o3为75~77%、sio2≤15%、mgo≤0.5%的材料。

[0034]

根据本实施方式的辊道窑1,由于具备覆盖上部发热体2的保护管3,因此在加热处理时能够防止上部发热体2被来自被处理物的物质腐蚀。

[0035]

此外,根据本实施方式的辊道窑1,由于上部发热体2在其中央部具备中央低发热部2c,所以能够减小炉内11的宽度方向的中央部的温度与两侧方的温度差,因此能够提高被处理物的产品质量的均匀性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1