回收冶金余热的装置及方法与流程

[0001]

本发明涉及一种回收冶金余热的装置以及一种回收冶金余热的方法,属于冶金余热回收利用技术领域。

背景技术:

[0002]

我国钢铁工业用能居高不下,约占全国总能耗16%左右,是一次能源的最大用户。但是我国钢铁行业生产过程中伴生余热资源约1.2亿-1.6亿tce,各企业余热回收率参差不齐,平均回收利用率仅35%左右。钢铁行业余热回收利用率每提高10%,每年可多回收1000余万tce。

[0003]

其中焦炉炼焦过程中,焦炉上升管内的荒煤气温度高达650℃~850℃,含有大量的显热,属于中高品位能源。实际生产中,为保证设备安全和工艺顺行,普遍的做法是采用喷氨水急冷的工艺对中高温荒煤气进行冷却,即在桥管与集气管喷洒循环氨水与荒煤气直接接触,使荒煤气急剧降温至80℃~85℃,降温后荒煤气在初冷器中再用冷却水间接冷却至常温。该工艺流程不仅浪费了大量荒煤气的显热,而且消耗大量的氨水和工业冷却水,造成了大量污水排放和电力消耗。

[0004]

热风炉、加热炉、钢包烘烤等工业炉窑是冶金行业的关键的加热设备,使用冶金副产物煤气高炉煤气、焦炉煤气与转炉煤气,产生烟气。烟气排烟温度大多都在150℃以上,少数甚至在300℃,属于中低品位能源,现有处理方式是直接排放,不仅余热资源白白浪费,还对周围环境造成热污染。

[0005]

而钢铁行业中工艺流程的中的所需钢铁冶炼固体物料都有严格的水分含量要求,进入生产前,必须进行干燥。这个过程大多使用的煤气、蒸汽等高价值能源,很少利用钢铁工艺中余热资源,例如,高炉炼铁所用喷煤的干燥运用最多是煤气燃烧和热风烟气共同干燥工艺,焦化用煤干燥所用蒸汽干燥工艺中蒸汽一般来自于干熄焦发电所用中压蒸汽的减温减压等。

技术实现要素:

[0006]

本发明所要解决的第一个技术问题是:提供一种回收冶金余热的装置,能够使焦炉荒煤气显热和钢铁行业工业炉窑烟气余热经济有效地高质回收。

[0007]

为解决上述技术问题本发明所采用的技术方案是:回收冶金余热的装置,包括焦炉荒煤气上升管,焦炉荒煤气上升管的内部或者外壁套设有换热器,换热器的输入端与进油母管相连接,进油母管通过给油泵及管道连接于油箱,给油泵的进油端位于靠近油箱的一端;换热器的输出端与回汽母管相连接,回汽母管通过管道连接于油蒸汽汇集箱的上部,油蒸汽汇集箱的上部通过循环泵及管道连接于一级干燥器的换热器进汽端,一级干燥器的换热器冷凝回油端通过管道连接于油箱;一级干燥器的进料端配设有第一料仓,一级干燥器的出料端连接二级干燥器的进料端,二级干燥器的出料端配设有第二料仓,二级干燥器的换热器进气端配设有引风机及连接管道,二级干燥器的换热器出气端连接尾气排放处理

装置。优选地,油蒸汽汇集箱的下部通过输送管道及阀门与油箱相连接。

[0008]

进一步的是:油蒸汽汇集箱的上部与一级干燥器的换热器进汽端之间的管道上配设有蒸汽物性信号采集器,第一料仓配设有第一料仓物料信号采集器,一级干燥器的出料端与二级干燥器之间的管道上配设有一级干燥后物料信号采集器,二级干燥器的出料端与第二料仓之间的管道上配设有二级干燥后物料信号采集器;循环泵、引风机、蒸汽物性信号采集器、第一料仓物料信号采集器、一级干燥后物料信号采集器、二级干燥后物料信号采集器均与控制系统电气连接。

[0009]

进一步的是:油箱出口与焦炉荒煤气上升管换热器之间的输油管道上配设有温度信号采集器,温度信号采集器、给油泵均与控制系统电气连接。

[0010]

在上述回收冶金余热的装置的基础上,本发明同时还提供一种回收冶金余热的方法,包括如下步骤:

[0011]

低沸点油工质首先进入油箱,利用给油泵,经进油母管分流进入焦炉荒煤气上升管配设的换热器,荒煤气在焦炉荒煤气上升管内层至下而上流过,通过换热器进行换热,产生油蒸汽,油蒸汽经过回汽母管进入油蒸汽汇集箱上部,进行汽液分离,油蒸汽再经过循环泵打入一级干燥器中相关换热器管道放热,成为冷凝回油,最后回流到油箱,形成闭环;油蒸汽汇集箱下部的液态油也回流到油箱,形成闭环;低沸点油工质是指沸点为-30℃~20℃的油工质;

[0012]

第一料仓存放有待干燥处理的钢铁冶炼固体物料,钢铁冶炼固体物料进入一级干燥器,吸收油蒸汽所释放的热量,将物料中水分的干燥,完成一级干燥,再进入二级干燥器;

[0013]

余热烟气通过引风机进入二级干燥器的换热器管路,与上一级干燥后的钢铁冶炼固体物料在二级干燥器中再次进行热量交换,余热烟气放热,钢铁冶炼固体物料进一步吸热,干燥到所要求的物料湿度范围,然后进入下一道工序,热量交换后烟气直接经过尾气排放处理装置排走。

[0014]

进一步的是:焦炉荒煤气上升管中的荒煤气温度为650℃~850℃;余热烟气选取温度为150℃~350℃的热源。

[0015]

进一步的是:余热烟气为热风炉排烟烟气,或者为烧结烟气,或者为加热炉烟气,或者为钢包烘烤后产生的烟气。

[0016]

进一步的是:通过蒸汽信号采集器采集油蒸汽的热物性参数,该物性参数包括温度、压力和流量;通过第一料仓物料信号采集器采集待烘干的钢铁冶炼固体物料的物性参数,该物性参数包括湿度和流量;通过一级干燥后物料信号采集器采集一级干燥后的钢铁冶炼固体物料的物性参数,该物性参数包括湿度和流量;通过二级干燥后物料信号采集器采集二级干燥后的钢铁冶炼固体物料的物性参数,该物性参数包括湿度和流量;循环泵和引风机都配置有智能逻辑计算器和自动执行模块,循环泵对应的控制信号来源为蒸汽信号采集器、第一料仓物料信号采集器和一级干燥后物料信号采集器;引风机对应的控制信号来源为一级干燥后物料信号采集器和二级干燥后物料信号采集器;循环泵配置的智能逻辑计算器,依据多个采集器采集到的蒸汽、物料的物性信号,利用内置于智能逻辑计算器中的相关热工智能算法,得出循环泵相应的的频率参数和开度参数;引风机配置的智能逻辑计算器,依据多个采集器采集到的物料的物性信号,利用内置于智能逻辑计算器中的相关热工智能算法,得出引风机相应的频率参数和叶片开度参数;然后依据计算所得的动作参数,

通过自动执行模块对引风机和循环泵进行自动调节,完成自动控制。

[0017]

进一步的是:通过温度信号采集器采集进入焦炉荒煤气上升管换热器前的油工质温度,当采集到的油工质温度超过预设的安全阀值时,给油泵动作,加大供油量。

[0018]

本发明的有益效果是:设计为两级干燥工艺,采用梯级利用余热资源思想,利用焦化荒煤气650℃~850℃中高品位余热与钢铁工业炉窑的产生的150℃~350℃烟气中低品位的余热,用来干燥钢铁工艺流程中所需的钢铁冶炼固体物料。在两级控制中,由于一级干燥所取热源为650℃~850℃的中高品质余热,余热品质与数量比二级所取热源高,并且一级干燥装备系统稳定性与安全性要求较高,所用一级干燥为主要干燥场所,提供大部分的干燥所用的热量,而二级干燥为辅助干燥,原则上为稳定控制,通过两级干燥系统的组合,这样可以大大加强整个系统稳定性和安全性。采用本发明工艺,能够使焦炉荒煤气显热和钢铁行业工业炉窑烟气余热经济有效高质回收,对推动钢铁企业节能技术进步,降低生产过程碳排放和显热回收经济化均具有重要意义。

附图说明

[0019]

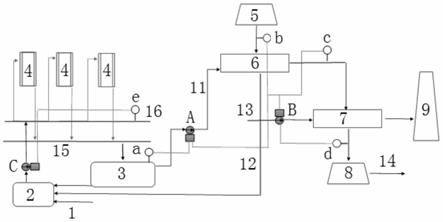

图1为本发明中的装置整体结构示意图。

[0020]

图中标记为:1-低沸点油工质;2-油箱;3-油蒸汽汇集箱;4-焦炉荒煤气上升管;5-第一料仓;6-一级干燥器;7-二级干燥器;8-第二料仓;9-尾气排放处理装置;11-油蒸汽;12-冷凝回油;13-余热烟气;14-下一道工序;15-回汽母管;16-进油母管;a-循环水泵;b-引风机;c-给油泵;a-蒸汽物性信号采集器;b-第一料仓物料信号采集器;c-一级干燥后物料信号采集器;d-二级干燥后物料信号采集器;e-温度信号采集器。

具体实施方式

[0021]

下面结合附图及实施例对本发明作进一步说明。

[0022]

如图1所示,本发明中的回收冶金余热的装置,包括焦炉荒煤气上升管4,焦炉荒煤气上升管4的内部或者外壁套设有换热器,换热器的输入端与进油母管16相连接,进油母管16通过给油泵c及管道连接于油箱2,给油泵c的进油端位于靠近油箱2的一端;换热器的输出端与回汽母管15相连接,回汽母管15通过管道连接于油蒸汽汇集箱3的上部,油蒸汽汇集箱3的上部通过循环泵a及管道连接于一级干燥器6的换热器进汽端,一级干燥器6的换热器冷凝回油端通过管道连接于油箱2;一级干燥器6的进料端配设有第一料仓5,一级干燥器6的出料端连接二级干燥器7的进料端,二级干燥器7的出料端配设有第二料仓8,二级干燥器7的换热器进气端配设有引风机b及连接管道,二级干燥器7的换热器出气端连接尾气排放处理装置9。优选地,油蒸汽汇集箱3的下部通过输送管道及阀门与油箱2相连接。尾气排放处理装置9一般直接采用烟囱即可。焦炉荒煤气上升管4的本质为有壁厚的圆筒,荒煤气在内层至下而上流过,换热器采用的间壁式或者内置式,除盐水与荒煤气通过上升管内壁或者换热器外壳隔开进行换热,所取的热量可以为一组上升管内荒煤气显热,亦或整座焦炉上升管内荒煤气显热。

[0023]

为便于实现智能控制,本发明同时设计了配套的智能控制系统,具体结构为:油蒸汽汇集箱3的上部与一级干燥器6的换热器进汽端之间的管道上配设有蒸汽物性信号采集器a,第一料仓5配设有第一料仓物料信号采集器b,一级干燥器6的出料端与二级干燥器7之

间的管道上配设有一级干燥后物料信号采集器c,二级干燥器7的出料端与第二料仓8之间的管道上配设有二级干燥后物料信号采集器d;循环泵a、引风机b、蒸汽物性信号采集器a、第一料仓物料信号采集器b、一级干燥后物料信号采集器c、二级干燥后物料信号采集器d均与控制系统电气连接。油箱2出口与焦炉荒煤气上升管4换热器之间的输油管道上配设有温度信号采集器e,温度信号采集器e、给油泵c均与控制系统电气连接。

[0024]

采用上述的回收冶金余热的装置进行实施时,包括如下步骤:

[0025]

低沸点油工质1首先进入油箱2,利用给油泵c,经进油母管16分流进入焦炉荒煤气上升管4配设的换热器,荒煤气在焦炉荒煤气上升管4内层至下而上流过,通过换热器进行换热,产生油蒸汽,油蒸汽经过回汽母管15进入油蒸汽汇集箱3上部,进行汽液分离,油蒸汽再经过循环泵a打入一级干燥器6中相关换热器管道放热,成为冷凝回油,最后回流到油箱2,形成闭环;油蒸汽汇集箱3下部的液态油也回流到油箱2,形成闭环;低沸点油工质1是指沸点为-30℃~20℃的油工质;

[0026]

第一料仓5存放有待干燥处理的钢铁冶炼固体物料,钢铁冶炼固体物料进入一级干燥器6,吸收油蒸汽所释放的热量,将物料中水分的干燥,完成一级干燥,再进入二级干燥器7;余热烟气13通过引风机b进入二级干燥器7的换热器管路,与上一级干燥后的钢铁冶炼固体物料在二级干燥器7中再次进行热量交换,余热烟气13放热,钢铁冶炼固体物料进一步吸热,干燥到所要求的物料湿度范围,然后进入下一道工序,热量交换后烟气直接经过尾气排放处理装置9排走。

[0027]

具体地,焦炉荒煤气上升管4中的荒煤气温度为650℃~850℃;余热烟气13选取温度为150℃~350℃的热源。余热烟气13可以为热风炉排烟烟气,或者为烧结烟气,或者为加热炉烟气,或者为钢包烘烤后产生的烟气,也可以为其它钢铁联合企业加热设备产生的150℃~350℃烟气。本发明中的钢铁冶炼固体物料可以为高炉喷煤,或者为焦炉用煤,或者为冶金粉尘等冶金固体物料,也可以是其它固体物料。

[0028]

在两级控制中,由于一级干燥所取热源为650℃~850℃的中高品质余热,余热品质与数量比二级所取热源高,并且一级干燥装备系统稳定性与安全性要求较高,所用一级干燥为主要干燥场所,提供大部分的干燥所用的热量,而二级干燥为辅助干燥,原则上为稳定控制,通过两级干燥系统的组合,这样可以大大加强整个系统稳定性和安全性。

[0029]

本发明中设计有三种控制模型,智能自主控制,远端中控控制,就地手动控制。工况稳定时,投入智能控制,实现智能无人操作,出现事故时,采用远端中控控制和就地手动控制相结合,实现人工干预。

[0030]

具体地,智能自主控制可通过如下方式实现:通过蒸汽信号采集器a采集油蒸汽的热物性参数,该物性参数包括温度、压力和流量;通过第一料仓物料信号采集器b采集待烘干的钢铁冶炼固体物料的物性参数,该物性参数包括湿度和流量;通过一级干燥后物料信号采集器c采集一级干燥后的钢铁冶炼固体物料的物性参数,该物性参数包括湿度和流量;通过二级干燥后物料信号采集器d采集二级干燥后的钢铁冶炼固体物料的物性参数,该物性参数包括湿度和流量;循环泵a和引风机b都配置有智能逻辑计算器和自动执行模块,循环泵a对应的控制信号来源为蒸汽信号采集器a、第一料仓物料信号采集器b和一级干燥后物料信号采集器c;引风机b对应的控制信号来源为一级干燥后物料信号采集器c和二级干燥后物料信号采集器d;循环泵a配置的智能逻辑计算器,依据多个采集器采集到的蒸汽、物

料的物性信号,利用内置于智能逻辑计算器中的相关热工智能算法,得出循环泵a相应的的频率参数和开度参数;引风机b配置的智能逻辑计算器,依据多个采集器采集到的物料的物性信号,利用内置于智能逻辑计算器中的相关热工智能算法,得出引风机b相应的频率参数和叶片开度参数;然后依据计算所得的动作参数,通过自动执行模块对引风机b和循环泵a进行自动调节,完成自动控制。

[0031]

此外,由于低沸点油工质温度过高可能导致换热工质换热性质恶化,甚至出现碳化结焦现象,本发明在油箱2出口与焦炉荒煤气上升管4换热器之间的输油管道上配设有温度信号采集器e,实施时,通过温度信号采集器e采集进入焦炉荒煤气上升管4换热器前的油工质温度,当采集到的油工质温度超过预设的安全阀值时,给油泵c动作,加大供油量,以降低换热工质温度,保证一级干燥系统在安全温度运行。

[0032]

实施例1

[0033]

若钢铁冶炼物料为高炉喷煤,喷煤量为25t/h,物性参数:煤的湿度为12%,煤的水分含量约为200g/kg,干燥后需要将煤粉的湿度降到1%。一级干燥热源采用焦炉上升管换热器,利用低沸点工质r235fa收焦化荒煤气的余热,产生10t/h,1.0mpa,130℃过热蒸汽;二级干燥的热源取自高炉热风炉组余热烟气,烟气温度为180℃,流量为29万m3/h,环境温度为30℃,利用本发明中冶金余热干燥钢铁冶炼物料的工艺,若循环泵的输出能力10t/h,引风机的能力为15万m3/h,经过采集器采集参数信号和内置智能逻辑计算机的运算,二级干燥的引风机开度为39%-42%,循环泵开度为50%-61%,将信号输出至循环泵和引风机自动执行机构,开始动作,完成初步调节控制,之后再通过二级干燥控制调节控制,最后实现一级干燥后的喷煤的含湿量从12%降到3%-4%,二级干燥后喷煤的含湿量达到0.8%-1.2%的精确控制。

[0034]

实施例2

[0035]

若钢铁冶炼物料为高炉喷煤,喷煤量为25t/h,物性参数:煤的湿度为12%,煤的水分含量约为200g/kg,干燥后需要将煤粉的湿度降到1%。一级干燥热源采用焦炉上升管换热器,利用低沸点工质r236fa回收焦化荒煤气的余热,产生8t/h,1mpa,180℃过热蒸汽。二级干燥的热源取自热轧厂加热炉余热烟气,烟气温度为470℃,流量为55000m3/h,环境温度为40℃,利用本发明中冶金余热干燥钢铁冶炼物料的工艺,若循环泵的输出能力为8.5t/h,引风机的能力为6万m3/h,经过采集器采集参数信号和内置智能逻辑计算机的运算,二级干燥的引风机开度为55%-69%,循环泵开度为40%-43%,之后将信号输出至循环泵和引风机自动执行机构,开始动作,完成初步调节控制,之后再通过二级干燥控制的调节控制。一级干燥后的喷煤的含湿量从12%降到4%-5%,二级干燥后喷煤的含湿量达到0.7%-1.3%的精确控制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1