装料装置及方法与流程

1.本发明涉及一种装料装置和方法。更具体地,本发明涉及一种可以通过抑制原料流失以及确保原料层的透气性来提高生产率的装料装置和方法。

背景技术:

2.烧结矿制造工艺可以将小颗粒粉铁矿进行烧结制成适合用于高炉的尺寸。这种烧结矿制造工艺中将粉铁矿、辅料和固体燃料(粉状焦炭、无烟煤)等混合原料进行烧结,而颗粒烧结矿制造工艺将小颗粒粉铁矿进行烧结,从而可以制成适合用于高炉的尺寸。这种烧结矿制造工艺中使粉铁矿、辅料和固体燃料(粉状焦炭,无烟煤)等混合原料颗粒化。然后,将颗粒化的混合原料装入烧结台车达到一定高度后进行烧结,从而可以制造出烧结矿。

3.另一方面,烧结台车的底部形成有格子状篦条,以在制造烧结矿时能够吸引装入烧结台车的混合原料即原料层。因此,为了防止装入烧结台车的混合原料流失以及防止烧结矿熔凝在烧结台车上,将混合原料装入烧结台车前进行铺底矿装入烧结台车底部的过程。

4.对于这样的铺底矿,为了确保烧结工艺时的透气性以及抑制烧结台车篦条之间的流失,选用具有一定尺寸以上的颗粒尺寸的烧结矿。然而,由于用作铺底矿的烧结矿具有可用于高炉的颗粒尺寸,当这种烧结矿用作铺底矿时,将会出现实际上烧结矿的回收率降低的反效果。

5.为了解决这样的问题,倾向于减小铺底矿的颗粒尺寸。然而,铺底矿装入装置是以没有考虑装入烧结台车的铺底矿的粒度分布的方式形成。因此,当减小铺底矿的颗粒尺寸时,颗粒尺寸较小的小颗粒铺底矿会堵塞烧结台车篦条之间的空间,所以存在烧结工艺中透气性变差导致烧结矿的生产率下降的问题。此外,从烧结台车流失的小颗粒铺底矿会阻碍箱体内的气流,将会给处理烧结废气的集尘设备带来负担。

6.在先技术文献

7.专利文献1:kr2003

‑

0054836a

8.专利文献2:kr2003

‑

0049455a

技术实现要素:

9.技术问题

10.本发明提供一种可以抑制原料的流失以及确保透气性的装料装置及方法。

11.本发明提供一种可以提高工艺效率和生产率的装料装置及方法。

12.技术方案

13.根据本发明实施方式的装料装置作为用于将颗粒尺寸不相同的原料装入容器的装料装置可包括:储存单元,其配置在所述容器的上部,并且提供内部可容纳原料的空间;输送单元,其包括供所述原料通过以及沿所述容器的移动方向朝前方或后方向下倾斜的通道,并连接于所述储存单元;以及排出单元,其连接于所述输送单元,以将所述原料装入所

述容器,并且形成为相对于所述容器的移动方向从后端到所述容器的内部底部的第二距离比从前端到所述容器的内部底部的第一距离更长。

14.所述排出单元的至少一部分可以配置在所述容器的内部,所述第二距离可短于所述容器的高度。

15.所述排出单元可以形成为相对于所述容器的移动方向后方开放。

16.所述输送单元可包括:第一板体,其上部形成所述原料的移动路径;第二板体,其与所述第一板体相对;以及第三板体,其分别连接所述第一板体和所述第二板体的两侧。

17.所述排出单元可包括:第四板体,其相对于所述容器的移动方向沿上下方向延伸地配置在前方;以及第五板体,其沿上下方向延伸地配置在所述第四板体的两侧,所述第五板体可以配置成从所述第三板体延伸。

18.所述第一板体的外表面可以配置成与水平面或所述容器的底面呈45

°

至60

°

角度。

19.所述第四板体的至少一部分上可以形成相对于所述容器的移动方向朝后方向下倾斜的倾斜面。

20.所述排出单元可包括:第一调节板,其朝所述容器的移动方向向下倾斜地配置在所述第一板体的下部。

21.所述第一调节板配置成与所述第一板体具有相同的倾斜度。

22.所述第一调节板可以设置成可移动,以便能够调节与所述第四板体之间的距离。

23.所述排出单元可包括:第二调节板,其连接于所述第四板体的下端,以相对于所述容器的移动方向配置在所述第四板体的后方,所述第二调节板可以配置成与所述容器的内部底面平行。

24.根据本发明实施方式的装料装置作为用于将颗粒尺寸不相同的原料装入容器的装料装置可包括:储存单元,其配置在所述容器的上部,并且提供内部可容纳原料的空间;输送单元,其连接于所述储存单元,以供所述原料通过以及沿所述容器的移动方向朝后方向下倾斜;以及排出单元,其连接于所述输送单元,以将所述原料装入所述容器,并且形成为相对于所述容器的移动方向从后端到所述容器的内部底部的第二距离比从前端到所述容器的内部底部的第一距离更短。

25.所述第一距离可以具有相当于所述容器中形成的原料层高度的长度,所述第二距离可以具有低于所述容器中形成的原料层高度的长度。

26.所述排出单元可以配置成将所述原料沿所述容器的移动方向移动后装入。

27.所述容器可包括烧结台车,所述储存单元可以提供能够容纳用于装入所述烧结台车的铺底矿的空间。

28.根据本发明实施方式的装料方法作为将颗粒尺寸不相同的原料装入容器的方法可包括如下过程:移动所述容器;向储存器随机供应所述原料;切换所述原料的移动方向,使所述原料中颗粒尺寸小的小颗粒原料位于下部,并使颗粒尺寸大的大颗粒原料位于上部,再进行移动;以及使所述大颗粒原料相对于所述容器的移动方向位于后方,并使所述小颗粒原料相对于所述容器的移动方向位于前方,再排出到所述容器。

29.所述移动原料的过程可包括:使所述原料相对于所述容器的移动方向朝前方或后方向下倾斜地移动的过程。

30.所述排出原料的过程可包括:切换所述原料的移动方向,以使所述原料相对于所

述容器的移动方向朝后方向下倾斜地移动的过程。

31.所述排出原料的过程可包括:在所述容器内部沿所述容器的移动方向调节原料的分散范围的过程。

32.所述调节原料的分散范围的过程可包括:调节排出到所述容器的原料的降落地点的过程和调节形成于所述容器的原料层高度的过程中的至少一个过程。

33.所述排出原料的过程可包括:调节排出到所述容器的原料的移动速度的过程。

34.所述调节原料的移动速度的过程可包括:调节排出到所述容器的所述小颗粒原料的排出量的过程和调节形成于所述容器的原料层的表面倾斜度的过程中的至少一个过程。

35.所述排出原料的过程可包括:在所述容器的移动方向的后方先装入所述大颗粒原料的过程;以及将所述小颗粒原料装入所述大颗粒原料的上部的过程。

36.发明效果

37.根据本发明实施方式,将铺底矿装入烧结台车时,可以促使反偏聚,以使颗粒尺寸较大的大颗粒铺底矿先装入烧结台车,再使颗粒尺寸小于大颗粒铺底矿的小颗粒铺底矿装入大颗粒铺底矿的上部。由此,可以抑制或防止铺底矿堵塞烧结台车的篦条之间的空间或者通过篦条之间的空间流失。因此,在实施烧结工艺时,可以通过确保透气性提高烧结矿的品质和生产率,而且使得在风箱内气流顺畅,可以抑制对用于处理废气的集尘设备产生负荷。

附图说明

38.图1是示意性地示出应用根据本发明实施例的装料装置的烧结矿制造设备的视图。

39.图2是示意性地示出根据本发明第一实施例的装料装置的立体图。

40.图3是沿图2所示a

‑

a’线的装料装置的剖视图。

41.图4是示意性地示出根据本发明第一实施例的第一变形例的装料装置的剖视图。

42.图5是示出利用图4所示的装料装置调节铺底矿分散范围的状态的视图。

43.图6是示出利用图4所示的装料装置调节铺底矿移动速度的状态的视图。

44.图7是示意性地示出根据本发明第一实施例的第二变形例的装料装置的剖视图。

45.图8是示意性地示出根据本发明第二实施例的装料装置的立体图。

46.图9是沿图8所示b

‑

b’线的装料装置的剖视图。

47.图10至图12是示出用于验证根据本发明实施例的装料装置性能的实验过程的视图。

48.图13是示出用于验证根据本发明实施例的装料装置性能的实验结果的图。

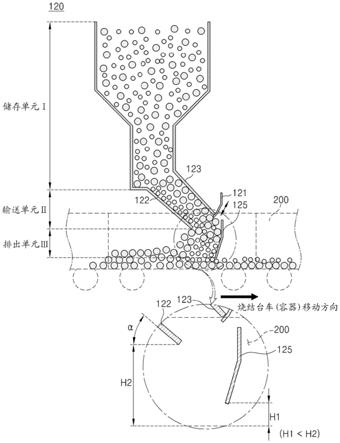

49.图14是示出用于验证根据本发明第一实施例的第一变形例的装料装置性能的颗粒解析模拟结果的图。

具体实施方式

50.在下文中,将参照附图详细描述本发明实施例。然而,本发明不限于下述实施例,可以彼此组合以各种方式实施,本实施例旨在完整地公开本发明,以使普通技术人员完整地理解本发明的范围。在以下描述中,对相同构件采用相同的附图标记,附图中可以放大部

分尺寸,以准确地描述本发明实施例,附图中相同的附图标记表示相同的组件。

51.对于根据本发明实施例的装料装置,将储存器中的具有各种颗粒尺寸的原料装入可移动的容器时,可以调节容器中原料的颗粒尺寸的分布。

52.另外,根据本发明实施例的装料方法作为将颗粒尺寸不相同的原料装入容器的方法可包括如下过程:移动容器;向储存器随机供应所述原料;切换原料的移动方向,使原料中颗粒尺寸小的小颗粒原料位于下部,并使颗粒尺寸大的大颗粒原料位于上部后,再进行移动;以及使大颗粒原料相对于容器的移动方向位于后方,并使小颗粒原料相对于所述容器的移动方向位于前方,再排出到容器。由此,可以将颗粒尺寸较大的大颗粒原料装入容器的底部,并将颗粒尺寸小于大颗粒原料的小颗粒原料装入大颗粒原料的上部。

53.根据本发明实施例的装料装置及方法可应用于向各种形式的容器装入各种原料。在下述实施例中描述制造烧结矿时将铺底矿装入烧结台车的铺底矿装入装置和方法,容器可包括烧结台车,原料可包括用于制造烧结矿的原料如铺底矿,储存器可包括铺底矿储存器或铺底矿料斗。

54.图1是示意性地示出应用根据本发明实施例的装料装置的烧结矿制造设备的视图。

55.参照图1,根据本发明实施例的烧结矿制造设备可包括:装料装置100,其用于将原料装入烧结台车;多个烧结台车200,其设置成容纳从装料装置100供应的原料使其能够朝一个方向移动;输送装置400,其用于将多个烧结台车200朝工艺进行方向移动;点火炉300,其设置在烧结台车200的上部,用于向烧结台车200内的原料的表层喷射火焰;以及多个风箱500,其设置在烧结台车200的移动路径上,用于对烧结台车200的内部进行吸引。另外,风箱500的末端上可以连接用于收集制造烧结矿的过程中产生的废气的管道510。此外,管道510的末端上可以设置用于在风箱500内部形成负压以对烧结台车200内部进行吸引的吸引器520。再者,在吸引器520的前方可以连接用于向外排出废气的烟囱540,而吸引器520和烟囱540之间可以设置用于过滤出杂质(如废气中的粉尘等)的集尘器530。

56.烧结台车200的移动路径可以形成闭环,使得烧结台车200能够以履带方式旋转。此时,在烧结台车200的移动路径中,上部侧移动路径是烧结台车200内部的原料烧结的烧结段,下部侧移动路径是用于将排出烧结完毕的烧结矿的空烧结台车200移动到上部侧移动路径以进行烧结工艺的回车段。上部侧移动路径和下部侧移动路径可以形成为一条直线状。另外,烧结台车200在移动方向上从上部侧移动路径切换到下部侧移动路径的上部侧移动路径的一侧是在烧结台车200内烧结完毕的混合原料即烧结矿被排出的排矿单元(图中未示出)。

57.装料装置100和点火炉300可以设置在上部侧移动路径的上部,而风箱500可以设置在上部侧移动路径的下部并对沿上部侧移动路径移动的烧结台车200的内部进行吸引。风箱500可以跨设在点火炉300和排矿单元410之间。

58.装料装置100设置在上部侧移动路径中从下部侧移动路径切换到上部侧移动路径的上部侧移动路径的另一侧(即,与排矿单元410相反侧),可以向空的烧结台车200装入铺底矿和混合原料。

59.装料装置100可包括用于向烧结台车200供应混合原料的混合原料装入装置110和用于向烧结台车200的底部供应铺底矿的铺底矿装入装置120。在下文中,以烧结台车200的

移动方向为准可以相对确定前方和后方,前方是指烧结台车200将要经过的方向,后方是指烧结台车200已经过的方向。

60.混合原料装入装置110可以设置在铺底矿装入装置120的前方,即相对于烧结台车200的移动方向的前方。混合原料装入装置110可包括:混合原料储存器112,其提供用于储存烧结矿的原料即混合原料的空间;滚筒式给料机114,其设置在混合原料储存器112的下部,以从混合原料储存器112定量切出混合原料;以及装入机116,其用于将通过滚筒式给料机114切出的混合原料装入烧结台车200。

61.混合原料储存器112可以储存用于制造烧结矿的混合原料。此时,混合原料将紫铁矿(fe3o4)、赤铁矿(fe2o3)等粉铁矿作为主原料,并且可包括石灰石、蛇纹岩、硅砂和生石灰等辅料及粉状焦炭等燃料物质。混合原料储存器112的下部设置有闸门(图中未示出),可以定量排出储存在混合原料储存器112中的混合原料。

62.可在混合原料储存器112的下部设置可旋转的滚筒式给料机114。滚筒式给料机114可以将经闸门排出的混合原料混合后供应到装入机116。供应到装入机116的混合原料的量可能取决于闸门的开放程度和滚筒式给料机114的旋转速度。

63.装入机116在上部形成混合原料的移动路径,并且起到筛分作用,以在烧结台车200的内部混合原料中较大的颗粒装入下部侧而较小的颗粒装入上部侧。

64.铺底矿装入装置120设置在混合原料装入装置110的后方(即,相对于烧结台车200的移动方向的后方),在混合原料装入烧结台车200之前,可以将铺底矿装入烧结台车200底部。铺底矿可指成品烧结矿中筛选出的颗粒尺寸大于0mm小于等于15mm或3mm至10mm左右的烧结矿。铺底矿可以装入烧结台车200,以防止混合原料从形成于烧结台车200底部的篦条(grate bar)流出以及防止烧结矿熔凝在烧结台车200上。这种铺底矿可以装入烧结台车200的内部,使其相对于烧结台车200的高度100约占3至10。

65.铺底矿装入装置120可以设置成在向烧结台车200装入铺底矿时,根据铺底矿的颗粒尺寸可以调节装入位置。例如,铺底矿装入装置120可按照具有各种颗粒尺寸的铺底矿的颗粒尺寸调节装入位置。

66.图2是示意性地示出根据本发明第一实施例的装料装置的立体图,图3是沿图2所示a

‑

a’线的装料装置的剖视图,具体地示出了装料装置中铺底矿装入装置120的结构。

67.参照图2和图3,根据本发明第一实施例的铺底矿装入装置120可包括:储存单元i,其提供内部可以储存铺底矿的空间;输送单元ii,其包括供铺底矿通过以及沿烧结台车200的移动方向朝前方向下倾斜的通道,并连接于储存单元i;以及排出单元iii,其连接于输送单元ii,以排出铺底矿装入烧结台车200,并且形成为烧结台车200的移动方向上从后端到烧结台车200的内部底部的第二距离h2比从前端到烧结台车200的内部底部的第一距离h1更长。另外,铺底矿装入装置120可包括调节器121,其用于调节从储存单元i排出的铺底矿的量。调节器121可以设置在输送单元ii和排出单元iii之间,通过调节输送单元ii和排出单元iii之间的开度来调节从储存单元i排出的铺底矿的量。输送单元ii可以将铺底矿移动并形成偏聚,而排出单元iii可以将铺底矿装入烧结台车200并形成反偏聚。

68.偏聚是指堆积尺寸不相同的颗粒或者对颗粒引起振动时,就会按照颗粒尺寸分离,尺寸相对大的颗粒位于上部而尺寸相对小的颗粒位于下部的现象。另外,反偏聚与偏聚相反,是尺寸大的颗粒位于下部而尺寸小的颗粒位于上部的现象。本文中提到的偏聚是指

铺底矿中颗粒尺寸大的大颗粒铺底矿位于铺底矿层的上层部,而颗粒尺寸小于大颗粒铺底矿的小颗粒铺底矿位于下层部。另外,反偏聚是指大颗粒铺底矿位于铺底矿层的下层部,而颗粒尺寸小于大颗粒铺底矿的小颗粒铺底矿位于上层部。

69.储存单元i、输送单元ii和排出单元iii可以形成为一个结构体,也可以形成为储存单元i、输送单元ii和排出单元iii相连的形式,即不同的结构体组装的形式。在本文中,对储存单元i、输送单元ii和排出单元iii形成为一个结构体的实例进行描述。

70.铺底矿装入装置120不同于另具有装入机116的混合原料装入装置110,可以形成为储存器或料斗形式,在储存铺底矿的状态下将铺底矿装入烧结台车200。也就是说,铺底矿装入装置120其排出铺底矿的下部位于烧结台车200内部,在储存有铺底矿的空间内通过铺底矿的自身重量形成流动并排出铺底矿,从而可以装入烧结台车200。

71.储存单元i可以形成为至少一部分开放的中空型,以便能够向空间供应铺底矿。例如,储存单元i可以是上部开放,以便能够供应铺底矿。储存单元i可以形成为沿上下方向延伸的中空型,还可以形成为越往下部截面积越小的形状或者形成为下部侧的截面积小于上部侧的截面积。另外,储存单元i可以是下部开放,以便能够将容纳在内部的铺底矿排出到输送单元ii。对于铺底矿,与颗粒尺寸无关,可以随机供应到储存单元i。储存单元i可以形成为上下部开放,以通过上部接收铺底矿,并通过下部排出铺底矿。此时,上部和下部是相对位置,将储存单元i沿上下方向分成两个区域时,高的部分可以是上部,而低的部分可以是下部。也就是说,将储存单元i沿上下方向分成两个区域时,从中间至上端可以是储存单元i的上部,从中间到下端可以是储存单元i的下部。例如,排出铺底矿的储存单元i的下部可以是储存单元i的下端,也可以是储存单元i的下部侧侧部。

72.输送单元ii可以形成为连接于储存单元i的下部并沿上下方向延伸。输送单元ii可与储存单元i一体形成,也可以形成为组装体。这种输送单元ii可以连接于储存单元i的下部,例如可以连接于储存单元i的下端,也可以连接于下部侧侧部。

73.输送单元ii可以形成为连接于储存单元i的上端和连接于排出单元iii的下端开放的中空型,以形成从储存单元i排出的铺底矿通过的通道。输送单元ii可包括:第一板体122,其上部形成铺底矿的移动路径;第二板体123,其与第一板体122相对;以及第三板体124,其分别连接第一板体122和第二板体123的两侧,并且可以形成为内部具有铺底矿通过的通道的大致呈四角柱形状。此时,第一板体122可以配置成沿烧结台车200的移动方向朝前方向下倾斜,铺底矿通过的通道沿烧结台车200的移动方向朝前方向下倾斜。第一板体122和第二板体123可以配置成平行,也可以配置成越往铺底矿的移动方向(即,输送单元ii的下部侧)第一板体122和第二板体123之间的距离越减小。另外,输送单元ii可以形成为切换储存单元i中与颗粒尺寸无关地随机移动的铺底矿的移动方向以朝一定方向形成流动。此时,输送单元ii可以沿一侧如烧结台车200的移动方向或者相对于烧结台车200的移动方向朝前方向下倾斜地配置,以使铺底矿发生粒度偏聚。也就是说,输送单元ii可以沿着烧结台车200移动的路径如上部侧移动路径配置,并且连接于储存单元i的上端配置在比连接于排出单元iii的下端高的位置上。另外,输送单元ii的下端相对于烧结台车200的移动方向可以配置在前方侧,而输送单元ii的上端相对于烧结台车200的移动方向可以配置在后方侧,使得能够将铺底矿相对于烧结台车200的移动方向朝前方侧移动。输送单元ii从储存单元i向排出单元iii侧移动铺底矿,从而可以形成使颗粒尺寸较小的铺底矿如小颗粒铺底矿

位于下层部以及使颗粒尺寸大于小颗粒铺底矿的铺底矿如大颗粒铺底矿位于小颗粒铺底矿上部(即上层部)的粒度偏聚。此时,第一板体122的内表面可以配置成与烧结台车200的底面或水平面呈45

°

至60

°

左右的角度α。这是为了防止铺底矿从储存单元i急速排出到输送单元ii以及使铺底矿形成流动促进粒度偏聚。此外,输送单元ii可以配置成沿烧结台车200的移动方向延伸。也就是说,输送单元ii可以配置成与烧结台车200的移动方向平行。由此,将输送单元ii中铺底矿的移动(即,铺底矿的流动)反映到烧结台车200,从而可以在烧结台车200内更有效地促进粒度偏聚。

74.排出单元iii可以将沿着输送单元ii移动的铺底矿排出到烧结台车200。排出单元iii可以连接于排出铺底矿的输送单元ii的下端。排出单元iii可包括:第四板体125,其沿上下方向延伸地配置在第二板体123的下部;以及第五板体126,其沿上下方向延伸地连接在第四板体125的两侧。此时,第五板体126可以延伸形成于输送单元ii的第三板体124。例如,第五板体126可以配置成与第三板体124呈一列。通过这种结构,排出单元iii可以形成为具有在第一板体122的下部(即,输送单元ii的下端)开放的形状。也就是说,排出单元iii可以是相对于烧结台车200的移动方向,其前方和两侧侧部被第四板体124和第五板体125包围,而相对于烧结台车200的移动方向,其后方开放。

75.可以配置成第四板体125的下端从烧结台车200的内部底面隔开一定距离。这是为了调节装入烧结台车200的铺底矿的高度,可以配置成第四板体125的下端从烧结台车200的底面相对于烧结台车200的高度100隔开约3至10左右。由此,排出单元iii可以形成为相对于烧结台车200的移动方向从排出单元iii的前端到烧结台车200的底面的距离比从排出单元iii的后端到烧结台车200的底面的距离更长。所述排出单元iii的前端和后端是指排出单元iii的下部末端,表示以烧结台车200的移动方向为准的相对方向。另外,距离是指排出单元iii与烧结台车200内部底部之间的隔开距离如高度,相对于烧结台车200的移动方向,从排出单元iii的前端到烧结台车200的底面的距离称为第一距离h1,从排出单元iii的后端到烧结台车200的底面的距离称为第二距离h2。由于形成为排出单元iii的后端开放,第二距离h2也可以是从烧结台车200的内部底面到输送单元ii的距离,例如到第一板体122的下端的距离。此时,输送单元ii的一部分和排出单元iii可以配置成插入烧结台车200内部,至少可以形成为第二距离h2比烧结台车200的高度短。这是因为,当第二距离h2比烧结台车200的高度长时,铺底矿从输送单元ii移动到排出单元iii时可能会流到烧结台车200的外部。

76.排出单元iii的第四板体125也可以在至少一部形成倾斜面。此时,倾斜面可在第四板体125延伸的方向(即,上下方向)上形成在下部侧,而且可以形成为相对于烧结台车200的移动方向朝后方向下倾斜。这是为了顺利地形成在烧结台车200内部大颗粒铺底矿先装入烧结台车200的底部侧后小颗粒铺底矿装入大颗粒铺底矿上部的反偏聚。也就是说,如果在第四板体125上形成倾斜面,则通过倾斜面铺底矿沿烧结台车200的移动方向朝后方侧分散而堆积在烧结台车200内。由此,大颗粒铺底矿相对于烧结台车200的移动方向朝后方移动分散的更多,因此可以顺利地形成铺底矿中颗粒尺寸大的大颗粒铺底矿位于铺底矿层的上部的偏聚。在此情况下,可以在大颗粒铺底矿相对于烧结台车200的移动方向位于后方以及小颗粒铺底矿相对于烧结台车200的移动方向位于前方的状态下向烧结台车200排出或装入。此外,当铺底矿通过排出单元iii排出而堆积在烧结台车200上形成铺底矿层时,铺

底矿层的表面上会形成坡面(slope)。此时,由于第四板体125所形成的倾斜面,铺底矿的分散范围(例如,在烧结台车200内相对于烧结台车200的移动方向到达后方的范围)会增加,使得铺底矿层的坡面的长度变长。由此,通过排出单元iii持续排出的铺底矿中大颗粒铺底矿顺着铺底矿层的坡面移动,从而相对于烧结台车200的移动方向朝后方分散得更远。因此,可以更有效地形成大颗粒铺底矿先装入烧结台车200的底部后小颗粒铺底矿装入大颗粒铺底矿上部的反偏聚。这是因为,排出单元iii的后端开放,从而确保了铺底矿可移动的空间。

77.另一方面,铺底矿从输送单元ii输送到排出单元iii,其移动方向可被切换。也就是说,铺底矿沿着形成为相对于烧结台车200的移动方向朝前方向下倾斜的输送单元ii移动后,可以通过后端开放的排出单元iii装入烧结台车200。此时,由于排出单元iii的第四板体125阻碍铺底矿的移动,在输送单元ii和排出单元iii连接的区域铺底矿的移动会暂时停滞而形成停滞区域。另外,在停滞区域会发生小颗粒铺底矿和大颗粒铺底矿混合的现象。在停滞区域被混合的铺底矿,其移动方向切换成上下方向而降落,并向第四板体125的后方侧形成坡面堆积在烧结台车200的内部底部而形成铺底矿层。此时,大颗粒铺底矿位于铺底矿层的坡面侧,而小颗粒铺底矿位于大颗粒铺底矿下部侧,从而形成偏聚,并且位于铺底矿层的坡面的大颗粒铺底矿顺着坡面相对于烧结台车200的移动方向朝后方远远移动或分散。由此,可以形成大颗粒铺底矿先装入移动的烧结台车200后小颗粒铺底矿装入大颗粒铺底矿上部的反偏聚。这是因为,排出单元iii的后端开放,从而确保了铺底矿可移动的空间。

78.另一方面,当铺底矿装入烧结台车200时,如果相对于烧结台车200的移动方向朝后方分散范围过宽,则相对于烧结台车200的移动方向越往后方铺底矿层的厚度变得越薄。也就是说,铺底矿排出到烧结台车200后,相对于烧结台车200的移动方向朝后方移动并分散。此时,如果在烧结台车200内铺底矿的分散范围变宽,则越往烧结台车200的后方铺底矿层的厚度变得越薄。此外,铺底矿层的坡面倾斜度会减小,因此铺底矿的移动速度也会降低。在本文中,铺底矿的分散范围可以是铺底矿沿烧结台车200的底面移动而到达的范围。铺底矿的移动速度可以是铺底矿沿铺底矿层的坡面移动的速度。由此,小颗粒铺底矿混入大颗粒铺底矿下部的可能性变高,存在烧结工艺时透气性变差的可能性。此外,铺底矿装入装置120设置在烧结台车200的移动路径中从回车段切换到烧结段的一侧。在此情况下,从回车段进入烧结段的烧结台车200的底部处于倾斜的状态,因此存在铺底矿不会堆积在烧结台车200底部而是向外流出的问题。另外,从回车段进入烧结段的一侧上可以设置用于检测篦条脱落的传感器(图中未示出)和用于校正篦条或清除夹在篦条的异物的压辊(图中未示出)。然而,如果铺底矿的移动距离过长,则存在影响传感器或压辊的操作的问题。因此,为了解决这些问题,需要调节排出到烧结台车200的铺底矿的分散范围和移动速度中的至少一个。

79.图4是示意性地示出根据本发明第一实施例的第一变形例的装料装置的剖视图。

80.根据本发明第一实施例的第一变形例的装料装置,除了包括用于调节排出到烧结台车200的铺底矿的分散范围和移动速度的调节部件130之外,具有与前述的根据第一实施例的装料装置相同的结构。

81.参照图4,调节部件130可包括:第一调节板132,其设置在排出单元iii上,用于调节铺底矿的分散范围;以及第二调节板134,其用于调节铺底矿的移动速度。

82.第一调节板132可以配置成设于第一板体122的下部并沿着与第一板体122相同的方向延伸。在本文中,第一板体122的下部是指在第一板体122中排出铺底矿的一侧。第一调节板132可以配置成被第五板体126支撑并相对于烧结台车200的移动方向朝前方向下倾斜。或者,第一调节板132也可以相对于烧结台车200的移动方向朝前方向下倾斜地连接于第一板体122。此时,第一调节板132可以配置在第一板体122的下面侧(如图4所示),也可以配置在第一板体122的上面侧,该配置位置不限于此,可以做出各种变更。第一调节板132可以配置成具有与第一板体122相同的倾斜度(α=α1)。也就是说,第一调节板132可以配置成与烧结台车200的底面或水平面呈45

°

至60

°

左右的角度α1。这是为了保持铺底矿从输送单元ii排出到排出单元iii的铺底矿的流动使得能够形成粒度偏聚。另外,第一调节板132可以设置成可移动,以便能够沿着延伸方向移动。这种第一调节板132在第一板体122的下部设置成能够沿着第一板体122延伸的方向移动,从而可以调节铺底矿从输送单元ii移动到排出单元iii时到达的地点或降落的地点。此外,第一调节板132可以调节烧结台车200中形成的铺底矿层的高度。由此,可以调节相对于烧结台车200的移动方向朝后方分散的范围。

83.图5是示出利用图4所示的装料装置调节铺底矿分散范围的状态的视图,其中示出了对排出单元iii仅适用第一调节板132的例子。

84.图5的(a)示出了利用图3所示的根据本发明第一实施例的装料装置向烧结台车200装入铺底矿的状态。在此情况下,铺底矿从输送单元ii的第一板体122移动到排出单元iii的第四板体125侧后,移动方向被形成在第四板体125的倾斜面切换,进而相对于烧结台车200的移动方向朝后方移动,从而可以排出到烧结台车200。排出到烧结台车200的铺底矿在烧结台车200内形成铺底矿层,铺底矿层会形成相对于烧结台车200的移动方向朝后方向下倾斜的坡面。此时,铺底矿相对于烧结台车200的移动方向朝后方分散到p1地点。在本文中,对于形成在烧结台车200的铺底矿层,将烧结台车200的宽度方向上的长度称为铺底矿层的宽度,将烧结台车200的移动方向上的长度称为铺底矿层的厚度,将上下方向上的长度称为铺底矿层的高度。铺底矿层在烧结台车200底部从第四板体125分散到p1地点,可以形成为从烧结台车200的底部具有l0的高度。铺底矿层的高度l0可以等于或小于从烧结台车200的底部至第一板体122下端的长度。另外,铺底矿从第四板体125分散至p1,其分散范围是t0。

85.图5的(b)示出了利用设有第一调节板132的装料装置向烧结台车200装入铺底矿的状态。在此情况下,铺底矿会从第一板体122经第一调节板132移动到第四板体125侧(即,相对于烧结台车200的移动方向朝前方侧)。此时,第一调节板132可以配置成比第一板体122更延伸到第四板体125侧,并且配置成更靠近烧结台车200的底部。因此,与没有形成第一调节板132时相比,铺底矿会降落到更低的地点,烧结台车200中形成的铺底矿层的高度从l0降低到l1。也就是说,在形成于烧结台车200的铺底矿层中,坡面起始高度会变低。由于铺底矿层的高度降低,铺底矿分散到p2地点,与没有形成第一调节板132时(图5的(a))相比,在烧结台车200内分散范围会减小。如此,在烧结台车200内铺底矿的分散范围减小时,相对于烧结台车200的移动方向在后方形成于烧结台车200的铺底矿层可以保持一定厚度,从而可以更有效地形成铺底矿的粒度偏聚。此外,可以防止相对于烧结台车200的移动方向朝后方移动的铺底矿对设置在从回车段进入烧结段的一侧上的传感器和压辊产生影响。

86.第二调节板134形成在排出单元iii上,从而可以增加排出到烧结台车200的铺底

矿的移动速度。第二调节板134连接于第四板体125,相对于烧结台车200的移动方向可以配置在第四板体125的后方。第二调节板134可以配置成与烧结台车200的底面平行。如果没有设置第一调节板132,则第二调节板134可以形成为至少延伸到第一板体122的下端所处的下部。另外,如果设置有第一调节板132,则第二调节板134可以形成为至少延伸到第一调节板132的下端所处的下部。

87.图6是示出利用图4所示的装料装置调节铺底矿移动速度的状态的视图,其中示出了排出单元iii中并用第一调节板132和第二调节板134的例子。参照图6,第二调节板134可以调节从排出单元iii排出到烧结台车200的铺底矿的排出量。尤其,可以调节从排出单元iii排出到第四板体125侧的小颗粒铺底矿的排出量。排出单元iii具有从第四板体125到第一调节板132的g0厚度,但是由于第二调节板134,排出单元iii的厚度会减小到g1。因此,虽然相对于烧结台车200的移动方向朝后方侧排出的大颗粒铺底矿会从排出单元iii顺利地排出,但是由于第二调节板134,朝前方侧排出的小颗粒铺底矿停滞于排出单元iii内,所以排出到烧结台车200的量会减少。也就是说,第二调节板134在排出单元iii内阻碍铺底矿的移动,在排出单元iii内暂时停滞的铺底矿的量会增加。如此,当停滞于排出单元iii内的铺底矿的量增加时,将会影响朝第四板体125的后方侧形成的铺底矿的坡面角度。当适用第二调节板134时,铺底矿的坡面角度θ2会比没有适用第二调节板134时的铺底矿的坡面角度θ1(参照图5的(b))增加(θ2>θ1)。因此,顺着坡面移动的铺底矿的移动速度会增加。另外,当铺底矿的移动速度增加时,大颗粒铺底矿与小颗粒铺底矿的偏聚度会提高,从而可以防止小颗粒铺底矿混入大颗粒铺底矿的下部。

88.在本文中,对排出单元iii中适用第一调节板132和第二调节板134的例子进行了描述,但是排出单元iii中可以仅适用第一调节板132或第二调节板134。

89.图7是示意性地示出根据本发明第一实施例的第二变形例的装料装置的剖视图。

90.参照图7,根据第一实施例的第二变形例的装料装置可包括:储存单元i,其提供内部可容纳铺底矿的空间;输送单元ii,其包括供铺底矿通过以及沿烧结台车200的移动方向朝后方向下倾斜的通道,并连接于储存单元i;以及排出单元iii,其连接于输送单元ii,以排出铺底矿装入烧结台车200,并且形成为烧结台车200的移动方向上从后端到烧结台车200的内部底部的第二距离h2比从前端到烧结台车200的内部底部的第一距离h1更长。在本变形例中,除了改变输送单元ii的配置方向之外,可以形成为大致类似于前述根据第一实施例的装料装置的结构。也就是说,输送单元ii可以沿着烧结台车200移动的路径如上部侧移动路径配置,并且连接于储存单元i的上端配置在比连接于排出单元iii的下端高的位置上。另外,输送单元ii的下端相对于烧结台车200的移动方向可以配置在后方侧,而输送单元ii的上端相对于烧结台车200的移动方向可以配置在前方侧,使得能够将铺底矿相对于烧结台车200的移动方向朝后方侧移动。排出单元iii的第四板体125可以配置在输送单元ii的第一板体122下部,调节器121可以朝第四板体125向下倾斜地设置在第二板体123的下端。

91.另外,根据第一实施例的第二变形例的装料装置也可以包括前述第一实施例的第一变形例中使用的第一调节板132和第二调节板134中的至少一个。此时,第一调节板132可以设置在调节器121的下部,而第二调节板134可以设置在第四板体125的下部。在此情况下,第一调节板132可以配置成与调节器121平行,第一调节板132和调节器121可以独立工

作。

92.通过这种结构,铺底矿沿着输送单元ii移动,可以形成大颗粒铺底矿位于上部而小颗粒铺底矿位于下部的偏聚。另外,铺底矿在保持偏聚的状态下,可以从输送单元ii通过排出单元iii装入烧结台车200。铺底矿从输送单元ii移动到排出单元iii时移动方向不会被切换,因此可以保持形成偏聚的状态装入烧结台车200。也就是说,可以在大颗粒铺底矿相对于烧结台车200的移动方向位于后方以及小颗粒铺底矿相对于烧结台车200的移动方向位于前方的状态下向烧结台车200排出或装入。因此,可以在烧结台车200内更有效地形成反偏聚。

93.图8是示意性地示出根据本发明第二实施例的装料装置的立体图,图9是沿图8所示b

‑

b’线的装料装置的剖视图。

94.参照图8和图9,根据本发明第二实施例的装料装置可包括:储存单元i,其配置在烧结台车200的上部,并且提供内部可容纳原料如铺底矿的空间;输送单元ii,其包括供铺底矿通过以及沿烧结台车200的移动方向朝后方向下倾斜的通道,并连接于储存单元i;排出单元iii,其连接于输送单元ii,以将铺底矿装入烧结台车200,并且形成为从烧结台车200的移动方向上的后端到烧结台车200的内部底部的第二距离h2比从烧结台车200的移动方向上的前端到烧结台车200的内部底部的第一距离h1更短。对于此处所描述的装料装置,除了输送单元ii和排出单元iii的结构之外,可以具有与前述根据本发明第一实施例的装料装置大致相同的结构。此外,下面描述的上部、下部、上端、下端等的含义与前述的第一实施例相同。

95.输送单元ii可以形成为连接于储存单元i的上端和连接于排出单元i1i的下端开放的中空型,以形成从储存单元i排出的铺底矿的移动路径。输送单元ii可包括:第一板体122,其上部形成铺底矿的移动路径;第二板体123,其与第一板体122相对;以及第三板体124,其分别连接第一板体122和第二板体123的两侧,并且可以形成为大致呈四角柱形状。此时,第一板体122和第二板体123可以配置成平行,也可以配置成越往铺底矿的移动方向(即,输送单元ii的下部侧)第一板体122和第二板体123之间的距离越减小。另外,输送单元ii可以朝一侧如相对于烧结台车200的移动方向朝后方向下倾斜地配置,以使从储存单元i排出的铺底矿形成流动以及粒度偏聚。也就是说,输送单元ii将具有各种颗粒尺寸的铺底矿移动,从而可以形成使颗粒尺寸较小的铺底矿如小颗粒铺底矿位于下部以及使颗粒尺寸大于小颗粒铺底矿的铺底矿如大颗粒铺底矿位于小颗粒铺底矿上部的粒度偏聚。此时,第一板体122的外表面可以配置成与烧结台车200的底面或水平面呈45

°

至60

°

左右的角度β。这是为了防止铺底矿从储存单元i急速排出到输送单元ii以及使铺底矿形成流动促进粒度偏聚。

96.对于这种输送单元ii,除了相对于烧结台车200的移动方向朝后方向下倾斜地配置之外,可以具有与前述本发明第一实施例的输送单元ii大致相同的结构。

97.另外,排出单元iii可以将沿着输送单元ii移动的铺底矿排出到烧结台车200。排出单元iii可包括:第四板体125,其沿上下方向延伸地配置在第一板体122的下部;第六板体127,其沿上下方向延伸地配置在第二板体123的下部;以及第五板体126,其分别连接第四板体125和第六板体127的两侧。通过这种结构,第四板体125相对于烧结台车200的移动方向可以配置在前方,第六板体127可以配置在后方。此时,相对于烧结台车200的移动方向

配置在后方的第六板体127可以形成为在上下方向上比配置在前方的第四板体125更长。由此,排出单元iii可以形成为在烧结台车200的移动方向上从排出单元iii的前端如第四板体125的下端到烧结台车200的内部底部的第一距离h1比从排出单元iii的后端如第六板体127的下端到烧结台车200的内部底部的第二距离h2更长(h1>h2)。此时,第六板体127可以与烧结台车200的底面隔开到其下端不直接接触烧结台车200底面的程度。另外,可以配置成第四板体125的下端从烧结台车200的内部底面隔开一定距离。这是为了调节装入烧结台车200的铺底矿的高度,可以配置成第四板体125的下端从烧结台车200的底面相对于烧结台车200的高度100隔开约3至10左右。通过这种结构,第一距离h1可以具有相当于烧结台车200中形成的铺底矿层高度的长度,第二距离h2可以具有低于烧结台车200中形成的铺底矿层高度的长度。

98.另一方面,从储存单元i排出的铺底矿可以在输送单元ii形成大颗粒铺底矿位于上部而小颗粒铺底矿位于下部的偏聚,并且移动到排出单元iii。此时,排出单元iii形成上部和下部之外被第四板体125、第五板体126和第六板体127包围的空间。因此,铺底矿从输送单元ii移动到排出单元iii填充排出单元iii内部。此时,在输送单元ii位于上部侧的大颗粒铺底矿会聚集到第六板体127侧如相对于烧结台车200的移动方向的后方。另外,在输送单元ii位于大颗粒铺底矿的下部侧的小颗粒铺底矿会聚集到第四板体125侧如相对于烧结台车200的移动方向的前方。因此,当烧结台车200移动时,可以形成大颗粒铺底矿先装入烧结台车200的内部底部而小颗粒铺底矿装入大颗粒铺底矿的上部的反偏聚。

99.下面对用于验证根据本发明实施例的装料装置性能的实验进行描述。

100.图10至图12是示出用于验证根据本发明实施例的装料装置性能的实验过程的视图。

101.为了实验,制作了装料装置如铺底矿装入装置的模型。

102.首先,分别制作了根据现有技术的铺底矿装入装置、根据本发明第一实施例的铺底矿装入装置和根据本发明第二实施例的铺底矿装入装置的模型。除了输送单元配置成相对于烧结台车的移动方向朝前方向下倾斜之外,根据现有技术的铺底矿装入装置形成为与根据本发明第二实施例的铺底矿装入装置大致相同的结构。另外,根据第一实施例的铺底矿装入装置的模型形成为相对于烧结台车的移动方向与排出单元的后方对应的部分完全开放的状态。模型利用透明的材料制成,以便能够确认在内部的原料分布。

103.接下来,准备用于实验的原料。此时,将颗粒尺寸为约3mm至4mm的小颗粒原料和颗粒尺寸为约8mm至10mm的大颗粒原料以1∶1的重量比进行混合,以制备原料。原料使用了比重近似于铺底矿的砾石。

104.然后,在模型的下部可移动地设置托盘。接着,向每个模型供应原料,并移动托盘,从而将原料装入托盘。将利用根据现有技术的铺底矿装入装置的模型的实验称为实验例1,将利用根据本发明第一实施例的铺底矿装入装置的模型的实验称为实验例2,并将利用根据本发明第二实施例的铺底矿装入装置的模型的实验称为实验例3。

105.当托盘中形成原料层时,将原料层的装入厚度从托盘的底部朝上部方向分成三个部分,划分为下层部、中层部和上层部。

106.图10是示出根据实验例1的实验过程的视图。参照图10,从实验例1可知,将原料装入托盘形成原料层时,颗粒尺寸大的大颗粒原料大量位于原料层的上层部。

107.图11是示出根据实验例2的实验过程的视图,由此可以确认,在形成于托盘的原料层中大颗粒原料大量分布于下层部。

108.图12是示出根据实验例3的实验过程的视图,由此可以确认,在实验例3中,虽然在形成于托盘的原料层中大颗粒原料大量分布于上层部,但是与实验例1相比大量分布于下层部。

109.然后,确认每个托盘中托盘高度方向上的大颗粒原料的分布比例。此时,从装入托盘的原料层的上层部、中层部和下层部分别采集原料并测定重量,然后从采集于每个区域的原料分离出大颗粒原料并测定重量。接着,将测出的大颗粒原料的重量比例设定为原料层的各区域中大颗粒原料的分布比例。

110.图13是示出用于验证根据本发明实施例的装料装置性能的实验结果的图。图13是示出根据实验例1、实验例2和实验例3装入托盘的原料层中高度方向上的大颗粒原料的分布比例的图。

111.参照图13,在实验例1、实验例2和实验例3中,中层部的大颗粒原料的分布比例显示其范围在40%至51%左右,可知分布比例相似。另一方面,可以看出,实验例1中上层部和下层部的大颗粒原料分布比例显示出与实验例2和实验例3相反的结果。也就是说,在实验例1中,上层部的大颗粒原料分布比例高于下层部的大颗粒原料分布比例,因此托盘中没有形成反偏聚。另一方面,在实验例2和3中,下层部的大颗粒原料分布比例高于上层部的大颗粒原料分布比例,可以确认形成了大颗粒原料位于托盘下部的反偏聚。尤其,实验例2与实验例3相比显示出下层部的大颗粒原料分布比例更高。可以看出,这是因为模型的排出单元形成为相对于托盘的移动方向后方开放的形式,使得原料中大颗粒原料相对于托盘的移动方向朝后方移动更远而装入托盘。

112.另一方面,实施了用于验证根据第一实施例的第一变形例的装料装置性能的实验。该实验与制作铺底矿装入装置的模型进行实验的实验例1至3不同,采用铺底矿的颗粒解析模拟。当排出单元上设置调节部件时,为了验证性能改善程度,对利用根据本发明第一实施例的铺底矿装入装置和根据本发明第一实施例的第一变形例的铺底矿装入装置向烧结台车装入铺底矿的情形进行模拟。虽然实验方式不同,但是将利用第一实施例的铺底矿装入装置的情形称为实验例2,并将利用根据本发明第一实施例的第一变形例的铺底矿装入装置的情形称为实验例4

113.颗粒解析模拟采用如下方式:将条件与前述方法相同的铺底矿装入烧结台车,装入时间为100秒的情况下,计算出装入烧结台车的铺底矿层的下层部中大颗粒原料(大颗粒铺底矿)的质量分数(mass fraction)。

114.图14是示出用于验证根据本发明第一实施例的第一变形例的装料装置性能的颗粒解析模拟结果的图,其中示出了根据实验例2和实验例4向托盘装入原料层时基于时间的大颗粒原料分布比例的变化。

115.参照图14,在实验例2的情况下,计算出铺底矿层的下层部中大颗粒原料的质量分数大于0.4小于0.6。另外,将模拟时间内计算出的大颗粒原料的质量分数平均的结果,计算出大颗粒铺底矿的质量分数为0.498。

116.另一方面,在实验例4的情况下,计算出铺底矿层的下层部中大颗粒原料的质量分数大于0.4小于0.7。将模拟时间内计算出的大颗粒原料的质量分数平均的结果,计算出大

颗粒铺底矿的质量分数为0.536。也就是说,开放排出单元的后方并利用调节部件来调节装入烧结台车的铺底矿的移动距离和移动速度的实验例4比只开放排出单元的后方的实验例2下层部中大颗粒铺底矿的质量分数高0.038。

117.由此可以确认,当开放排出单元的后方并利用调节部件来调节排出到烧结台车的铺底矿的移动距离和移动速度时,可以进一步提高铺底矿层的下层部中大颗粒铺底矿的分布。也就是说,可以更有效地形成大颗粒铺底矿位于烧结台车的下部而小颗粒铺底矿位于大颗粒铺底矿的上部的反偏聚。

118.上文中参照前述实施例和附图描述了本发明,但本发明不限于此,本发明的范围以权利要求书为准。因此,本技术领域的普通技术人员可以理解,在不脱离权利要求书的技术思想的范围内,可以对本发明进行各种变更及修改。

119.符号说明

120.100:装料装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110:混合原料装入装置

121.120:铺底矿装入装置

ꢀꢀꢀꢀ

200:烧结台车

122.300:点火炉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

400:输送装置

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1