面条中温高湿烘干工艺的制作方法

[0001]

本发明涉及面条加工技术领域,特别是涉及一种面条中温高湿烘干工艺。

背景技术:

[0002]

面条作为中国的传统主食,尤其是挂面具有营养价值高、食用方便、价格低廉和易于携带等优点。挂面的生产工艺流程包括:和面、熟化、压片、切条、烘干、切断、计量、包装等。

[0003]

传统挂面烘干工艺是在烘干房内通过供热风机组恒温或降温式烘干。湿挂面在热量和风量的作用下,面条内部的水分通过热扩展扩散到面条表皮,表皮的水分汽化后转移到空气中,被流动的介质带走,由于内部干燥速度慢,表皮的干燥速度快,导致表皮先干燥并形成结膜,会阻止内部水分流失,从而降低了面条整体的干燥速度,这就导致烘干生产线一般需要较大的空间以满足烘干时间的要求。另外,面条表面干燥后,此时面条温度较高,内部的含水率依然较高,如果面条直接出烘房则容易导致酥条、断条,因此现有技术为了克服该问题,需要加长烘干生产线,并在烘房内对面条进行降温,使其降至常温后再出烘房。

[0004]

如中国发明专利cn200910161063.4一种四阶段变温烘干挂面加工工艺,其生产步骤为:(1)冷吹,将切条好的待干燥挂面挂在链条索道式烘干房的链条索道上,通过链条索道送进冷风区中进行冷吹,冷风区内温度为22~30℃,湿度为82~84%,待干燥挂面在冷风区内运行通过的时间为50~80分钟,冷风区的风速为5000~10000m3/h;(2)升温干燥,完成冷吹的挂面进入干燥区内,进行升温干燥,干燥区内温度为30~32℃,湿度为72~78%,挂面在干燥区内运行通过的时间为100~140分钟,干燥区的风速为8000~12000m3/h;(3)高温主干燥,完成升温干燥的挂面进入主干燥区内完成高温主干燥过程,主干燥区内温度为37~40℃,湿度为65~73%,挂面在高温主干燥区内运行通过的时间120~160分钟,主干燥区的风速为12000~15000m3/h;(4)降温干燥,完成高温主干燥的挂面进入完成干燥区内,完成干燥区内的初始温度设定为32~34℃,湿度为62~64%,挂面在完成干燥区内通过10~30分钟的均匀降温,温度每分钟降低0.2~0.5℃,温度降至20~27℃,完成干燥区的风速为10000~12000m3/h,完成四阶段变温烘干挂面加工工艺。

[0005]

该方案具有如下缺陷:1、需要降温干燥;2、烘房长度较长,只适用于大型面条加工企业,而实践中,近年来中小型面条加工企业采用与该方案接近的低温烘干方案,效果均不是很理想,酥条、断条较为严重。

技术实现要素:

[0006]

本发明的目的在于针对现有技术的不足,而提供一种面条中温高湿烘干工艺,其通过中温高湿进行烘干,延缓了表皮干燥速度,加快了内部干燥速度,不易酥条,面条表皮光滑,光洁度好、柔韧度强,口感筋道,并且可以缩短烘房长度,减小占地面积,节省能源。

[0007]

本发明解决其技术问题所采用的技术方案是:一种面条中温高湿烘干工艺,将切条后的面条送入烘房分阶段进行烘干,烘房内初始湿度为98

±

2%,各阶段依次降低空气湿

度最终至65

±

5%,烘房内初始温度为25

±

2℃,先依次提高烘房温度至55

±

2℃,然后最后一个阶段降低烘干温度至50

±

2℃,各阶段面条内部含水率与表皮含水率的差值小于2%,然后将面条送出烘房自然冷却,出烘房时,面条表皮未形成结膜。

[0008]

优选的,面条送入烘房分五个阶段进行烘干,各阶段的烘干时长比例为10:15:20:15:10,各阶段的空气湿度依次为99%、85%、80%、75%、65%,各阶段的烘干温度依次为25℃、38℃、50℃、55℃、50℃,其中烘干时长的误差为

±

5分钟,空气湿度的误差为

±

2%,烘干温度的误差为

±

2℃。

[0009]

优选的,面条进入烘房时的含水率为29.5~33%,经过各阶段后,面条的含水率依次为28%、25%、20%、15%、12%,含水率误差为2%。

[0010]

优选的,烘房内总的烘干时长为4.5小时。

[0011]

优选的,烘房内依次设置有五个烘干区域,面条依次经过该五个烘干区域进行烘干。

[0012]

优选的,面条在烘房为匀速前进,五个烘干区域的长度比例为10:15:20:15:10。

[0013]

本发明的有益效果是:面条的烘干过程就是通过湿度、温度控制水分扩散速度,干燥的不能太快,也不能太慢,表皮干的快,过早形成干的结膜,里面的水分出不来,里面的内应力增大,就造成了酥条的隐患;外面干燥的太慢了,表皮没有硬力,没有拉力,面条就陀了,会拉长,柔韧性差,口感不好。本申请一方面通过烘房内较高的湿度,增加了表皮的水分外扩散阻力,从而延缓了表皮的干燥速度,另一方面采用更高的温度进行烘干,提高面条内部的干燥速度,控制控制内外的湿度梯度,具有如下有益效果:

[0014]

1、面条内外含水率接近。本申请采用中温高湿烘干,该烘干过程像洗桑拿,内部的水分更活跃,散发的快,类似于蒸干,该方式可以使得面条表皮和内部的含水率之差较小,从而避免内外应力差,使得面条表皮光滑、光洁度好、柔韧度强,口感筋道,从产品直观的看,本申请中面条出烘房时是软的,出烘房后在常温环境下会快速干燥变硬,内外基本同时变硬,无应力,不会发生酥条,也减少了后续加工时面条断条的现象。而现有技术中,低温下内部水分交换程度较小,水分从内朝外成渗透扩散,其干燥过程是从外面到里面逐步干燥,内外含水率梯度较大,导致内外应力差较大,背景技术的方案中4、5区面条外面是干的,但是里面是湿的。

[0015]

2、有效干燥时间长。前者的高湿使得后者的中温烘干可以实现,延缓表皮的干燥速度后,使得其不会在更高的温度下快速结膜,这样就使得可以使用更长时间进行有效干燥,本申请中最后两个烘干阶段就是有效干燥时间,该阶段温度较高。而现有技术只能使用低温烘干,如背景技术中的方案高温烘干时采用37~40℃,而本申请可以达到55℃。

[0016]

现有技术如直接使用更高的温度烘干,会加快表皮结膜,导致表皮干而内部湿润,内部的水分被锁住后烘干速度进一步降低,为了使面条符合含水率要求,其采用低温烘干只能延长烘干时间,将面条慢慢阴干,而真正快速烘干的有效干燥时间很短。

[0017]

3、无需在烘房内缓酥。现有的面条加工理论认为,面条烘干必须进行在烘房内进行缓酥,而不能直接出烘房,否则容易酥条。背景技术的技术方案的(4)降温干燥就是缓酥过程。该缓酥正是由于前文所述的面条表皮和内部的含水率差别较大,导致一方面需要进一步干燥来降低内部的含水率,另一方面该干燥过程需要在一定的温度下进行缓酥,即从32~34℃缓慢降至20~27℃,这是为了克服内外干燥速度的不同带来的应力不同而导致的

酥条,否则面条里面有应力,出烘房后温度突降,内外应力不匀,就造成了酥条。

[0018]

而本申请由于在烘干阶段已经控制好水分,面条内外含水率接近,可以将热的面条直接出烘房,在自然冷却的过程中自己缓酥,而无需在烘房内缓酥。

[0019]

4、烘房长度小。由于干燥效率高,有效干燥时间长,无需在烘房内缓酥,本申请的方案可以将现有技术的140米长烘房改为70米长,解决烘房占地面积大的问题,同时,可以节能降耗,提高生产效率。

[0020]

因此,对于本技术方案,通过合理的温湿度控制,使得干燥效果好,面条的质量好,表皮光滑、光洁度好、柔韧度强,口感筋道,增长了有效烘干时间,产品质量稳定。

附图说明

[0021]

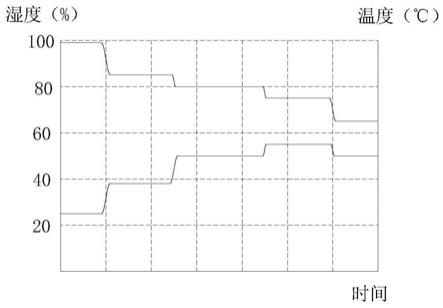

图1是本发明的面条中温高湿烘干工艺的温度、湿度曲线图。

具体实施方式

[0022]

下面结合附图和具体实施例对本发明作进一步详细的说明,并不是把本发明的实施范围限制于此。

[0023]

实施例一。

[0024]

如图1所示,本实施例的面条中温高湿烘干工艺,将切条后的面条送入烘房分阶段进行烘干,面条为1.0mm直径(或厚度)的面条,烘房内初始湿度为98%,各阶段依次降低空气湿度最终至65%,烘房内初始温度为25℃,先依次提高烘房温度至55℃,然后最后一个阶段降低烘干温度至50℃,各阶段面条内部含水率与表皮含水率的差值小于2%,然后将面条送出烘房自然冷却,出烘房时,面条表皮未形成结膜。

[0025]

面条送入烘房分五个阶段进行烘干,各阶段的烘干时长比例为10:15:20:15:10,各阶段的空气湿度依次为99%、85%、80%、75%、65%,各阶段的烘干温度依次为25℃、38℃、50℃、55℃、50℃。

[0026]

面条进入烘房时的含水率为29.5~33%,经过各阶段后,面条的含水率依次为28%、25%、20%、15%、12%。

[0027]

对于本实施例的面条,烘房内总的烘干时长为4.5小时。

[0028]

烘房内依次设置有五个烘干区域,面条依次经过该五个烘干区域进行烘干。

[0029]

面条在烘房为匀速前进,五个烘干区域的长度比例为10:15:20:15:10。

[0030]

实施例二。

[0031]

本实施例与实施例一相同,区别在于,烘房内的温度、湿度、烘干时间等在一定范围内进行微调,对于不同直径或厚度、不同原料的面条,其温湿度需要进行一定的调整,如初始湿度为96%、97%、98%、99%或100%,以及其区间范围内,对于后续各阶段的温度、湿度同样可以进行微调,如依次降低空气湿度最终至65

±

5%,烘房内初始温度为25

±

2℃,先依次提高烘房温度至55

±

2℃,然后最后一个阶段降低烘干温度至50

±

2℃,在调整上述参数,以及后续的烘干时间时,以面条各阶段的含水率要求为指标,一般来说,经过各阶段后,面条的含水率依次为28%、25%、20%、15%、12%,含水率误差为2%,并使得各阶段面条内部含水率与表皮含水率的差值小于2%。

[0032]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保

护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1